Escolar Documentos

Profissional Documentos

Cultura Documentos

Intro Duca o

Enviado por

Danilo ReisDireitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Intro Duca o

Enviado por

Danilo ReisDireitos autorais:

Formatos disponíveis

Introdução

Prof. Marcos Villela Barcza

Processos Químicos Industriais III

Prof. Marcos Villela Barcza

INTRODUÇÃO

1- Processo Químico:

É utilizado para formação de um produto químico, intermediário ou

final, compreendendo duas situações bem distintas que funcionam em

conjunto para se alcançar o objetivo, que é a formação econômica do

produto desejado:

Também é definido com um conjunto de equipamentos, escolhidos

pelas suas funções específicas, interligados de modo a possibilitar a

transformação de uma matéria-prima em um produto de interesse, de

forma segura e em escala comercial.

Quaisquer que sejam a indústria química existirão etapas

semelhantes entre elas, que podem ser estudadas à luz dos princípios

físicos e químicos envolvidos, independentemente do material que está

sendo manufaturado.

As etapas na produção de qualquer produto químico podem ser

divididas em três grandes grupos.

Com raras exceções, a parte principal de qualquer unidade de

produção é o reator químico, onde ocorre a transformação das matérias-

primas em produtos. As reações químicas podem ser classificadas como

reações de hidrogenação, nitração, sulfonação, oxidação, etc. Esses grupos

de reações estudadas sob o mesmo enfoque são conhecidos como

conversões químicas ou processos unitários. Compreende o conjunto de

parâmetros que processam as reações químicas: mecanismo de reação,

condições dos reagentes (grau de pureza, composição de mistura, etc.) que

serão utilizadas nos processos, condição de pressão e temperatura, tipos

de catalisadores, etc. (Parâmetros Químicos).

São utilizados diferentes tipos de reatores, sempre levando em

consideração o tipo de reação, por exemplo processos em fase líquida ou

gasosa, tipo de reagente (sólido, líquido ou gasoso), etc. A Figura 01

apresenta reatores utilizados em reações que ocorrem em fase líquida.

A- Tubular; B- Reforma; C- Reator “Sulzer”; D- Recirculação externa; E- Recirculação

interna (Tubos de distribuição); F- Com agitação; G- Em cascata; H- Coluna reativa; I-

Multi-câmara; J- Leito fluidizado; K- Spray; L- A filme.

a- Mistura de reagentes; a1 e a2- Reagentes; b- Produto; c- Refrigeração; d- Aquecimento; e- Água; f- Fase

orgânica e água; g- Agitador; h- fase orgânica; i- Produto para recirculação; j- Catalisador; k- Mistura de

reagentes parcialmente reagidos; l- Água; m- Recheio; n- Gás; o- gás combustível; p- Resfriador; q- Zona

de convecção; r e s- elementos de mistura (tubos de transferência de calor).

Figura 01 – Reatores para reações em fase líquida.

Na figura 02 são apresentados principais reatores utilizados em

processos onde reagentes e produtos encontram-se nas fases líquida ou

gás.

A- Tubular com injeção; B- Com borbulhador; C- Líquido bombeado; D- Com agitação

e borbulhador; E- Recirculação externa; F- Com agitação; G- Leito fixo; H- Spray; I- A

filme; J- Forno Rotativo; K- Em cascata.

a- Reagente líquido; b- Reagente gasoso; c- Produto (Líquido); d- Gás; e- Recheio; f- Aquecimento ou

refrigeração; g- Motor; h- Catalisador; i- Bocal para mistura; j- Bomba; k- Trocador de calor; l- Separador de

gases; m- Sulzer; n- Misturador estático;

Figura 02 – Reatores para reações gás líquido.

Antes de entrarem no reator, as matérias-primas passam através de

vários equipamentos, onde pressão, temperatura, composição e fase são

ajustadas para que sejam alcançadas as condições em que ocorrem as

reações químicas, ou seja, é a etapa de preparação da carga para o reator.

Os efluentes do reator são, em geral, uma mistura de produto,

subproduto(s), impurezas, matérias-primas não reagidos, solvente que

devem ser separados em equipamentos apropriados a fim de obter o(s)

produto(s) na pureza adequada ao mercado.

Em geral, em todos os equipamentos usados antes e após o reator

ocorrem apenas mudanças físicas no material, tais como: elevação da

pressão (bombas e compressores), aquecimento ou resfriamento

(trocadores de calor), mistura, separação etc. Estas várias operações que

envolvem mudanças físicas, independentemente do material que está

sendo processado, são chamadas de operações unitárias da indústria

química. São tão importantes quanto as reações químicas utilizadas para a

obtenção do produto. (Parâmetros Físicos).

Estas operações unitárias podem ser agrupadas em cinco grandes

divisões que envolvem a engenharia química:

- Mecânica dos fluidos: é o primeiro assunto normalmente estudado

nos cursos de operações unitárias. Em toda planta industrial é necessário

transportar reagentes e produtos para diferentes pontos da planta. Na

maioria dos casos, os materiais são fluidos (gases ou líquidos) e há

necessidade de determinar os tamanhos e os tipos de tubulações,

acessórios e bombas (ou compressores) para movimentá-los.

- Transmissão de calor: é o assunto normalmente estudado após a

mecânica dos fluidos. A maioria das reações químicas não ocorre a

temperatura ambiente e, portanto, os reagentes e produtos precisam ser

aquecidos ou resfriados. Algumas reações são exotérmicas, o calor deve

ser removido; outras são endotérmicas, o calor deve ser fornecido. São

necessários cálculos de taxas de calor envolvidas e dimensionar os

equipamentos (trocadores de calor) necessários. A Figura 03 exemplifica

tipos de transferência de calor em tanques e reatores:

a- Encamisado; b- Serpentina; c- Trocador

interno; d- Trocador externo; e- Condensador de

refluxo; f- Aquecedor externo

Figura 03 – Transferência de calor em tanques e reatores.

Na Figura 04 são mostrados principais tipos de trocadores utilizados em

processos industriais:

a b c

d

a- Trocador de calor de tubos; b- Trocador de calor de tubos boiando; c- Trocador de calor de tubo

duplo; d- Trocador de calor de placas;

Figura 04 – Trocadores de calor.

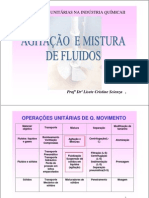

- Operações de agitação e mistura: são operações normais em

plantas químicas para homogeneizar a mistura formada por diferentes

componentes.

Agitação refere-se ao movimento induzido de um material em forma

determinada, geralmente circulatória, dentro de um recipiente; pode-se

agitar uma só substância homogênea. Mistura é movimento aleatório de

duas ou mais fases inicialmente separadas. São importantes em processos

químicos, em especial, processos orgânicos, principalmente quando estão

envolvidos componentes em fases diferentes (sólido, líquido ou gás),

líquidos imiscíveis, etc.

O movimento do fluido, ou padrão de fluxo (Figura 05), em um tanque

agitado depende do tipo de rotor selecionado, das características do fluido,

tamanho e proporções do tanque (geometria), dos inibidores de vórtices

(chicanas) e do agitador.

Figura 05 – Padrões de fluxo.

A velocidade do fluido em qualquer ponto possui três componentes:

- Velocidade radial: atua na direção perpendicular ao eixo do rotor;

- Velocidade axial: atua na direção paralela ao eixo do rotor;

- Velocidade tangencial ou rotacional: atua na direção tangente, o que

propicia um movimento circular ao redor do rotor.

Para cada tarefa de mistura se tem o modelo apropriado de agitador. Os mais

importantes são: agitador de hélice, disco, impulsor, lâminas, âncora e de parafuso

(Figura 06).

Figura 06 – Tipos de agitadores.

Os agitadores de lâmina e de parafuso são modelos de rotações

lentas, enquanto o agitador de hélice é operado a altas rotações. A escolha

do agitador depende do tamanho e da geometria do equipamento, do efeito

que se pretende obter (em determinado tempo) e das propriedades da

matéria a ser misturada.

A escolha do tipo de agitador, uso de chicanas, velocidade e outras

características estão relacionados com a viscosidade, massa específica e

miscibilidade para gás ou líquido. Em sólidos, considera-se o tamanho,

massa específica, forma, rugosidade e molhabilidade. A Figura 07 mostra

os efeitos obtidos na escolha do tipo de agitador, posição, presença ou

ausência de chicanas.

Sem chicanas (Turbina) Com chicanas (Turbina) Com chicanas (Hélice)

Posição do agitador

Figura 07 – Formas de agitação.

- Operações de separação: com certeza é o maior grupo de

operações unitárias aplicadas nas indústrias químicas. Este grupo inclui:

• Processos físicos em que se permite a separação de duas fases (sólido-

líquido e líquido-líquido), a como filtração;

• Processos em que ocorrem transferências de massa de uma fase para

outra, pela afinidade do material para a segunda fase, como absorção

(do gás para o líquido), extração (de líquido para outro líquido) e

adsorção (de uma mistura gasosa ou líquida para um sólido);

• Processos em que ocorrem as transferências de material de uma fase

para outra pela influência da troca de calor, como evaporação e

destilação.

Operações de separação são as que mais envolvem cálculos de

balanço de massa, também chamado de balanço material. Em alguns casos,

além do balanço material é necessário realizar balanço de energia. Todas

as operações de separação ocorrem no interior de um equipamento

especialmente projetado para se conseguir o efeito desejado.

Analisaremos, de modo sucinto, algumas destas técnicas, incluindo

equipamentos normalmente utilizados.

Separações sólido-líquido e sólido-gás são operações unitárias

existentes em praticamente todas as plantas químicas. Na filtração, fluido

permeia através de um leito contendo material filtrante que retém as

partículas sólidas dispersas neste fluido. São conhecidas diversas técnicas

de separação, as mais conhecidas são: filtrações (a vácuo e pressão),

sedimentações (espessadores e clarificadores), entre outras. Diversos

equipamentos são utilizados, dependendo da técnica aplicada. Na Figura 08

são mostrados alguns destes equipamentos.

Filtro Prensa Filtro de Mesa

Filtro de Tambor Filtro de Cartucho

Figura 08 – Equipamentos para filtração.

Absorção gasosa utilizada quando se deseja remover de uma

mistura gasosa um ou mais componentes, através do contato direto com

um líquido ou uma solução líquida que tem afinidade por estes

componentes e não tem com os demais. A Figura 09 mostra uma torre

absorvedora.

Figura 09 – Torre ou coluna absorvedora (Scrubber)

Nesta operação, uma corrente gasosa (p.ex., ar contendo um vapor

condensável como a acetona) é alimentada continuamente pela parte

inferior de um equipamento absorvedor tipo torre, também conhecido como

Scrubber, contendo no seu interior um leito de recheios (Figura 10) e escoa

em contracorrente com um líquido solvente (água, por exemplo) que é

admitido pelo topo da torre. O ar efluirá da torre com um teor menor de

acetona e no fundo da torre sairá uma solução aquosa de acetona.

Figura 10 – Tipos de enchimento para coluna de recheio ou coluna absorvedora.

Extração líquido-líquido é usada quando se deseja remover de

uma mistura de líquidos um ou mais componentes, denominado(s)

soluto(s), através do contato direto com um líquido conhecido como

solvente, que é imiscível com a mistura original (a carga) e remove

parcialmente os componentes desejados da carga (Figura 11-a). Duas

misturas líquidas miscíveis são efluentes do processo: uma, rica no solvente

e contendo parte do(s) soluto(s), denominada de extrato, e outra, contendo

o restante da carga e parte do solvente, denominada de refinado. A Figura

11-b mostra coluna de extração líquido-líquido do tipo dispersão.

Extrato

Alimentação

(B+C)

(A+C)

Fase

Refinado

C

Fase

Extrato

Solvente Refinado

(B) (A)

Figura 11-a – Princípio da extração líquido-líquido Figura 11-b – Coluna de extração

Adsorção é usada quando se deseja remover de uma mistura de

líquidos ou de gases um ou mais componentes através do contato direto

com um sólido. Nesta operação, a carga a ser tratada escoa através dos

espaços vazios entre as partículas do sólido adsorvente, colocado no

interior do vaso. Por exemplo, carvão mineral pode ser usado para adsorver

vapores de benzeno e/ou outros gases presentes em misturas com ar. Parte

do benzeno fica presa (adsorvida) na superfície do sólido, ou seja, nos seus

poros e o ar com menor teor de benzeno eflui pelo topo de vaso. Quando o

sólido adsorvente se satura do componente adsorvido, ele é removido e

substituído por um sólido reativado. A Figura 12 apresenta adsorvedores

usados para remoção de um ou mais componentes de misturas gasosas (a)

e remoção de sólidos em líquidos (b).

a- Adsorvedor para gases b- Adsorvedor para líquido-sólido

Figura 12 – Adsorvedores.

Adsorventes geralmente são utilizados nas formas esfera, cilíndrica

ou formas geométricas definidas com dimensões entre 1 e 10 mm,

apresentam alta resistência a abrasão. Os principais adsorventes utilizados

são: sílica-gel (SiO2), alumina ativada (Al2O3), peneira molecular (SiO2.

Al2O3) e carvão ativo (C) [Figura 13].

Sílica Gel Peneira Molecular

Alumina Ativada Carvão Ativo

Figura 13 – Tipos de Adsorventes.

Destilação é usada quando se deseja separar uma mistura (líquida,

parcialmente líquida ou vapor) em duas outras misturas, utilizando calor

como um agente de separação. A mistura rica no(s) componente(s) mais

leve(s) (de menor ponto de ebulição) é chamada de destilado, ou produto

de topo, e a rica no(s) componente(s) mais pesado(s) é chamada de

resíduo ou produto de fundo.

O destilado é normalmente uma mistura líquida e o resíduo é sempre

uma mistura líquida. O equipamento (Figura 14) onde ocorre a destilação

é uma torre, ou coluna, cujo interior é dotado de pratos ou bandejas (Figura

16), empacotada ou recheios (Figura 17), semelhante às torres

absorvedoras. O líquido que desce por gravidade da parte superior entra

em contato íntimo com o vapor que sobe da parte inferior da coluna, em

cada um dos pratos ou ao longo dos recheios. O vapor que vem do fundo

da coluna é gerado por um trocador de calor chamado refervedor onde um

fluido com maior energia (vapor d'água, por exemplo) fornece calor ao

líquido que sai pelo fundo da torre, vaporizando-o total ou parcialmente; o

líquido residual efluente deste equipamento é o produto da base (fundo),

ou resíduo.

Figura 14 – Torre ou coluna de destilação.

Destilação reativa é um procedimento onde ocorre simultaneamente

uma reação química e um processo de destilação - fracionamento de

produtos e reagentes - em um mesmo equipamento.

Esta técnica, que integra processos de reação química e separação,

também é conhecida como destilação catalítica (DC) ou reação com

destilação (RCD). São processos químicos que geralmente acontecem na

presença de um catalisador, reações reversíveis e exotérmicas (Figura15).

Esta tecnologia apresenta diversas vantagens em relação ao

procedimento convencional. Substitui com eficiência e economia o

tradicional reator de leito fixo conectado a uma coluna de destilação.

Reagentes, depois de separados do(s) produto(s) e fracionados, são

enviados de volta ao processo.

Figura 15 – Torres ou colunas de destilação reativa.

O líquido que entra no topo da coluna, chamado de refluxo, é gerado

por um trocador de calor chamado condensador, que usa um fluido de

resfriamento (normalmente água ou ar) para a condensação do vapor

efluente do topo da coluna. O condensado é normalmente acumulado em

um equipamento denominado de vaso ou tambor de topo, de onde uma

parte retorna à torre como refluxo e a outra parte é removida como

destilado. A destilação combina as operações unitárias de escoamento de

fluidos, transferência de calor, condensação e ebulição.

Figura 16 – Corte transversal de uma coluna de pratos.

Figura 17 – Corte transversal de uma coluna empacotada ou de recheios.

- Operações de Manuseio de Sólidos: tais como moagem,

peneiramento e fluidização. Pouco utilizados dentro da indústria da química

orgânica.

- Desenvolvimento de processos químicos:

O desenvolvimento de um processo químico é um procedimento longo

e complexo; conforme o tipo de síntese o tempo necessário para a produção

plena pode levar até dez anos (Figura 18).

Figura 18 – Etapas envolvidas no desenvolvimento de um novo processo.

Inicia com uma definição bem clara dos objetivos a alcançar,

caracterizando adequadamente o produto e suas características físico-

químicas. A busca de informações disponíveis em literatura e bancos de

dados, relativas às diferentes vias de acesso e métodos analíticos para

caracterizar o produto. Com base nas informações obtidas, elabora-se uma

lista de referências bibliográficas e acessam-se as fontes dessas

referências, normalmente patentes ou artigos em livros ou revistas

especializadas. A seguir, é preciso definir rotas alternativas de acesso ao

produto para avaliar aspectos como:

a) Matérias-primas necessárias e respectivas fontes de suprimento.

Muitas vezes, os intermediários existentes no mercado internacional

são apenas para consumo cativo da própria empresa produtora, o

que obriga o interessado a se abastecer por conta própria,

verticalizando a produção;

b) Aspectos de segurança e meio ambiente em função dos produtos

manipulados, que muitas vezes têm características de

periculosidade ou toxidez ou ainda problemas mutagênicos ou

carcinogênicos, que podem transformar a rota escolhida inviável;

c) Rotas alternativas de acesso indicando as equações químicas

envolvidas, os prováveis solventes utilizados, uso ou não de

catalisadores, aspectos tecnológicos envolvidos, processo contínuo

ou batelada, etc.

Selecionadas as rotas de aparente interesse, iniciam-se os estudos

em escala laboratorial. Nessa etapa são estabelecidas rotas de acesso de

interesse e feitos experimentos para verificar parâmetros operacionais,

matérias-primas e suas proporções, solventes, catalisadores, entre outros.

Para verificar se os resultados obtidos em escala laboratorial são

aplicáveis numa escala industrial, é prudente realizar estudos em escala

piloto. O objetivo é evitar a ocorrência de resultados totalmente contrários

aos encontrados na fase laboratorial em função do aumento de escala

(scale-up), gerados por problemas como:

a) Fenômenos de transferência de massa e de energia envolvidos nas

reações, decorrentes de condições de agitação e tipos de

agitadores, efeitos de relações área/volume, diferença nos tipos de

reatores e quantidades relativas de reagentes presentes no

momento da reação;

b) Matérias-primas diferentes das ensaiadas, que vez ou outra podem

estar contaminadas por impurezas e agir como inibidores da reação

ou levá-la por caminhos totalmente diferentes dos esperados;

c) Materiais de construção diferentes dos ensaiados, que também

podem apresentar problemas de corrosão e incompatibilidade com

o meio reacional, causando diferenças na qualidade final dos

produtos.

Ao longo do estudo, tanto em escala laboratorial quanto em escala

piloto, deve-se ter em mente questões relativas à geração e destino dos

efluentes, pois é de vital importância a redução da geração de resíduos e

efluentes industriais ao mínimo possível. Além da preocupação com a

preservação do meio ambiente, a recuperação de resíduos do processo tem,

muitas vezes, impacto significativo nos resultados econômicos do processo.

Concomitante, são realizados estudos prévios de viabilidade técnico-

econômica com a discussão de temas como previsão de custos, margens,

possível esquema da unidade e ordem de grandeza do investimento. Essas

informações, associadas à estimada dimensão do mercado e da

porcentagem de participação da empresa, permitirão prever o tempo de

retorno do capital investido.

O passo seguinte é a elaboração de relatórios de estudo do processo.

Eles devem conter todas as informações levantadas nas etapas anteriores

e apresentar as reações escolhidas, diagramas de bloco e fluxogramas,

balanços materiais e energéticos, resultados em termos de conversão,

produtividade, previsão de custos de produção, considerações de

segurança e efluentes.

Se for concluído que o processo será industrializado, deverá ser feito

um estudo de análise de risco na etapa de projeto da unidade desejada,

visando o estabelecimento de um processo passível de ser explorado em

condições seguras.

2- Matéria-Prima:

As mais importantes fontes de matérias-primas para indústria

química orgânica são:

Petróleo e gás natural (Petroquímica);

Carvão mineral (Carboquímica);

Açucares – Sacarose (Sucroquímica);

Etanol (Alcoolquímica).

- Petróleo e gás natural:

Esta fonte separa, por destilação, o petróleo em frações as seguintes

matérias-primas: gás natural associado, o gás liquefeito de petróleo (GLP),

a nafta, a gasolina, o querosene, óleo combustível e outros. O esquema a

seguir mostra esse processo. Destas frações se destacam como matérias–

primas, a nafta e o gás natural associado ou não associado ao petróleo.

Estas frações são processadas nas chamadas centrais de matéria-prima

(CMP) [Figura 19].

Figura 19 – Geração dos principais produtos petroquímicos.

- Carvão mineral:

O carvão foi historicamente, muito importante para a indústria química até

a 2ª Guerra Mundial sendo principalmente explorado pela Inglaterra e

Alemanha onde foi principal fonte de gás de síntese, de combustíveis e de

alcatrão que é rico em aromáticos, sendo estes, matérias-primas básicas

para fabricação de corantes. O seu declínio como fonte de matéria-prima

foi devido ao crescimento da indústria do petróleo/petroquímica (Figura

20).

Figura 20 – Geração dos principais produtos carboquímicos.

- Açucares:

Uso da sacarose como matéria-prima através do uso de processos como a

fermentação, a hidrogenação, hidrólise e esterificação produz uma série de

produtos (Figura 21).

Figura 21 – Geração dos principais produtos sucroquímicos.

- Etanol:

Uso do álcool etílico, como matéria-prima na indústria química,

principalmente, para derivados oxigenados como acetatos e éter etílico

(Figura 22).

Figura 22 – Geração dos principais produtos alcoolquímicos.

3- Características da indústria química orgânica:

- Cadeias produtivas:

Existem várias maneiras de se trabalhar, estudar e entender a indústria

química orgânica, pois se trata de um complexo onde os inúmeros setores atuam

e se relacionam. Cada setor compõe uma cadeia produtiva. Desta forma,

petroquímica, sucroquímica, alcoolquímica, produtos farmacêuticos, defensivos

agrícolas, fertilizantes são exemplos de setores da química orgânica.

A cadeia produtiva é composta por elos representados por matérias-

primas, intermediários e produtos finais. Assim, a petroquímica, por exemplo, é

composta pelos seguintes elos:

Matérias-primas: produção de olefinas e aromáticos (indústria de base);

Intermediários: insumos para outras indústrias do setor petroquímico

(produção de butiraldeído, estireno, cloreto de vinila, etc.) ou de

intermediários para setores de outras industrias (produção de

clorobenzeno, ácido cloroacético, etc.);

Produtos finais: polímeros para fibras, plásticos elastômeros (produção de

polietileno, copolímero de estireno-butadieno – SBR, poliacrilonitrila, etc.).

- Integrações verticais e horizontais:

Muitas destas indústrias são integradas verticalmente, isto é, atuam em

mais de um elo na cadeia produtiva. Desta maneira, uma indústria que produz

etil benzeno, estireno e poliestireno integram intermediários (etil benzeno e

estireno) e final (poliestireno) na cadeia produtiva.

No caso da indústria petroquímica, produtos finais seguem para a indústria

de transformação onde, por exemplo, um polímero é transformado, isto é,

moldado (soprado, injetado ou extrusado), gerando um artigo de uso final.

Exemplos práticos são as garrafas que seguem para outra indústria como de

refrigerantes, ou um recipiente de plástico que poderá ir para o setor de

embalagem de uma indústria de alimentos, ou ainda, outros artefatos que

seguem para indústria automobilística, assim como para a de computadores, de

geladeiras, telefones, etc.

No caso da indústria de intermediários, esta pode se integrar também

horizontalmente significando que pode produzir produtos cujo destino segue por

elos distintos na cadeia produtiva, isto é, mercados distintos. Como exemplo

temos o n-butiraldeído que pode tanto ser transformado em n-butanol,

empregado como solvente, como pode ser convertido a 2-etil hexanol, utilizado

na produção de plastificante, ftalato de 2 etil hexila, para PVC.

- Tipos de produtos:

Os compostos químicos são comercializados pela seguinte ótica do mercado:

MAIOR OFERTA MENOR PREÇO

MENOR OFERTA MAIOR PREÇO

Neste sentido, produtos químicos são classificados da seguinte forma:

Commodities: são produtos de fácil acesso, mesmas especificações,

vários produtores o produzem e em grande escala, o seu preço é

global. São exemplos petróleo, nafta, ouro, prata, café, soja, etc.

Pseudo-commodities: diferencia-se dos produtos commodities pela

especificação do produto. A classe de substâncias que melhor se

enquadra são os polímeros, por exemplo, os polietilenos de alta e de

baixa densidade, e polietileno linear de baixa densidade. Para cada

uma destas três classes existem vários produtores mundiais, porém,

no mesmo tipo de polímero, os produtores se distinguem nas

propriedades dos polímeros (ex. no peso molecular), implicando em

diferentes performances, grades e por consequência distintas

aplicações.

Você também pode gostar

- Processos Unitários OrgânicosDocumento27 páginasProcessos Unitários OrgânicosMaria Angélica Marques PedroAinda não há avaliações

- Operações Unitárias na Indústria de Alimentos e QuímicaNo EverandOperações Unitárias na Indústria de Alimentos e QuímicaAinda não há avaliações

- Craqueamento Retardado Cont. MatériaDocumento8 páginasCraqueamento Retardado Cont. MatériaAnonymous xauweRn4wAinda não há avaliações

- 2. INTRODUÇÃODocumento68 páginas2. INTRODUÇÃOJosé RiadroAinda não há avaliações

- Modelagem matemática do fluxo de líquidos no cadinho de alto-fornoNo EverandModelagem matemática do fluxo de líquidos no cadinho de alto-fornoAinda não há avaliações

- Processo Químico PDFDocumento11 páginasProcesso Químico PDFfranciscojesusdasilvAinda não há avaliações

- Operações unitárias em sistemas particulados e fluidomecânicos e outros trabalhosNo EverandOperações unitárias em sistemas particulados e fluidomecânicos e outros trabalhosAinda não há avaliações

- Fundamentos de Processos Industriais emDocumento99 páginasFundamentos de Processos Industriais emperuca_meloAinda não há avaliações

- Introdução às Operações Unitárias na Indústria QuímicaDocumento73 páginasIntrodução às Operações Unitárias na Indústria QuímicaLuana MartinsAinda não há avaliações

- Secagem de grãos em leito fluidizado: análise por meio da primeira e segunda leis da termodinâmicaNo EverandSecagem de grãos em leito fluidizado: análise por meio da primeira e segunda leis da termodinâmicaAinda não há avaliações

- Agitação e Mistura em Processos de Engenharia QuímicaDocumento100 páginasAgitação e Mistura em Processos de Engenharia QuímicaAndressa BemAinda não há avaliações

- Cálculo de ReatoresDocumento55 páginasCálculo de ReatoresMurilo Barbosa de AndradeAinda não há avaliações

- Elevação Artificial Por Bombeio MecânicoNo EverandElevação Artificial Por Bombeio MecânicoAinda não há avaliações

- Processos IndustriaisDocumento177 páginasProcessos IndustriaisThiago AndradeAinda não há avaliações

- Processos Industriais: Unidade de Extração SupercríticaNo EverandProcessos Industriais: Unidade de Extração SupercríticaNota: 3.5 de 5 estrelas3.5/5 (3)

- Operações Unitárias I - Questões e ConceitosDocumento2 páginasOperações Unitárias I - Questões e ConceitosProfa Vanessa MonteiroAinda não há avaliações

- A sociedade do conhecimento e suas tecnologias: estudos em Ciências Exatas e Engenharias - Volume 8No EverandA sociedade do conhecimento e suas tecnologias: estudos em Ciências Exatas e Engenharias - Volume 8Ainda não há avaliações

- CEDERJ - Tipos de reatores químicos industriaisDocumento27 páginasCEDERJ - Tipos de reatores químicos industriaisGuilhermeAinda não há avaliações

- POU 2 - Transporte de MateriaisDocumento12 páginasPOU 2 - Transporte de Materiaisdyenne LisboaAinda não há avaliações

- A1 OPT 09 S2 Introducao A OperutDocumento45 páginasA1 OPT 09 S2 Introducao A OperutLarissa L. RoldiAinda não há avaliações

- Cálculo de Reatores I - Lista de Exercícios 01Documento4 páginasCálculo de Reatores I - Lista de Exercícios 01Henrique AroucheAinda não há avaliações

- REATORESDocumento16 páginasREATORESMarielly RezendeAinda não há avaliações

- AULA 01 - Operações UnitáriasDocumento38 páginasAULA 01 - Operações UnitáriasZenny TUTORIAISAinda não há avaliações

- Aula - Operações Unitárias Na Indústria de AlimentosDocumento26 páginasAula - Operações Unitárias Na Indústria de AlimentosJulia SilvaAinda não há avaliações

- Operações unitárias mecânicas, transferência de massa e calorDocumento15 páginasOperações unitárias mecânicas, transferência de massa e calorNícoli GaloAinda não há avaliações

- Agitação MecanicaDocumento18 páginasAgitação MecanicaJéssika RochaAinda não há avaliações

- Apostila Cálculo de Reatores IDocumento54 páginasApostila Cálculo de Reatores IFrancine FábregaAinda não há avaliações

- Processos Químicos IndustriaisDocumento36 páginasProcessos Químicos IndustriaisVictor Sousa e SilvaAinda não há avaliações

- Dimensionamento de Um Trocador de Calor Tipo Casco-TuboDocumento32 páginasDimensionamento de Um Trocador de Calor Tipo Casco-TubomatheusmurosAinda não há avaliações

- Noções de Operações UnitáriasDocumento3 páginasNoções de Operações UnitáriasAdolpho Ramsés0% (1)

- Operações Unitárias - ProcessamentoDocumento3 páginasOperações Unitárias - Processamentoheitor furlan trevizanAinda não há avaliações

- Memorial AFDocumento22 páginasMemorial AFFerreira MAinda não há avaliações

- Apostila Cinética QuímicaDocumento59 páginasApostila Cinética QuímicaFrancine FábregaAinda não há avaliações

- Apostila OPU 3 - Trocadores de CalorDocumento235 páginasApostila OPU 3 - Trocadores de CalorEduardo Amil100% (1)

- Operações UnitáriasDocumento39 páginasOperações UnitáriasPatriqui Estela100% (1)

- 2 - Equipamentos Estáticos - Módulo 2Documento80 páginas2 - Equipamentos Estáticos - Módulo 2Antonio Rigno de SousaAinda não há avaliações

- Introdução Balanço de MassaDocumento4 páginasIntrodução Balanço de MassaLuis AntônioAinda não há avaliações

- Agitação e MisturaDocumento10 páginasAgitação e MisturaLarissa Zanutto de OliveiraAinda não há avaliações

- Aula 15 - Balanço de MaterialDocumento42 páginasAula 15 - Balanço de MaterialErika VieiraAinda não há avaliações

- Aula_1_DEQ0514__Processos_das_Indstrias_Qumicas_1Documento20 páginasAula_1_DEQ0514__Processos_das_Indstrias_Qumicas_1eloisa françaAinda não há avaliações

- Processos Químicos IndustriaisDocumento67 páginasProcessos Químicos IndustriaisJoão das NevesAinda não há avaliações

- Apostila Tópicos em Processos IndustriaisDocumento39 páginasApostila Tópicos em Processos IndustriaisAlisson LeãoAinda não há avaliações

- Questão 1 - Introdução À EngenhariaDocumento1 páginaQuestão 1 - Introdução À EngenhariaKayky CunhaAinda não há avaliações

- Agitacao e Mistura de FluidosDocumento36 páginasAgitacao e Mistura de Fluidoslela_fh4610Ainda não há avaliações

- Relatorio 4 - Agitação e MisturaDocumento6 páginasRelatorio 4 - Agitação e MisturaEloize OliveiraAinda não há avaliações

- Introducao Aos Reactores QuimicosDocumento16 páginasIntroducao Aos Reactores QuimicosaluapanAinda não há avaliações

- Operações Unitárias em Engenharia QuímicaDocumento6 páginasOperações Unitárias em Engenharia QuímicaAMANDA OLIVEIRA RIBEIROAinda não há avaliações

- Reatores de Leito FluidizadoDocumento32 páginasReatores de Leito FluidizadoMatheus Henrique Sacomani50% (2)

- Processos Industriais de Transferência de MassaDocumento14 páginasProcessos Industriais de Transferência de MassaJoyce TchmolaAinda não há avaliações

- Processo químico: etapas e equipamentosDocumento3 páginasProcesso químico: etapas e equipamentosAnderson AlmeidaAinda não há avaliações

- Troca térmica em trocador de calorDocumento24 páginasTroca térmica em trocador de calorElias JúniorAinda não há avaliações

- Conceito de Operações UnitáriasDocumento4 páginasConceito de Operações Unitáriasleandroperao5374Ainda não há avaliações

- Trocadores de Calor UFSEDocumento7 páginasTrocadores de Calor UFSEPedro AraujoAinda não há avaliações

- Operações Unitárias - CAP 1 A 5Documento40 páginasOperações Unitárias - CAP 1 A 5Sarah Ferreira100% (1)

- Trocadores de Calor: Tipos e ClassificaçãoDocumento19 páginasTrocadores de Calor: Tipos e ClassificaçãoAna Beatriz alvesAinda não há avaliações

- Reatores Catalíticos HeterogêneosDocumento24 páginasReatores Catalíticos HeterogêneosGuilherme MoreiraAinda não há avaliações

- Conceit OsDocumento38 páginasConceit OscrizsesAinda não há avaliações

- Lista Isomeria Geometrica 3 Ano CefetDocumento7 páginasLista Isomeria Geometrica 3 Ano CefetAugusto GonçalvesAinda não há avaliações

- Macro Nutrient EsDocumento26 páginasMacro Nutrient EsVICTORIA'S HAIRAinda não há avaliações

- NBR 6181 04-2003 - Classificação de Meios CorrosivosDocumento5 páginasNBR 6181 04-2003 - Classificação de Meios CorrosivosFelipe SilvestreAinda não há avaliações

- Glicídios e alcaloidesDocumento4 páginasGlicídios e alcaloidesfgfAinda não há avaliações

- Capítulo 1 Estrutura MicroscópicaDocumento29 páginasCapítulo 1 Estrutura MicroscópicaRenan HenriquesAinda não há avaliações

- Teoria de Hückel para sistemas conjugadosDocumento22 páginasTeoria de Hückel para sistemas conjugadosJennifer Kupas RamosAinda não há avaliações

- Atividade Complementar 1 - 3º Ano - 3 EtapaDocumento4 páginasAtividade Complementar 1 - 3º Ano - 3 EtapaWard LauarAinda não há avaliações

- Deliberação Normativa Conjunta COPAM-CERH, de 05 de Maio de 2008Documento27 páginasDeliberação Normativa Conjunta COPAM-CERH, de 05 de Maio de 2008ana claudia ferrazAinda não há avaliações

- Teste 1 (2017-2018)Documento5 páginasTeste 1 (2017-2018).Ainda não há avaliações

- Protocolos de Química OrgânicaDocumento13 páginasProtocolos de Química OrgânicaRodrigo Correia0% (1)

- Fisiologia Vegetal - RespiraçãoDocumento2 páginasFisiologia Vegetal - RespiraçãoAnabarreto USAAinda não há avaliações

- Apostila Cosmética NaturalDocumento25 páginasApostila Cosmética NaturalHelena100% (1)

- Teste 1 - 11 AnoDocumento8 páginasTeste 1 - 11 Anomjoao193Ainda não há avaliações

- Montagem rápida linguetas zamak poliamidaDocumento64 páginasMontagem rápida linguetas zamak poliamidaleonardoAinda não há avaliações

- RDC 528 2021Documento20 páginasRDC 528 2021Gleycilene PaivaAinda não há avaliações

- 1 Pratica PQO - 2022 - 2Documento2 páginas1 Pratica PQO - 2022 - 2William MartinsAinda não há avaliações

- Introdução à química orgânicaDocumento5 páginasIntrodução à química orgânicaChristianne NovaisAinda não há avaliações

- Ficha Técnica - Thinner 2750 - AnjoDocumento3 páginasFicha Técnica - Thinner 2750 - AnjoIasminAinda não há avaliações

- Reciclagem de polímerosDocumento73 páginasReciclagem de polímerosYuri Vinicius de OliveiraAinda não há avaliações

- Lista Cap07 20231o - GabaritoDocumento7 páginasLista Cap07 20231o - GabaritoPedro Henrique100% (1)

- 18 - Química Orgânica (Polímeros Sintéticos)Documento15 páginas18 - Química Orgânica (Polímeros Sintéticos)Luis cordeiroAinda não há avaliações

- Funções Químicas e IsômerosDocumento5 páginasFunções Químicas e IsômerosAna Lívia CotaAinda não há avaliações

- Exerci de Classif de Carbonos e CadeiasDocumento2 páginasExerci de Classif de Carbonos e CadeiasEstação AçaíAinda não há avaliações

- Ciclo Biogeoquímico Carbono, Oxigênio, HidrogênioDocumento9 páginasCiclo Biogeoquímico Carbono, Oxigênio, Hidrogêniolima98santos.limaAinda não há avaliações

- Ficha de segurança de produto químico A661Documento11 páginasFicha de segurança de produto químico A661Anselmo SanchezAinda não há avaliações

- Exame de Biologia Molecular 2019Documento12 páginasExame de Biologia Molecular 2019maria beldadesAinda não há avaliações

- Aula Ftir 2Documento11 páginasAula Ftir 2Laura FerreiraAinda não há avaliações

- TitulaçãoDocumento3 páginasTitulaçãomariaAinda não há avaliações

- TCC - Jjoana Angélica Franco OliveiraDocumento35 páginasTCC - Jjoana Angélica Franco OliveiraGime PitraAinda não há avaliações

- Treinamento cerebral: Compreendendo inteligência emocional, atenção e muito maisNo EverandTreinamento cerebral: Compreendendo inteligência emocional, atenção e muito maisNota: 4.5 de 5 estrelas4.5/5 (169)

- Biomecânica Básica dos Exercícios: Membros InferioresNo EverandBiomecânica Básica dos Exercícios: Membros InferioresNota: 3.5 de 5 estrelas3.5/5 (8)

- Inteligência artificial: O guia completo para iniciantes sobre o futuro da IANo EverandInteligência artificial: O guia completo para iniciantes sobre o futuro da IANota: 5 de 5 estrelas5/5 (6)

- 365 Ideias De Posts Para Ter Um Instagram De Sucesso!No Everand365 Ideias De Posts Para Ter Um Instagram De Sucesso!Ainda não há avaliações

- Inteligência artificial: Como aprendizado de máquina, robótica e automação moldaram nossa sociedadeNo EverandInteligência artificial: Como aprendizado de máquina, robótica e automação moldaram nossa sociedadeNota: 5 de 5 estrelas5/5 (3)

- Dieta Anti-inflamatória EstratégicaNo EverandDieta Anti-inflamatória EstratégicaNota: 5 de 5 estrelas5/5 (2)