Escolar Documentos

Profissional Documentos

Cultura Documentos

Tma 007

Enviado por

Arlan FNDescrição original:

Título original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Tma 007

Enviado por

Arlan FNDireitos autorais:

Formatos disponíveis

TECNOLOGIA GERAL

TRATAMENTO TÉRMICO

TRATAMENTOS TÉRMICOS DOS AÇOS

O aquecimento feito a uma determinada temperatura em alguns metais e ligas, por

um determinado tempo e em seguida um resfriamento mais ou menos rápido,

verificas-se no meterial uma mudança de estrutura e em consequência uma mudança

também das propriedades, tais como: dureza, resistência mecânica, elasticidade,

usinabilidade, maleabilidade, ductibilidade e tenacidade. Estas operações do

aquecimento e resfriamento são chamadas de tratamentos térmicos.

No aquecimento, o material se mantém no estado sólido, nunca é levada ao ponto de

fusão. A escolha do tratamento térmico depende das propriedades que se deseja dar

ao material. Geralmente o aquecimento é feito em fornos apropriados. Os tratamentos

térmicos dos materiais ferrosos são caracterizados pelas temperaturas críticas nas

quais temos as transformações estruturais, que tem valores diferentes depedendo do

tipo de liga ferrosa. Nos aços executam-se normalmente os seguintes tratamentos

térmicos: recozimento, normalização, têmpera e revenimento, tratamentos térmicos

superficiais (cementação, nitretação, etc.).

RECOZIMENTO:

O recozimento é tratamento térmico que deixa o aço homogêneo, usinável e

maleável, além disso, o recozimento tira os efeitos de tratamentos térmicos anteriores

(têmpera), ou efeitos de trabalhos plásticos como a laminação, a estampagem e a

trefilação. Para executar o recozimento se opera com aquecimento progressivo e

uniforme até uma temperatura pouco superior daquela crítica de transformação. O

recozimento industrial efetua-se a uma temperatura de 600C, este tratamento tem a

finalidade de melhorar a usinabilidade do material. Feito o aquecimento mantém-se o

material à mesma temperatura por um determinado tempo para permitir a formação

da estrutura desejada, em seguida efetua-se lentamente o resfriamento até a

temperatura ambiente.

UD TMA 007/0 1/30

Durante o tratamento, a atmosfera do forno deve ser rigorosamente controlada. O

aquecimento a uma temperatura muito elevada provoca um super-aquecimento; o aço

super-aquecido pode ser regenerado com o tratamento térmico de normalização.

Tem-se um aço queimado quando, além do super aquecimento se verificar o

fenômeno da fusão. Este aço torna-se inaproveitável.

NORMALIZAÇÃO

Tem a finalidade de deixar o material com grãos finos ehomogêneos, tirar as tensões

do forjamento, regenerar o aço super-aquecido, melhorar a tenacidade e preparar o

material para a têmpera. Este tratamento executa-se aquecendo a peça a uma

temperatura pouco superior àquela do recozimento, por um tempo suficiente para que

a peça seja completamente aquecida e em seguida deixa-se resfriar em temperatura

ambiente.

TÊMPERA:

Tem a finalidade oposta àquela do recozimento. Provoca no material uma notável

dureza e resistência mecânica. É um dos mais importantes tratamentos térmicos. O

tratamento de têmpera efetua-se aquecendo o aço a uma temperatura superior àquela

crítica de transformação, resfriando-se em seguida rapidamente.

O rápido resfriamento permite que o carbono seja dissolvido no ferro à temperatura

ambiente, coisa que não acontece quando usa estrutura encontra-se no estado e não

é capaz de dissolver o carbono. A presença de átomos de carbono no ferro produz

uma elevada dureza e resistência mecânica; obtém-se assim uma estrutura que toma o

nome de Martensítica. Esta estrutura é instável e apresenta uma notável fragilidade,

por isso é necessário um sucessivo tratamento térmico de revenimento. A velocidade

crítica de resfriamento é aquela velocidade mínima de resfriamento capaz de produzir

no aço a máxima dureza. Na têmpera é necessário qe a velocidade de resfriamento

seja superior àquela crítica. Um resfriamento não uniforme provoca deformações e

rupturas.

UD TMA 007/0 2/30

O meio de resfriamento dos aços ao carbono é normalmente a água e para peças de

formas complexas e de aços especiais, o resfriamento é feito no óleo que permite uma

velocidade de resfriamento menor. Quanto mais enérgico for o meio de resfriamento,

menor deve ser a temperatura de têmpera dos aços rápidos. Efetua-se aquecendo

antes, lentamente até 900C, e em seguida rapidamente, até 1.300C; o resfriamento

é feito em banho de sais fundidos até 600C e o restante completa-se no ar. Na

têmpera das ferramentas resfria-se apenas a parte que vai trabalhar, para ter máxima

dureza no corte e não enfraquecer o corpo de ferramenta. Os aços inoxidáveis

martensíticos são auto-temperantes tomam a dureza de têmpera a baixas velocidades

de resfriamento. Abaixo de 0,3% de carbono, os aços não adquirem têmpera.

REVENIMENTO:

Tem a finalidade de eliminar as tensões produzidas pela têmpera e de melhorar a

tenacidade de aço. Efetua-se após a têmpera, aquecendo o aço à temperaturas

variáveis que dependem das características que se deseja obter. Após o aquecimento a

peça é resfriada no ar ou no óleo. No aquecimento podem-se notar várias

temperaturas pela formação das cores. Estas cores são chamadas tintas de

revenimento. Alguns aços apresentam fragilidade de revenimento nas temperaturas

compreendidas entre 450C e 500C.

BENEFICIAMENTO:

O tratamento térmico da têmpera seguido pela revenimento é chamado de

beneficiamento isotérmico que consiste no aquecimento a uma temperatura superior

àquela crítica de transformação, como a têmpera, seguido por um resfriamento da

temperatura pouco inferior a 721C, a esta temperatura a peça é mantida por um

tempo suficiente para permitir a transformação da estrutura austenísticas,

sucessivamente a peça é resfriada com uma certa rapidez, até a temperatura ambiente.

UD TMA 007/0 3/30

TRATAMENTOS TÉRMICOS SUPERFICIAIS

CEMENTAÇÃO:

Tem a finalidade de enriquecer e tornar temperável a superfície das peças de aço com

baixo teor de carbono (inferior a 0,3%), que são sujeitas ao desgaste, mantendo

inalterado o interior da peça que contínua a ser tenaz e resistente aos choques. Este

tratamento efetua-se aquecendo o aço à alta temperatura, por determinado tempo em

contato com substâncias capazes de cementar as superfícies das peças, isto é,

aumentar a porcentagem de carbono na superfície, podem ser sólidas, gasosas,

líquidas ou mistas. Após a cementação segue o tratamento da têmpera que endurece a

superfície onde houve a penetração de carbono e não atinge o núcleo devido ao seu

baixo teor de carbono. A profundidade da cementação é relativa ao tempo de contato

da peça com as substâncias empregadas na cementação, chamadas cementos.

NITRETAÇÃO:

Tem a mesma finalidade da cementação. A camada de material endurecido pela

nitretação é menos profunda do que aquela cementada, porém a dureza é superior. A

nitretação efetua-se aquecendo os aços especiais de nitretação a uma temperatura de

500C, em contato com o amoníaco (NH3) por um tempo de 50 a 100 horas, de

acordo com a espessura de nitretação que se quiser obter. O amoníaco se decompõe

em hidrogênio e azoto atômico ativo que penetra nas camadas superficiais da peça,

enderecendoaa. As superfícies nitretadas, além de serem muito duras são também

resistentes à corrosão e às elevadas temperaturas.

CARBO-NITRETAÇÃO:

É um processo de enriquecimento superficial. As peças absorvem azoto e carbono na

superfície, após este tratamento efetua-se a têmpera. A temperatura varia entre

680C e 900C.

Os efeitos das carbo-nitretação são intermediários entre aqueles de nitretação e

cementação.

UD TMA 007/0 4/30

TÊMPERA SUPERFICIAL:

Tem a finalidae de endurecer as superfícies das peças. Efetua-se aquecendo as peças

por um breve tempo e uma temperatura elevada, de maneira que o aquecimento não

cheque ao interior da peça. Após o aquecimento, a peça é resfriada rapidamente na

água. O aquecimento efetua-se normalmente com maçaricos apropriados. A

vantagem da têmpera superficial em relação à cementação e nitretação, é que a parte

endurecida é maior e a aparelhagem necessária para efetuar o tratramento é mais

barata.

TÊMPERA SUPERFICIAL POR INDUÇÃO:

Efetua-se levando uma fina camada da peça à temperatura superior daquela crítica de

transformação, por meio de corrente elétrica induzida por uma bobina que trabalha

em alta frequência. Logo após, a peça é esfriada rapidamente. A têmpera por indução

permite efetuar um tratamento seletivo, isto é, tratar termicamente apenas as

superfícies cobertas pela bobina. É muito empregada na têmpera dos dentes de

engrenagens..

FORNOS PARA TRATAMENTOS TÉRMICOS:

Os fornos podem ser divididos em fornos de combustão, elétrico e a banhos de sal.

FORJA:

É o mais simples dos fornos, alimentado por carvão coque. A forja não é adequada

para os tratamentos térmicos porque as peças ficam em contato com os produtos da

combustão, e é muito difíciel a regulagem da temperatura.

FORNOS DE TELAS:

É constituído por um corpo cilíndrico de chapa revestido de material refratário. O

combustível usado é o carvão coque. Também estes fornos provocam um contato

mais ou menos direto das peças com os produtos da combustão, além disso não

garantem uma temperatura uniforme.

UD TMA 007/0 5/30

FORNOS A ÓLEO DIESEL:

Permitem uma melhor regulagem da temperatura e uma fácil limpeza, é porem

necesssário isolar as peças dos produtos da combustão.

FORNOS A GÁS:

Têm uma fácil regulagem de temperatura e o aquecimento é uniforme,mas precisa-se

tomar cuidado com a oxidação.

FORNOS ELÉTRICOS:

Nestes fornos o aquecimento se obteém pela passagem de corrente elétrica entre as

resistências colocadas nos lados e em cima do forno. O forno é contituído por uma

caixa de chapa, internamente revestido de material refratário com uma porta

introdução das peças. Nas paredes do refratário são colocadas as resistências para o

aquecimento.

UD TMA 007/0 6/30

FORNOS DE ATMOSFERA CONTROLADA:

As operações de aquecimento podem provocar alterações nas superfícies das peças

(descarburação superficial e oxidação negra), produzidas pelo oxigênio. Estes

incovenientes podem ser eliminados empregando fornos nos quais a atmosfera do

interior dos mesmos seja contituída por gases apropriados. Os gases comumente

empregados são: óxidos de carbono, anidrido de carbono, hidrogênio, azoto e metano.

Estes gases não deixam que ocorram alterações nas superfícies das peças durante o

aquecimento além disso, permitem efetuar tratamentos térmicos superficiais como a

nitretação e a cementação.

FORNOS A BANHO DE SAL:

Nestes fornos a peça é aquecida em banho de sais fundidos que protegem a mesma do

oxigênio atmosférico. Estes sais servem também como meio de resfriamento. Às

vezes no lugar dos sais usam-se também banhos metálicos (ligas de chumbo). Os sais

empregados são constituídos por cloreto de bário ou cloreto de sódio. Para as ligas

leves usa-se nitrato de potássio ou de sódio. Estes gases empregados são geralmente

venenosos, é indispensável tomar as providências e precausões necessárias.

MEDIÇÃO DAS TEMPERATURAS NOS FORNOS ELÉTRICOS

A medição da temperatura pode ser efetuada por meio de termômetro a mercúrio,

pirômetros termo-elétricos e óticos, etc.

TERMÔMETRO A MERCÚRIO

O princípio de funcionamento é baseado na dilatação de um pequena quantidade de

mercúrio. As pequenas variações de volume se traduzem em grandes deslocamentos

do mercúrio dentro de um tubo capilar. Estes termômetros são muito seníveis mas

têm emprego limitado ( -20C até + 550C).

UD TMA 007/0 7/30

PIRÔMETRO TERMO-ELÉTRICO:

É usado devido as suas características de precisão, simplicidade construtivas e

emprego, até temperatura de 2.000ºC. São baseados pelo efeito termo-elétrico, pelo

qual um circuito constituído por dois fios de material diferente, soldados nos

extremos onde um aquecimento provoca passagem de corrente, cuja intensidade

depende da temperatura da junção, e pode ser medida por mili-voltímetro.

PIRÔMETRO ÓTICO:

No pirômetro Ótico, a temperatura é medida por comparação entre a intensidade do

fio de uma lâmpada e a cor da peça. De fato a intensidade luminosa das radiações

emitidas por um corpo quente é proporcional à sua temperatura. O campo de

aplicação do instrumento varia de 800ºC a 4.000ºC.

UD TMA 007/0 8/30

FORMAS DE TRATAMENTO TÉRMICO DO AÇO E CARBONETO

METÁLICO

Recozimento:

O recozimento é uma forma de tratamento térmico que consiste em reaquecer o

metal, a uma temperatura mais ou menos aproximada da temperatura de

transformação e em resfriá-la a uma velocidade inferiror à velocidade crítica de

têmpera para os aços e ferros fundidos.

Com o recozimento consegue-se tornar macios esses metais, facilitando sua usinagem

regerando sua estrutura e eliminando as tensões internas das peças, provenientes do

forjamento, da fundição, da têmpera, do cruamento, etc.

Aos recozimentos mais utilizados são:

1 – Recozimento de regeneração;

2 – Recozimento globular;

3 – Recozimento subcrítico.

Recozimento de regeneração:

É aplicado para abandar e regenerar a estrutura do material, tornando-o macio,

facilitando sua usinagem e qualquer outro tratamento. As peças são aquecidadas,

lentamente, a uma temperatura um pouco mais elevada ( de 20ºC a 50ºC) que a

temperatura de transformação.

Temperaturas p/ recozimento de regeneração do aço carbono

Teor de carbono % Temperatura ºC

0,1 9/0

0,2 890

0,3 850

0,4 830

0,5 810

0,6 790

0,7 775

UD TMA 007/0 9/30

0,8 760

0,9 760

Sendo muito elevadas. essas temperaturas exigem proteção contra a descarbonização.

O resfriamento deve ser lento, a uma velocidade de 20ºC a 30ºC por hora. O metal

deverá permanecer no forno até alcançar 300ºC de temperatura, e em seguida, ao ar

livre até esfriar completamente. O limite de tempo de permanência no forno e de

resfriamento dos aços, com altos teores de carbono, e aços liga deve ser indicado

pelos fabricantes do aço.

Na prática, o aço para molas de veículos deve ser aquecido a uma temperatura de

800ºC num período de quatro horas, e o resfriamento total no próprio forno: o aço

rápido, a uma temperatura de 900ºC, num período de 24 horas e resfriamento total no

próprio forno.

Recozimento globular:

O recozimento globular também facilita a usinagem dos aços. A temperatura indicada

deverá permanecer entre a temperatura crítica de transformação superior e a

temperatura crítica de transformação inferior.

Temperaturas de recozimento globular p/aços carbono

Teor de carbono % Temperatura ºC

0,1 780

0,2 780

0,3 780

0,4 760

0,5 760

0,6 760

0,7 760

0,8 750

0,9 750

1,0 760

1,1 780

1,2 780

Esta temperatura de resfriamento lento, com velocidade de 10ºC a 20ºC por hora,

reduz um pouco a dureza obtida no recozimento de regeneração.

UD TMA 007/0 10/30

O recozimento globular é aplicado ao aço carbono com teores até 1,7%C.

Recozimento Subcrítico:

O recozimento subcrítico, também chamado envelhecimento artificial do aço e ferro

fundido, consiste em aquecer o material à temperatura abaixo do ponto crítico de

transformação inferior e resfriá-lo totalmente no próprio forno.

A temperatura de aquecimento é de 500ºC a 700ºC mas, para os aços liga usados na

fabricação de instrumentos, será de 100ºC a 200ºC. O tempo de permanência no

forno vaira de acordo com a espessura da peça e da composição química do aço.

O tratamento subcrítico abranda e elimina as tensões internas do material que se torna

um pouco mais duro do que aquele submetido ao recozimento globular e de

regneração. É muito usado nos aços comuns e no ferr fundido, para construção de

máquinas.

Antigamente as peças fundidas eram expostas às intempéries por vários meses e até

anos, atnes de serem usinadas. Esse processo, usado para evitar tensões internas, era

conhecido como envelhecimento natural.

Este processo era demorado e bastante ineficiente pois as peças apresentavam ainda

pequenas deformações devido ao fato da temperatura ambiente nunca alcançar 400ºC

a 700ºC. Atualmente usa-se o processo de envelhecimento artificial que nada é do

que o recozimento subcrítico já descrito, processo mais econômico, mais eficiente do

que o envelhecimento natural.

No quadro a seguir observam-se as diferentes durezas medidas em unidades Brinell

para um aço de 0,7% de carbono:

- Recozimento subcrítico – 200 unidades Brinell

- Recozimento de regeneração – 186 unidades Brinell

- Recozimento Globular – 175 unidades Brinell

UD TMA 007/0 11/30

Recozimento Isotérmico:

Além dos recozimentos de regeneração, globular e subcrítico, temos ainda o

recozimento isotérmico. Esta forma de tratamento consiste em aquecer o material

10ºC a 30ºC acima da temperatura crítica superior e depois resfriá-lo em um banho

quente de sais, 10ºC a 20ºC abaixo da temperatura crítica inferior. O material deverá

permanecer neste banho o tempo necessário para sofrer o processo de transformação

e depois ser resfriado ao ar livre. Este recozimento, mais rápido que os descritos

anteriormente aplica-se principalmente para abrandar os aços ligas usados na

fabricação de ferramentas.

Normalização:

A normalização consiste em aquecer as peças 20ºC a 30ºC acima da temperatura de

transformação superior, de acordo com o teor de carbono do aço e do ferro fundido e

esfriá-lo ao ar livre (sem correntezas).

É aplicada no ferro fundido e no aço com teor de carbono até 0,9% para se obter

granulaçào mais fina e uniforme dos cristais e dureza mais elevada do que a obtida

pelos recozimentos, facilitando assim a usinagem dos metais.

UD TMA 007/0 12/30

A normalização é muito empregada nos aços com teor de carbono até 0,5% que

foram submetidos anteriormente a trabalhos mecânicos, a quente (forjamento,

têmpera, cementação, etc) ou a frio (laminação, estiramento, etc.). É também usada

para afinar os grãos do aço cuja estrutura sofreu crescimento de grão, por ter

permanecido muito tempo em alta temperatura.

Temperaturas para a normalização do aço carbono

Teor de carbono % Temperatura ºC

0,1 935

0,2 910

0,3 880

0,4 860

0,5 840

0,6 820

0,7 810

0,8 800

0,9 785

O aquecimento deve ser lento. Quanto mais espesso ou de formas complicadas for a

peça, tanto maior será o tempo de aquecimento. O material deverá permanecer na

temperatura de têmpera quanto for necessário para alcançar a temperatura de

normalização.

Quando o forno já tiver atingido a temperatura exigida pela normalização e for

necessário colocar nele novas peças, estas deverão ser previamente aquecidas em

outro forno com menor temperatura. A eficiência do processo de normalização está

justamente em elevar lentamente a temperatura, para que o calor possa uniformizar os

cristais do metal e assim eliminar as tensões internas provenientes de outros

tratamentos térmicos.

Executando os aços especiais, que adquirem dureza no resfriamento ao ar livre, nos

demais aços carbono e aços liga torna-se indispensável a normalização porque facilita

a usinagem do metal que, posteriormente, poderá ser submetido a qualquer outro

tratamento térmico.

Os fabricantes dos aços dão informações sobre as temperaturas de aquecimento e o

tempo de permanência do forno, necessários para a normalização de seus aços liga.

UD TMA 007/0 13/30

Contudo, quando forem utilizados fornos de câmara, o tempo de aquecimento será de

20 minjutos para cada 20 mm de espessura ou de diâmetro do material. Usando

fornos de banhos de sais, o tempo de aquecimento será menor.

O gráfico acima nos indica os tempos de permanência, em fornos de câmara e de

banho de sais, de uma peça cilíndrica de 40 mm de diâmetro. No forno de câmara

será de 10 minutos e no de banho de sais, 6 minutos.

Têmpera Comum:

A têmpera é o tratamento térmico que consiste em elevar a temperatura do aço ou

ferro fundido 40ºC a 60ºC acima da temperatura de transformação e de resfriá-los a

uma velocidade superior à velocidade crítica de têmpera, a fim de se obter a dureza

dos fereridos metais.

Velocidade crítica de têmpera:

Numa certa velocidade de resfriamento (velocidade crítica), não se pode fazer a

transformação a alta temperatura; deve-se substituí-la pela transformação a baixa

temperatura. Essa velocidade de resfriamento é denominada velocidade crítica de

têmpera.

O aquecimento, um pouco acima da temperatura de transformação ( 40ºC a 60ºC),

tem por objetivo conseguir uma solução bastante completa do carbono no ferro e

também compensar o calor perdido entre a retiradz da peça do forno e sua imersão no

banho de têmpera.

UD TMA 007/0 14/30

Quanto mais elevada for a porcentagem de carbono, tanto mais acentuado será o

efeito da têmpera nas características do aço. Praticamente começa no aço com 0,35%

até 2% de carbono.

O gráfico mostra a variação de dureza em unidades Rockwellc que se obtém na

têmpera de aços com maior ou menor teor de carbono e com diferentes espessuras.

EX.: Lâmina de aço com 0,2% de carbono.........................................Hrc 50

Lâmina de aço com 0,6% de carbono.........................................Hrc 64

Mesmo aço com maior espessura e 0,2% de carbono.................Hrc 35

Mesmo aço com maior espessura e 0,6% de carbono.................Hrc 57

Temperaturas têmpera p/ os aços carbono mais comuns.

Temperatura Temperatura

% de carbono % de carbono

ºC ºC

- - 1,0 770

0,3 870 1,1 770

0,4 840 1,2 765

0,5 830 1,3 760

0,6 810 1,4 760

0,7 790 1,5 760

0,8 780 1,6 760

0,9 775 1,7 760

Vemos na tabela acima que, para os aços mais comuns com 1,3% até 1,7% de

carbono, a temperatura de têmpera é a mesma. Para que o excesso de carbono no aço

UD TMA 007/0 15/30

não torne liga mais frágil, emprega-se a temperatura de 760ºC que suaviza as tensões

bruscas entre os grãos, evitando a formação de trincas.

Os aços com esses teores de carbono são utilizados para ferramentas de corte não

sujeitas a choques: brocas, algargadores, navalhas de tesouras mecânicas, etc.

O metal deve permanecer na temperatura de têmpera até que o calor se propague em

toda a sua massa. Os aços carbono são mantidos, aproximadamente, 5 minutos para

cada 10 mm de espessura; os aços liga, coma mesma espessura aproximadamente 10

minutos e os aços até 2 mm de espessura, 1 a 2 minutos. Estes devem ser resfriados

em banho de óleo para que o resfriamento não seja muito rápido que a velocidade

crítica da têmpera.

É importante que o aço permance apenas o tempo necessário na temperatura de

têmpera para evitar o aumento de tamanho dos grãos.

No aquecimento feito em banho de sais a permanência de tempo é o menor do que

nos fornos de câmara porque, naquele, a transmissão de calor é maior.

Introduzir o material frio num forno, que esteja na temperatura de têmpera, provoca

facilmente tensões internas ou trincas. Para eliminar esses inconvenientes é

necessário fazer o preaquecimento. Este deve ser feito lentamente até 500ºC a 600ºC

de temperatura. A seguir as peças serão introduzidas no forno que já deve estar na

temperatura de têmpera, a afim de aquecer rapidamente a liga de aço.

Nos aços liga (aço rápido, aços para estampas e matrizes de corte, etc) o

preaquecimetno é indispensável.

No ferro fundido a temperatura de aquecimento praa têmpera é de 750ºC a 900ºC. É

muito empregada para endurecer superficialmente as guias de barramento das

máquinas, aumentando a resistência ao desgaste proveniente dos movimentos de

trabalho dos carros das memas.

Uma vez alcançada a temperatura de têmpera do aço, devemos aplicar a velocidade

crítica de têmpera, isto é, um resfriamento controlado e rápido, o que podemos

conseguir utilizando os seguintes banhos de têmpera:

- Aço com até 0,9% C – banho de água a 20ºC;

- Aço com 0,9% até 2% C, aços liga de ferro fundido – banho de óleo apropriado;

- Aço de alta liga – resfriamento a ar, a pressão ou ar livre.

Os fabricantes dos aços indicam os meios de resfriamento que se deve utilizar.

UD TMA 007/0 16/30

Gráfico de temperatura de têmpera do aço com teor de carbono de 0,35% e 0,9% até

1,4%:

Para empregar a velocidade crítica de têmpera num aço com 0,9% de carbono, é

necessário que o resfriamento seja superior a 100ºC por segundo. Obtém-se esta

velocidade usando banho de imersão, na água, para todos os aços não ligados e para

os aços níquel cromo.

Penetração de têmpera:

Uma peça com grandes dimensões não possui dureza homogênea porque, durante o

seu resfriamento, a velocidade de resfriamento vai diminuindo até alcançar o núcleo

da peça. Os cristais do centro da peça transferem seu calor para a camada externa por

condução. A velocidade crítica de têmpera é incompleta e a dureza será menor.

Quanto menor for a diferença de dureza entre o centro e a superfície da peça, melhor

será a penetração de têmpera do aço.

UD TMA 007/0 17/30

Ao lado vemos o gráfico de penetração de

têmpera, procede-se da seguinte maneira:

faz-se no diâmetro da peça ensaios de

dureza Rockwell C, distranciados. (por

exemplo: A, B, C, D, E, F).

Os resultados abaixo, em forma de tabela; constituem as diferentes durezas do aço:

A = Hrc 67 D = Hrc 36,5

B = Hrc 43 E = Hrc 35,5

C = Hrc 38 F = Hrc 35

No gráficodevemos traçar na vertical (ordenada) as durezas Hrc, ensaiadas no metal,

começando a partir de Hrc 30, na horizontal (abcissa), as distâncias a partir do centro

( 0 a 25 nos dois sentidos). Tanto a linha vertical, como a horizontal, devem ter a

mesma medida do diâmetro ou da espessura da peça.

A penetração de têmpera nesse aço não é satisfatória; porém o núcleo da peça é mais

resistente à torção e ao choque. A periferia é muito dura, sendo apropriado para

punções de corte em metais.

Revenimento:

O revenimento é a forma de tratamento térmico que consiste em reaquecer, a uma

temperatura sempre inferior à de transformação, uma liga de aço ou ferro fundido já

temperada, com os seguintes objetivos:

- diminuir a fragilidade dos cristais da liga causada pela têmpera;

- aumentar a resistência contra o choque (resilência) das ferramentas, dos

instrumentos e dos mecanismos das máquinas;

- diminuir a dureza e as tensões internas provenientes da têmpera dos aços sujeitos

e cortes, choques, flexão, etc.

UD TMA 007/0 18/30

Execução do Revenimento:

Na peças isoladas ou no retoque de ferramentas (chave de fenda, faca, talhadeira,

martelo e outros mais) o revenimento é feito, praticamente, na forja, por ser mais

econômico. O controle da temperatura na forja é feito por observação visuall das

colorações na face polida da peça já temperada, quando não houver um pirômetro

portátil.

Têmpera Superficial com chama e por alta Frequência:

Têmpera Superficial com chama:

Esta têmpera consiste em aquecer o material com chama oxiacetilência ou gás natural

até alcançar a temperatura de têmpera comum e logo a sentir fazer o resfriamento

total em água ou óleo. Usa-se na têmpera de peças grandes, quando se quer endurecer

certas zonas, sem afetar as propriedades do núcleo do material, que pode ser ferro

fundido, aços liga média e aços cujo teor de carbono seja de 0,3% a 0,65%C.

Ex.: dentes de engrenagem e de serras, barramento de máquinas, etc.

O esquema de um dispositivo automático

para têmpera superficial de dentes de

engrenagens por chama oxiacetilência.

Outro dispositivo para têmpera superficial com chama oxiacetilência e resfriamento

com água. O formato desses dispositivos depende de forma da peça a ser tratada.

UD TMA 007/0 19/30

A figura mostra a utilizaçãi di narçarico de

solda oxiacetilência par aquecer peças

pequenas, parcial ou inteiramente na

temperatura de têmpera comum e resfriá-las a

seguir em água ou óleo.

O processo da utilização do maçarico deve ser evitado em aços com teor de carbono

acima de 0,65%, aço rápido e aços de alta liga, porque se a chama carburante do

maçarico falhar, transforma-se em chama oxidante e produz a queima do carbono na

periferia do aço. Sendo esse processo econômico e de fácil aplicação, muitas vezes

não se faz o preaquecimento e o aquecimento elevado, feito com rapidez, produzirá,

fatalmente, trincas e rupturas. Pode também acontecer que as camadas endurecidas se

desprendam em forma de escamas. Dada essa facilidade de têmpera, o próprio

revenimento, seguidamente, é feito incorretamente, resultando assim baixo

rendimento da ferramenta ou da peça tratada por esse processo.

Têmpera superficial por alta frequência:

UD TMA 007/0 20/30

Para se obter, com a têmpera, uma camada

superficial dura, utiliza-se também a corrente

elétrica de alta frequência. A peça a ser temperada

é colocada dentro de uma bobina (geralmente

forma helicoidal), construída de um tubo de cobre

em cujo interior circula a água para evitar

superaquecimento. Um gerador fornece a corrente

elétrica de alta frequência que, chegando à bobina

indutora, letromagnética, aquece rapidamente a

peça dentro da bobina. Alcançada a temperatura de

têmpera, resfria-se rapidamente a peça por meio de

um jato de água ou óleo.

A figura mostra um dispositivo com movimentos automáticos para temperar,

parcialmente, uma lâmina de tesoura e um eixo de transmissão sujeito ao desgaste po

atrito.

A profundidade da camada dura varia de acordo com a intensidade da corrente de alta

frequência e com o tempo de permanência da peça dentro da bobina. Quanto maior

for a intensidade de alta frequência, menor será a profundidade da têmpera.

Ex.: Um eixo de aço com 15 mm de diâmetro será temperado totalmente com

aplicação de alta frequência de 2000 Hertz (2000HZ). Empregando-se 10.000 Hz, a

profundidade de têmpera será de 2,5 mm

Aumentando o tempo de aplicação de alta frequência, aumenta também a

profundidade da têmpera.

Ex.: Utilizando um equipamento de 500.000 Hz a profundidade de têmpera, em um

segundo de permanência do aço na bobina, será de 2 mm e em dois segundo será de 3

mm.

UD TMA 007/0 21/30

Geralmente esses dois processos de têmpera são aplicados empiricamente nas

oficinas. Porém, os fabricantes destas máquinas fornecem indicações e tabelas para

orientar o tratador térmico dos metais.

Os aços mais utilizados para estas duas formas de tratamento são:

Porcentagem dos aços (%) Dureza

C Mn Si Hrc

0,35 0,80 0,25 53

0,35 1,45 0,30 55

0,46 0,68 0,18 59

0,48 0,69 0,30 60

0,55 0,74 0,22 62

TRATAMENTOS TERMOQUÍMICOS

Para dar aos aços com baixo teor de carbono uma camada superficial de grande

dureza e de resistência ao desgaste, atrito, golpes e choques, aplicam-se os

tratamentos termoquímicos.

Absorvendo um elemento endurecedor, que pode ser carbono ou nitrogênio, o

material, com este tipo de tratamento, modifica sua composição química superficial.

Estes tratamento são feitos com substâncias sólidas, líquidas e gasosas. A camada a

endurecer se tornará mais ou menos espessa, conforme a substância usada, a

temperatura e o tempo de permanência; o núcleo. Porém, ficará com sua composição

química inicial.

UD TMA 007/0 22/30

As peças assim tratadas são muito utilizadas na fabricação de pinos, parafusos e

porcas para veículos, eixos, engrenagens, etc.

Os tratamentos termoquímicos mais usados são: cementação, cianetação, nitritação e

carbononitretação.

Cementação:

A finalidade da cementação é aumentar o teor de carbono na superfície do aço,

submetendo-o a um aquecimento em alta temperatura, um meio rico de carbono.

Resfriando adequadamente o material obteremos uma camada superficial dura,

conservando o núcleo as propriedades físicas iniciais.

Cementação com substâncias sólidas:

A substância mais usada é carvão vegetal, quebrado com tamanho de até 20 mm,

misturado uniformentente com casco de animais ou, melhor ainda, com carbonetos de

bório, cálcio ou sódio em forma de pó. Estes elementos, misturados ao carvão, atuam

como desoxidantes e ativam a penetração do carbono. Como meio aglutinante, usa-se

o melaço ou pintura asfáltica. A mistura destes alimentos é encontrada no comércio.

A figura mostra a preparação para a cementação sólida, feita em caixa. As peças de

aço cromo-níquel. Colocadas a uma distância de mais ou menos 20 mm a 30 mm uma

da outra, são envolvidas com a mistura carburante. Coloca-se a tampa na caixa e ao

redor desta pasta refratária que a fechará hermeticamente. Esta pasta é mistura de 5

partes de terra refratária, uma de pó esmeril e água suficiente para formar a massa

pastosa.

A caixa é introduzida no forno que pode ser de combustão ou elétrico, e a seguir

regula-se o pirômetro na temperatura de 925ºC. O tempo de permanência dependerá

da espessura da camada cementada que se deseja obter.

UD TMA 007/0 23/30

No gráfico podemos verificar a temperatura, o tempo de

permanência e a espessura da camada endurecida.

Pôr ex.: em quatro horas de permanência teremos 0,8 mm

de espessura e em seis horas teremos 1,6 mm.

Com temperatura de 875ºc, teremos para o mesmo aço, em quatro horas, uma camada

de 0,4 mm e, com 950ºc, a camada terá 1,2 mm de espessura.

A temperatura de aquecimento para a cementação dos aços com baixo teor de

carbono varia entre 800ºC e 1000ºC, sendo preferencial a temperatura de 925ºC.

Para conseguir a dureza da superfície cementada deve-se temperar e fazer o

revenimento da peça.

Na prática, considere-se a peça cementada como dois aços diferentes: o núcleo e a

camada cementada.

O teor de carbono da camada cementada não deve ultrapassar os 0,9%. Pôr essa razão

a temperatura de têmpera será de 770ºC com resfriamento em água ou óleo.

Para o revenimento de qualquer tipo de aço cementado a temperatura será de 150ºC

(cor marfim) até 250ºC (cor marrom claro)

UD TMA 007/0 24/30

OBS.: Em razão da elevada temperatura utilizada na cementação, os grãos do aço

geralmente engrossam. Para afiná-los torna-se necessário normalizar a estrutura do

aço (aquecimento de 785ºC de temperatura com resfriamento ao ar livre) e,

posteriormente, temperá-lo e fazer o revenimento.

Após a cementação, as peças deve ser submergidas em um banho de sais ou de

chumbo fundido com 250ºc a 300ºc de temperatura, num tempo que varia de acordo

com a composição química do aço e o tamanho das peças, e transferidas, a seguir

para um forno com 785ºc, a fim de se fazer o aquecimento na temperatura de têmpera

e resfriá-las com a têmpera isotérmica.

Assim procedendo, consegue-se a máxima tenacidade no núcleo e reduzem-se ao

mínimo as deformações.

Cementação com Substâncias Líquidas:

Aplica-se para se obter, rapidamente, uma camada dura e uniforme em peças com

baixo teor de carbono. As substâncias utilizadas são banhos de sais de cianetos,

misturados com sais inertes.

Ex.: um ou mais cloretos e/ ou carbonatos de sódio, e mais outros ativadores, para

acelerar a carburação. Estes podem ser um ou mais cloretos ou fluoretos de sódio,

bório, potássio, cálcio, etc.

Estes sais são colocados em fornos apropriados, com exaustão direta dos gases, que

se desprendem, em razão da elevada temperatura que varia entre 850ºC a 950ºC.

Nestas temperaturas, os sais de cianeto desprendem o carbono e este é absorvido pela

superfície do material. O tempo de permanência no forno depende da espessura da

camada cementada que se deseja obter.

O gráfico abaixo indica as diferentes espessuras da camada cementada num aço com

0,2% de carbono, aquecido em várias temperaturas e com tempo de permanência

variável. No aço aquecido a 930ºC vemos que a espessura da camada cementada é de

0,42 mm em 30 min. de permanência no banho e 0,75 mm em 90 minutos.

UD TMA 007/0 25/30

Após ter permanecido no forno o tempo necessário para se obter a espessura

cementada que se deseja para as peças, estas deverão ser resfriadas no ar livre. A

seguir serão submetidas à têmpera e ao revenimento indicados para o aço com 0,9%

de carbono.

OBS.: Os banhos de sais, utilizados para a cementação com substâncias líquidas, são

altamente corrosivos. As peças tratadas nestes sais, deverão ser imediatamente

levadas em água quente, envolvendo-as, após, em óleo.

O tratador térmico, quando operar nos fornos com banhos de sais, deverá usar traje

impermeável, luvas e máscaras apropriados, a fim de evitar que os vapores dos sais

lhe causem intoxicação.

Cianetação:

Para dar à superfície das peças de aço uma camada dura e finíssima, emprega-se a

cianetação.

O meio para a cianetação são banhos que se preparam misturando cianeto de sódio e

potássio com sais inertes, como carbonatos ou cloretos de sódio, nos quais as peças

são enriquecidas com carbono e nitrogênio.

Estes banhos devem estar sob controle. A cada cinco horas de uso seu teor de

carbono deve ser verificado, para que se possa manter uma dosagem eficiente de

penetração no aço.

UD TMA 007/0 26/30

A temperatura de cianetação varia entre 750ºC e 900ºC, dependendo da composição

do material e da profundidade da camada dura a ser obtida.

Para evitar as deformações causadas pela introdução das peças frias em banho quente,

estas devem ser preaquecidas a uma temperatura de 350ºC a 500ºC. O material

deverá permanecer no banho de sais de 15 a 90 minutos, a fim de que absorva

suficiente quantidade de carbono e nitrogênio.

No gráfico abaixo vemos o exemplo para peças cianetadas a uma temperatura de

875ºC. Com 15 minutos de permanência, a profundidade da camada é de 0,18 mm,

permanecendo 30 minutos, a peça terá 0,25 mm de espessura.

Retiradas do banho de peças são resfriadas em banho de têmpera, seguindo-se o

revenimento. Obtém-se geralmente, uma dureza entre Hrc 50 e Hrc 62.

OBS.: Para evitar a corrosão provocada pelo cianeto, as peças devem ser levadas em

água quente. Também neste tipo de tratamento termoquímico, o tratador térmico dos

metais deve estar totalmente protegido para evitar envenenamento pêlos sais.

Cementação com substâncias gasosas:

Aplica-se para endurecer, superficialmente, camadas de espessura uniforme, com

profundidade entre 0,50 mm e 1,50 mm, em peças de aço carbono e aços de baixa

liga, que podem ser pequenas ou de grandes dimensões.

A cementação gasosa é feita em forno de atmosfera circulante e o meio cementante

utilizado é um gás ou um líquido que se gaseifica ao ser introduzido no forno já

aquecido (veja-se no item 10 – equipamentos para tratamentos térmicos – o forno

UD TMA 007/0 27/30

para cementação gasosa que serve também para nitretar ou carbonitretar as

superfícies dos aços).

O gás mais empregado para a cementação é o metano. Pode-se igualmente, usar o

butano ou o propano pois, tanto o primeiro como os dois últimos, são gases

cementantes. Ao gás escolhido para a cementação é misturado o gás combustível que,

além de evitar a formação de fuligem nas peças, permite que a superfície do aço

absorva com mais facilidade o carbono que se desprende dos gases de cementação.

O líquido utilizado para cementação gasosa é uma mistura de álcool com

hidrocarburante, fornecida pelo comércio especializado, que se injeta no forno

quando este atinge a temperatura de 650ºC.

Para a cementação gasosa a temperatura varia de 900ºC a 950ºC.

O resfriamento geralmente é feito no forno, mas havendo grande quantidade de peças

a ser cementadas, estas podem ser transferidas para um estufa, com temperatura

neutra: antes, porém o forno deverá ser desligado até atingir 800ºC, que é a

temperatura de normalização necessária para afinar os grãos da liga cementada. Em

seguida, as peças serão submetidas à têmpera e ao revenimento, de acordo com

composição química do aço.

Utiliza-se muito a cementação gasosa nas fábricas de veículos, parafusos, máquinas,

etc. para a produção em série de pequenas peças.

A dureza da camada obtida com a cementação gasosa situa-se entre Hrc 58 e Hrc 62.

Nitretação:

A nitretação é um tratamento termoquímico, executando em forno elétrico, com

atmosfera circulante, utilizando gás e amônia.

A temperatura para a nitretação varia entre 500ºC e 550ºC. Com uma permanência no

forno de 10 h a 80 h, consegue-se uma camada nitretada com 0,2 mm a 0,65 mm de

espessura.

Com a nitretação dá à superfície do material maior dureza do que a têmpera e o

revenimento, ela é aplicada em peças de aço sujeitas ao desgaste pôr deslizamento.

Ex.: Eixos principais das máquinas, engrenagens, excêntricas, punções para estampos

de corte. A nitretação das peças diminui também o uso de lubrificantes.

UD TMA 007/0 28/30

Antes da nitretação as peças devem ser usinadas, temperadas, revenidas e isentas de

qualquer resíduo de graxa, óleo ou óxidos. A limpeza, que pode ser feita com

gasolina, detergentes ou banhos alcalinos, é indispensável, pois facilita a penetração

do nitrogênio no material.

Já preparadas, as peças são colocadas no forno, que é

fechado hermeticamente. Liga-se a fonte de calor e ao

alcançar 250ºC de temperatura, introduz-se no forno, pôr

intermédio d válvula, o gás de amônia. Este, ao se

decompor com o calor do forno, forma nitrogênio, e este,

no aço nitretos causa do endurecimento da superfície.

Aos 500ºC, as peças deverão permanecer nesta

temperatura, o tempo necessário para que a camada

nitretada atinja a espessura desejada.

O gráfico ao lado mostra as espessuras obtidas num aço

nitretado a 500º C.

Permanecendo no forno 25 horas, a espessura da camada, nas peças, será de 0,4 mm;

em 65 horas, será de 0,6 mm. Recomenda-se a espessura de 0,2 mm para evitar

engrossamento do material; uma espessura maio exigiria retificação e causaria perda

de dureza na superfície nitretada. Esta perda de dureza é tanto mais pronunciada,

quanto maior for a espessura da superfície nitretada.

O resfriamento, como já citamos, deverá ser feito, lentamente, ao ar livre ou em

estufa de atmosfera neutra.

Não é necessário submeter as peças a qualquer tratamento posterior.

Recozendo as peças numa temperatura de 600ºC e 650ºC, elimina-se a nitretação.

Para que esta seja eficaz, recomendam-se os aços com teores de 0,2% a 1,2% de

UD TMA 007/0 29/30

moblidênio, a fim de vitar a fragilidade na camada nitretadas, e com teor de carbono

de 0,22% e 0,50%

AÇOS RECOMENDADOS PARA A NITRETAÇÃO

Composição Núcleo Central

Tipo Periferi Resistência

de a Kgf/mm2

Aço H.V.

C Si Mn Ni Cr Al Mo V

0,5 0,35 0,65 - 1,60 1,10 0,20 - 1100 126

0 0,35 0,65 - 1,60 1,10 0,20 - 1100 98

0,4 0,35 0,65 - 1,60 1,10 0,20 - 1100 91

Cr-Al 0 0,35 0,65 - 1,60 1,10 0,20 - 1100 76

Mo 0,3

0

0,2

5

0,4 0,30 0,50 0,30 3,00 - 1,00 0,25 850 133

0 0,30 0,45 0,50 3,00 - 0,40 - 850 100

Alto% 0,3 0,30 0,45 0,50 3,00 - 0,40 - 850 79

em Cr 0

0,2

5

0,3 0,30 0,50 - 2,00 - 0,25 0,15 750 98

5 0,30 0,50 - 2,00 - 0,25 0,15 750 94

Cr-Mo 0,2 0,30 0,50 - 2,00 - 0,25 0,15 750 83

V 5

0,2

2

0,3 0,30 0,60 0,60 1,00 - 1,20 - 650 92

Cr-mo

0

Estes aços oferecem as seguintes qualidades mecânicas:

- Grande dureza superficial (650 a 1100 unidades Vickers);

- Grande resistência ao desgaste e à corrosão em lugares úmidos;

- Ausência de deformação e dureza superficial até 580ºC de temperatura.

Carbonitretação:

A carbonitretação é um tratamento termoquímico com o qual se obtém dureza

superficial do aço, aquecendo-o num meio rico de carbono e nitrogênio.

UD TMA 007/0 30/30

O nitrogênio é obtido da amônia, como no processo de nitretação e o carbono, de

substância líquida ou gasosa carburante.

Aplica-se a carbononitretação na maioria dos tipos de aço, e é muito utilizada nas

peças submetidas ao atrito.

A temperatura de aquecimento, para se obter a carbonitretação, é de 750ºC a 850ºC,

com permanência, nesta temperatura de 30 minutos a quatro horas. Este tempo de

permanência depende da composição do aço e da espessura da camada

carbonitretada.

No gráfico abaixo vemos a variação de profundidade das camadas duras a diferentes

temperaturas e com diversos tempos de permanência de aço no forno.

Ex.: Permanência de 180 minutos.

Temperaturas Profundidade da camada

850º C 0,5 mm

825º C 0,4 mm

775º C 0,23mm

Resfriam-se as peças carbonitretadas em estufa de temperatura neutra ou no próprio

forno, dando-lhes, posteriormente, a têmpera e o revenimento a fim de se obter

superfícies duras entre Hrc 60 e Hrc 65.

UD TMA 007/0 31/30

Emprega-se para a carbonitretaçào, o mesmo forno utilizado para a cementação

gasosa, com uma diferença: o amoníaco é introduzido no forno, juntamente com

substâncias carburantes (metano ou hidrocarburante líquidos), para proporcionar o

carbono e o nitrogênio necessários à formação da camada carbonitretada na superfície

das peças.

Nos aços carbonitretados temperados em óleo, diminui o perigo de deforções ou

trincas de têmpera. Com o revenimento final a peça oferece uma dureza adequada e

uniforme, que resiste, quando for trabalhar a quente, a uma temperatura de até 300ºC.

UD TMA 007/0 32/30

Você também pode gostar

- Aços Inoxidáveis - Corrosão E Métodos Para DetecçãoNo EverandAços Inoxidáveis - Corrosão E Métodos Para DetecçãoAinda não há avaliações

- Tema Nro 4Documento51 páginasTema Nro 4Zetoriel ZetoAinda não há avaliações

- Tratamentos TérmicosDocumento29 páginasTratamentos TérmicosmatheusmausgassenAinda não há avaliações

- Tratamentos térmicos: aplicações e processosDocumento73 páginasTratamentos térmicos: aplicações e processosRafael OliveiraAinda não há avaliações

- Tipos de Tratamentos TérmicosDocumento6 páginasTipos de Tratamentos Térmicostry AGAINAinda não há avaliações

- Alívio de Tensões para Aumentar Ductilidade e Dureza Do AçoDocumento5 páginasAlívio de Tensões para Aumentar Ductilidade e Dureza Do AçoJoao Gabriel MendesAinda não há avaliações

- Tratamento Térmico em AlumínioDocumento5 páginasTratamento Térmico em AlumínioRafael BelinattiAinda não há avaliações

- Tratamentos Térmicos e suas AplicaçõesDocumento47 páginasTratamentos Térmicos e suas AplicaçõesCláudio DinizAinda não há avaliações

- Tratamentos Térmicos Slaid ElsonDocumento23 páginasTratamentos Térmicos Slaid ElsonbjbjiuyAinda não há avaliações

- Tratamento Termico PowerpointDocumento23 páginasTratamento Termico PowerpointSergio MauricioAinda não há avaliações

- Técnicas de soldagem e temperabilidade dos açosDocumento3 páginasTécnicas de soldagem e temperabilidade dos açosKelly HenriqueAinda não há avaliações

- Esferoidização aço aumenta usinabilidadeDocumento2 páginasEsferoidização aço aumenta usinabilidadeFrancisco SousalimaAinda não há avaliações

- Unidade III Tratamento TérmicoDocumento31 páginasUnidade III Tratamento Térmicocharles crispimAinda não há avaliações

- Tratamentos térmicos em açoDocumento7 páginasTratamentos térmicos em açoestevao de carvalhoAinda não há avaliações

- Materiais de Contrução MecanicaDocumento19 páginasMateriais de Contrução MecanicaMaykon Turatti100% (1)

- Recozimento e esferoidizaçãoDocumento3 páginasRecozimento e esferoidizaçãomatheusccoutoAinda não há avaliações

- MetaisDocumento9 páginasMetaisJ. GirotoAinda não há avaliações

- Tratamentos Térmicos Dos AçosDocumento151 páginasTratamentos Térmicos Dos AçosRafaela BatistaAinda não há avaliações

- Aço DoceDocumento5 páginasAço Docejucara_stnt100% (1)

- Tratamentos térmicos metaisDocumento21 páginasTratamentos térmicos metaisCleber MateusAinda não há avaliações

- Revisão 02 Final de Trat Termico 2023Documento41 páginasRevisão 02 Final de Trat Termico 2023Willanes ReisAinda não há avaliações

- Trabalho Tratamento TermicoDocumento7 páginasTrabalho Tratamento TermicoTulio_Moreira_02Ainda não há avaliações

- Tratamentos Térmicos e Superficiais: Aquecimento, Resfriamento e PropriedadesDocumento9 páginasTratamentos Térmicos e Superficiais: Aquecimento, Resfriamento e Propriedadeskauan dutra dos santosAinda não há avaliações

- Tratamento Térmico Dos AçosDocumento169 páginasTratamento Térmico Dos AçosBruneza100% (3)

- Molas-Tratamentos TermicosDocumento3 páginasMolas-Tratamentos TermicosDiego OrtonAinda não há avaliações

- Exercícios P2 sobre tratamentos térmicosDocumento3 páginasExercícios P2 sobre tratamentos térmicosflocoAinda não há avaliações

- Tratamentos térmicos para açoDocumento8 páginasTratamentos térmicos para açoCelso BritoAinda não há avaliações

- Tratamento Termico PDFDocumento5 páginasTratamento Termico PDFJoctã GomesAinda não há avaliações

- Tratamento Térmico. FinalDocumento15 páginasTratamento Térmico. FinalPedro BungueleAinda não há avaliações

- Tratamentos Térmicos: Têmpera, Revenimento, Cementação e NitretaçãoDocumento92 páginasTratamentos Térmicos: Têmpera, Revenimento, Cementação e NitretaçãoNayara MeloAinda não há avaliações

- Tratamento Térmico - TêmperaDocumento2 páginasTratamento Térmico - TêmperaErnani ZimmermannAinda não há avaliações

- Resposta Segunda Avaliação MateriaisDocumento3 páginasResposta Segunda Avaliação MateriaisGaa castelaniAinda não há avaliações

- Tratamento Térmico Dos AçosDocumento7 páginasTratamento Térmico Dos AçosDominique100% (1)

- Endurecimento do aço: têmpera, revenimento e outros tratamentos térmicosDocumento9 páginasEndurecimento do aço: têmpera, revenimento e outros tratamentos térmicosAdriano BritoAinda não há avaliações

- 2 - Tratamentos Térmicos e TermoquímicosDocumento85 páginas2 - Tratamentos Térmicos e TermoquímicosMárcia JaianaAinda não há avaliações

- Tratamentos térmicos dos açosDocumento7 páginasTratamentos térmicos dos açosNubya SabarretoAinda não há avaliações

- Temperabilidade e Tratamentos TérmicosDocumento8 páginasTemperabilidade e Tratamentos TérmicosAusier0% (1)

- Aula 7 - Normalização, Têmpera e RevenimentoDocumento19 páginasAula 7 - Normalização, Têmpera e RevenimentoAline FariaAinda não há avaliações

- Processamento Térmico de Ligas MetálicasDocumento4 páginasProcessamento Térmico de Ligas Metálicasmylson.banhosAinda não há avaliações

- Tratamento térmico do aço: recozimento e normalizaçãoDocumento14 páginasTratamento térmico do aço: recozimento e normalizaçãoLisandra FernandesAinda não há avaliações

- Tratamentos Térmicos Dos Aços PDFDocumento14 páginasTratamentos Térmicos Dos Aços PDFTamara FélixAinda não há avaliações

- 6150 Aço Cromo-VanadiumDocumento9 páginas6150 Aço Cromo-VanadiumsilvioflaAinda não há avaliações

- Tratamentos Térmicos Dos AçosDocumento133 páginasTratamentos Térmicos Dos Açoscassianosalgado100% (1)

- Relatório 4 de Materiais de Construção MecânicaDocumento13 páginasRelatório 4 de Materiais de Construção MecânicachicaooAinda não há avaliações

- Aula 16 - Tratamentos Termicos Parte 1Documento39 páginasAula 16 - Tratamentos Termicos Parte 1Bruno Alves MartinsAinda não há avaliações

- Slides 5 Cap Processamentos Trmicos RecozimentosDocumento27 páginasSlides 5 Cap Processamentos Trmicos RecozimentosloganAinda não há avaliações

- Tratamento térmico de têmpera e suas variações para aumentar a dureza dos açosDocumento14 páginasTratamento térmico de têmpera e suas variações para aumentar a dureza dos açosEmerson CastroAinda não há avaliações

- Revisão dos processos de tratamento térmico de metaisDocumento3 páginasRevisão dos processos de tratamento térmico de metaisDayanne MoraisAinda não há avaliações

- Tratamento Térmico Dos MetaisDocumento17 páginasTratamento Térmico Dos MetaisFellipe Machado100% (1)

- 06 Tratamentos Térmicos de Preparação Do AçoDocumento5 páginas06 Tratamentos Térmicos de Preparação Do AçoEmerson CastroAinda não há avaliações

- Tratamento e propriedades dos metaisDocumento34 páginasTratamento e propriedades dos metaisCarlos Simões Dos SantosAinda não há avaliações

- Tratamentos térmicos e superficiais dos açosNo EverandTratamentos térmicos e superficiais dos açosNota: 4.5 de 5 estrelas4.5/5 (3)

- Análise das tensões em estruturas de concreto devido a variações de temperatura entre os anos de 2009 e 2018No EverandAnálise das tensões em estruturas de concreto devido a variações de temperatura entre os anos de 2009 e 2018Ainda não há avaliações

- Processos de decapagem, laminação a frio e recozimento de produtos planos de açoNo EverandProcessos de decapagem, laminação a frio e recozimento de produtos planos de açoAinda não há avaliações

- PoliasDocumento3 páginasPoliasArlan FNAinda não há avaliações

- VC de Broca FuraçãoDocumento1 páginaVC de Broca FuraçãoArlan FNAinda não há avaliações

- Situação de Aprendizagem Processos de ManufaturaDocumento13 páginasSituação de Aprendizagem Processos de ManufaturaArlan FNAinda não há avaliações

- Apostila Materiais e Máquinas-Modulo-02Documento37 páginasApostila Materiais e Máquinas-Modulo-02Arlan FNAinda não há avaliações

- Classificação e composição dos aços SAE, ABNT e AISIDocumento13 páginasClassificação e composição dos aços SAE, ABNT e AISIArlan FNAinda não há avaliações

- Avaliação Formativa de Introdução à Fabricação MecânicaDocumento4 páginasAvaliação Formativa de Introdução à Fabricação MecânicaArlan FNAinda não há avaliações

- Propriedades do Ferro e suas TransformaçõesDocumento2 páginasPropriedades do Ferro e suas TransformaçõesArlan FNAinda não há avaliações

- Apostila - Plano de LubrificaçãoDocumento12 páginasApostila - Plano de LubrificaçãoArlan FNAinda não há avaliações

- Materiais para Construção MecânicaDocumento51 páginasMateriais para Construção MecânicaArlan FN100% (5)

- Tma 005Documento4 páginasTma 005Arlan FNAinda não há avaliações

- Apostila de Materiais 3 (Senai)Documento36 páginasApostila de Materiais 3 (Senai)Arlan FNAinda não há avaliações

- ANEXO II - Cadastro de DemandasDocumento2 páginasANEXO II - Cadastro de DemandasArlan FNAinda não há avaliações

- Tratamento Termico (Senai)Documento24 páginasTratamento Termico (Senai)Arlan FNAinda não há avaliações

- Propriedades e aplicações dos materiais metálicosDocumento35 páginasPropriedades e aplicações dos materiais metálicosArlan FNAinda não há avaliações

- Ensaio de materiaisDocumento13 páginasEnsaio de materiaisArlan FNAinda não há avaliações

- Análise e inspeção de produtos no SENAI CFP/LUIZ DE PAULADocumento4 páginasAnálise e inspeção de produtos no SENAI CFP/LUIZ DE PAULAArlan FNAinda não há avaliações

- Fundamentos de Projeções OrtogonaisDocumento44 páginasFundamentos de Projeções OrtogonaisArlan FNAinda não há avaliações

- Curso Técnico Eletrônica e Automação IndustrialDocumento1 páginaCurso Técnico Eletrônica e Automação IndustrialArlan FNAinda não há avaliações

- Fórmulas para Calcular Parâmetros de CorteDocumento4 páginasFórmulas para Calcular Parâmetros de CorteArlan FNAinda não há avaliações

- Processo de Fresamento: Definição, Tipos de Máquinas e OperaçõesDocumento186 páginasProcesso de Fresamento: Definição, Tipos de Máquinas e OperaçõeswillianogroAinda não há avaliações

- Separação de cobre e alumínioDocumento3 páginasSeparação de cobre e alumínioArlan FNAinda não há avaliações

- ANEXO II - Cadastro de DemandasDocumento6 páginasANEXO II - Cadastro de DemandasArlan FNAinda não há avaliações

- 09 03 PitchDocumento2 páginas09 03 PitchArlan FNAinda não há avaliações

- Material Removal ProcessesDocumento120 páginasMaterial Removal ProcessesunipaccontagemAinda não há avaliações

- Solução para alimentação de peixes em pisciculturaDocumento3 páginasSolução para alimentação de peixes em pisciculturaArlan FNAinda não há avaliações

- Alimentador automático para tornos mecânicosDocumento2 páginasAlimentador automático para tornos mecânicosArlan FNAinda não há avaliações

- Sa EmilyDocumento2 páginasSa EmilyArlan FNAinda não há avaliações

- Fabri. M. Aplic. A Manu. Técnico 2 10 PontosDocumento2 páginasFabri. M. Aplic. A Manu. Técnico 2 10 PontosArlan FNAinda não há avaliações

- Sa EmilyDocumento2 páginasSa EmilyArlan FNAinda não há avaliações

- Relatório Experiência de ReynoldsDocumento8 páginasRelatório Experiência de ReynoldsPedro Nava67% (3)

- Medição da Condutividade Térmica com Cussons P5687Documento28 páginasMedição da Condutividade Térmica com Cussons P5687Lazaro CoutinhoAinda não há avaliações

- Questões Comentadas-01Documento5 páginasQuestões Comentadas-01yverissimo62Ainda não há avaliações

- Ensaios mecânicos e propriedades mecânicas em traçãoDocumento78 páginasEnsaios mecânicos e propriedades mecânicas em traçãoDaniele Souza PassosAinda não há avaliações

- 8º AnoDocumento2 páginas8º AnoGreice SenaAinda não há avaliações

- Estados físicos da águaDocumento3 páginasEstados físicos da águamadiers37100% (3)

- Lista de Exercícios 01 - Transferência de Calor-COM GABARITODocumento2 páginasLista de Exercícios 01 - Transferência de Calor-COM GABARITOfilefliks50% (4)

- Aço SAE 4140 Propriedades MecânicasDocumento6 páginasAço SAE 4140 Propriedades MecânicasHenrique FernandesAinda não há avaliações

- Aula 07 - Tensões No SoloDocumento36 páginasAula 07 - Tensões No SoloSaulo AssunçãoAinda não há avaliações

- Lista 2 - Máquinas Térmicas-BraytonDocumento2 páginasLista 2 - Máquinas Térmicas-BraytonJosibiasSegattoAinda não há avaliações

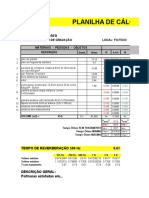

- Planilha+de+Cálculo+-+TEMPO+DE+REVERBERAÇÃO+padrãoDocumento6 páginasPlanilha+de+Cálculo+-+TEMPO+DE+REVERBERAÇÃO+padrãoLuís Eduardo100% (2)

- Catalogo ORIGINAL ELETRICIDADE - MATERIAIS ELETRICOS DE MEDIA TENSÃO ALTA TENSAO BAIXA TENSAODocumento70 páginasCatalogo ORIGINAL ELETRICIDADE - MATERIAIS ELETRICOS DE MEDIA TENSÃO ALTA TENSAO BAIXA TENSAOeureka.importacoesAinda não há avaliações

- Materiais para Ferramentas de Corte09112016Documento68 páginasMateriais para Ferramentas de Corte09112016Vitor LopesAinda não há avaliações

- AULA 01 (14.02.19) - Capítulo 8.2 - Perda de CargaDocumento19 páginasAULA 01 (14.02.19) - Capítulo 8.2 - Perda de CargaMaria VitoriaAinda não há avaliações

- Ajuste temperaturas máquina injetoraDocumento24 páginasAjuste temperaturas máquina injetoraPaulo Sabino100% (1)

- n2 - Dimensionamento de Compressao e Tração - Estrutura MetalicaDocumento29 páginasn2 - Dimensionamento de Compressao e Tração - Estrutura MetalicaFilipe GabinaAinda não há avaliações

- Soldagem Difusão em 40Documento41 páginasSoldagem Difusão em 40Marcus MorteanAinda não há avaliações

- Ligação química e suas propriedadesDocumento6 páginasLigação química e suas propriedadesLara Celeiro GomesAinda não há avaliações

- Prática 4 - Máxima Transferência de PotênciaDocumento8 páginasPrática 4 - Máxima Transferência de PotênciaJoaquim PauloAinda não há avaliações

- Avaliacao 1 Da Unidade IIDocumento4 páginasAvaliacao 1 Da Unidade IIelane.santosAinda não há avaliações

- Primeira avaliação de Química GeralDocumento5 páginasPrimeira avaliação de Química GeralHILLARY 121Ainda não há avaliações

- Fichas Física 11 EletromagnetismoDocumento13 páginasFichas Física 11 EletromagnetismoAfonso ReisAinda não há avaliações

- Unidade II 2023Documento91 páginasUnidade II 2023Kacianoz MouraAinda não há avaliações

- Investigação experimental da fadiga em lajes de pontes com pré-lajesDocumento226 páginasInvestigação experimental da fadiga em lajes de pontes com pré-lajesRafael BarrosAinda não há avaliações

- Dilatação de Líquidos PDFDocumento3 páginasDilatação de Líquidos PDFforte2014Ainda não há avaliações

- Tabela Periódica - 10QDocumento4 páginasTabela Periódica - 10QMargarida GranjaAinda não há avaliações

- Termo-fluido-dinâmica de Reatores Nucleares: Convecção NaturalDocumento30 páginasTermo-fluido-dinâmica de Reatores Nucleares: Convecção NaturalCesar Augusto Carneiro SilvaAinda não há avaliações

- 4-Prop Mec Dos Materiais - PDocumento86 páginas4-Prop Mec Dos Materiais - PPaloma Pereira BorgesAinda não há avaliações

- Dilatação térmica: vitória ou derrotaDocumento3 páginasDilatação térmica: vitória ou derrotaItalo Marinho100% (1)