Escolar Documentos

Profissional Documentos

Cultura Documentos

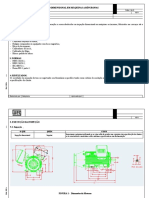

Dimensional Bomba Combustível

Enviado por

KidjonDescrição original:

Título original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Dimensional Bomba Combustível

Enviado por

KidjonDireitos autorais:

Formatos disponíveis

INSPEÇÃO EM COMPONENTES USINADOS DE

MOTORES PARA ATMOSFERA EXPLOSIVA - "Ex d"

LINHA BOMBAS DE COMBUSTÍVEIS Folha 1 de 7

Empresa: WEG Equipamentos Elétricos S/A - Motores Rev. 01 07/2014

Referencias: Plano de inspeção WEG PIPC-XP56/EX61

1. OBJETIVO

Este procedimento visa orientar os Assistentes Técnicos na realização de inspeções dimensionais e

visuais em componentes usinados que compõem o invólucro e são utilizados na montagem de motores

com o tipo de proteção “Ex d” (à Prova de Explosão) linha Bomba de Combustível.

2. DOCUMENTOS E APARELHAGEM

EQUIPAMENTOS DE

DOCUMENTOS EQUIPAMENTOS E APARELHAGEM PROTEÇÃO

INDIVIDUAL (EPI)

- Especificação do componente; - Paquímetro;

- NBR IEC 60079-1; - Súbito;

- Apostila “Reparo, revisão e recuperação - Micrometro;

de equipamentos para Atmosferas - Relógio comparador;

Explosivas” ou desenho do produto. - Haste de medição; - Protetor auricular;

- Dispositivos de medição; - Luvas de algodão.

- Régua de fio;

- Lâmina de espessura controlada (espião);

- Anel de calibração;

- Calibrador Passa Não Passa (PNP);

- Calibrador tampão para roscas;

- Régua padrão.

3. INSPEÇÃO

3.1. Preservação das peças

Deve-se ser verificados os seguintes pontos:

a) As peças devem estar acondicionadas conforme os procedimentos de armazenamento e

preservação das peças definidos pelo Assistente Técnico. Não é permitido o empilhamento de

peças cujo interstício (juntas de passagem de chama) fique exposto a danos, para isto pode-se fazer

necessário o uso de proteção entre as peças de forma a proteger os interstícios;

b) Aspectos visuais das peças: componentes não podem estar oxidados ou batidos;

c) Documento de identificação: a identificação e ou documentação tem que acompanhar as peças

durante o processo;

3.2. Preparação das peças

As peças a serem inspecionadas devem estar limpas (isentas de óleo ou outros contaminantes) e

dispostas sobre a bancada (ou mesa de desempeno) protegida, recomenda-se o uso de manta de

borracha, para evitar contato “metal com metal”.

Devem-se manusear as peças cuidadosamente para evitar que haja qualquer dano nas partes usinadas,

principalmente os interstícios.

3.3. Preparação de instrumentos de medição

Os súbitos, hastes de medição, micrômetros e outros instrumentos que requeiram preparação para seu

uso devem ser aprontados conforme a dimensão a ser controlada. As escalas devem ser ajustadas

utilizando-se os padrões de calibração.

Todos os equipamentos e padrões utilizados devem estar dentro do prazo de calibração e a

identificação destes equipamentos deve estar registrada no relatório de registro dimensional

apropriado.

Os instrumentos de medição devem estar na mesma temperatura que as peças a serem controladas,

caso isto não seja possível, se faz necessário realizar a compensação do valor medido decorrente da

diferença de temperatura.

Elaborado por: Marcelo Pamplona Revisado por: Cristiano Flores

Folha 2 de 7

Rev. 01 07/2014

Notas:

1 - A identificação dos equipamentos deve estar contida no relatório de registro dimensional

apropriado para se manter a rastreabilidade do instrumento utilizado;

2 - A especificação do instrumento de medição deve estar de acordo com a grandeza a ser controlada.

3.4. Características a serem inspecionadas

3.4.1. Eixo

FIGURA 1 – Eixo do motor

TABELA 1 – Características a serem inspecionadas em eixos

SEQUENCIA DO MÉTODO DE INSPEÇÃO INSTRUMENTO CRITÉRIOS DE

O QUE OU MÉTODO ACEITAÇÃO

INSPECIONAR? COMO INSPECIONAR? DE MEDIÇÃO

Diâmetro do guia Com micrometro

do rolamento apropriado, inspecionar o Ø Micrometro. Conforme desenho do

dianteiro (ØA). em 2 posições radiais (a produto.

cada 45º) e em duas alturas.

Diâmetro do guia Com micrometro

do rolamento apropriado, inspecionar o Ø Micrometro. Conforme desenho do

traseiro (ØB). em 2 posições radiais (a cada produto.

45º) e em duas alturas.

Rugosidade das Medindo a rugosidade no

superfícies de sentido perpendicular a Rugosimetro. Rugosidade máxima de 6,3

passagem de usinagem (sentido de maior µm [Ra].

chama (ØA;ØB). rugosidade).

As regiões usinadas devem

Verificando visualmente os estar isentas de batidos,

Aspectos visuais. aspectos da peça. Visual riscos, oxidações, cavaco e

quaisquer tipos de

imperfeições.

3.4.2. Tampa dianteira

FIGURA 2 – Tampa dianteira do motor

Folha 3 de 7

Rev. 01 07/2014

TABELA 2 – Características a serem inspecionadas nas tampas dos motores

SEQUENCIA DO MÉTODO DE INSPEÇÃO INSTRUMENTO CRITÉRIOS DE

O QUE OU MÉTODO ACEITAÇÃO

INSPECIONAR? COMO INSPECIONAR? DE MEDIÇÃO

Com equipamento

Diâmetro da apropriado, inspecionar o Ø Instrumento Conforme desenho do

passagem do eixo do encaixe em 4 posições milesimal. produto.

(ØA). radiais (a cada 45º) e em

duas alturas.

Comprimento de Verificando, com Conforme desenho do

passagem do eixo paquímetro, o comprimento Paquímetro. produto.

(B). total da região.

Com equipamento

Diâmetro do apropriado, inspecionar o Ø Instrumento Conforme desenho do

encaixe (ØC). do encaixe em 4 posições milesimal. produto.

radiais (a cada 45º) e em

duas alturas.

Comprimento do Verificando, com Conforme desenho do

encaixe (D). paquímetro, o comprimento Paquímetro. produto.

total da região.

Com equipamento

Diâmetro do furo apropriado, inspecionar o Ø Instrumento Conforme desenho do

da chave seletora do encaixe em 2 posições milesimal. produto.

(ØE). radiais (a cada 90º) e em

duas alturas.

Profundidade dos Verificando, com Conforme desenho do

furos não paquímetro, o comprimento Paquímetro. produto.

passantes (F). total da região.

Rugosidade dos

interstícios Medindo a rugosidade no

(superfícies de sentido transversal a Rugosimetro. Rugosidade máxima de 6,3

passagem de usinagem (sentido de maior µm [Ra].

chama) (ØA, ØB, rugosidade).

ØC, ØD).

As regiões usinadas devem

estar isentas de bolhas,

Verificando visualmente os batidos, riscos, oxidações,

Aspectos visuais. aspectos da peça. Visual cavaco e quaisquer tipos de

imperfeições. A tinta fundo

deve cobrir toda a parte bruta

e somente esta.

3.4.3. Tampa traseira

FIGURA 3 – Tampa traseira do motor

Folha 4 de 7

Rev. 01 07/2014

TABELA 3 – Características a serem inspecionadas nas tampas traseiras

SEQUENCIA DO MÉTODO DE INSPEÇÃO INSTRUMENTO CRITÉRIOS DE

O QUE OU MÉTODO ACEITAÇÃO

INSPECIONAR? COMO INSPECIONAR? DE MEDIÇÃO

Com equipamento

Diâmetro de apropriado, inspecionar o Ø Instrumento Conforme desenho do

passagem do eixo do encaixe em 4 posições milesimal. produto.

(A). radiais (a cada 45º) e em

duas alturas.

Comprimento de Verificando, com Conforme desenho do

passagem do eixo paquímetro, o comprimento Paquímetro. produto.

(B). total da região.

Com equipamento

Diâmetro do apropriado, inspecionar o Ø Instrumento Conforme desenho do

encaixe (C). do encaixe em 4 posições milesimal. produto.

radiais (a cada 45º) e em

duas alturas.

Comprimento do Verificando, com Conforme desenho do

encaixe (D). paquímetro, o comprimento Paquímetro. produto.

total da região.

Largura do Verificando, com Conforme desenho do

encaixe do niple paquímetro, a largura total Paquímetro. produto.

(E). da região.

Nº de filetes Avaliar de acordo com o tipo Calibrador tipo Mínimo de 5 filetes de rosca

engastados das de calibrador utilizado. tampão. engastados para furos

roscas (F). cônicos roscado.

Profundidade dos Verificando, com Conforme desenho do

furos não paquímetro, o comprimento Paquímetro. produto.

passantes. total da região.

Rugosidade das Medindo a rugosidade no

superfícies de sentido transversal a Rugosidade máxima de 6,3

passagem de usinagem (sentido de maior Rugosimetro. µm [Ra].

chama (ØA, ØB, rugosidade).

ØC, ØD, ØE)

As regiões usinadas devem

estar isentas de bolhas,

Verificando visualmente os batidos, riscos, oxidações,

Aspectos visuais. aspectos da peça. Visual cavaco e quaisquer tipos de

imperfeições. A tinta fundo

deve cobrir toda a parte bruta

e somente esta.

Folha 5 de 7

Rev. 01 07/2014

3.4.4. Carcaça com estator

FIGURA 4 – Carcaça com estator

TABELA 4 – Características a serem inspecionadas em carcaças com estatores prensados

SEQUENCIA DO MÉTODO DE INSPEÇÃO INSTRUMENTO CRITÉRIOS DE

O QUE OU MÉTODO ACEITAÇÃO

INSPECIONAR? COMO INSPECIONAR? DE MEDIÇÃO

Com equipamento

Diâmetro do apropriado, inspecionar o Ø Instrumento Conforme desenho do

encaixe (ØA). do encaixe em 4 posições milesimal. produto.

radiais (a cada 45º) e em

duas alturas.

Verificando, com

Comprimento do paquímetro, a distância entre Paquímetro. Conforme desenho do

encaixe (B). o fundo do encaixe até o produto.

final do chanfro.

Verificando, com

Largura da face do paquímetro, o comprimento Paquímetro. Conforme desenho do

encaixe (C). entre o chanfro e a produto.

extremidade da peça.

Rugosidade das Medindo a rugosidade no

superfícies de sentido transversal a Rugosimetro. Rugosidade máxima de 6,3

passagem de usinagem (sentido de maior µm [Ra].

chama (ØA) rugosidade).

As regiões usinadas devem

estar isentas de bolhas,

Verificando visualmente os batidos, riscos, oxidações,

Aspectos visuais. aspectos da peça. Visual cavaco e quaisquer tipos de

imperfeições. A tinta fundo

deve cobrir toda a parte bruta

e somente esta.

Folha 6 de 7

Rev. 01 07/2014

3.4.5 - Caixa de Ligação

FIGURA 5 – Caixa de ligação

TABELA 5 – Características a serem inspecionadas nas caixas de ligação

SEQUENCIA DO MÉTODO DE INSPEÇÃO INSTRUMENTO CRITÉRIOS DE

O QUE OU MÉTODO ACEITAÇÃO

INSPECIONAR? COMO INSPECIONAR? DE MEDIÇÃO

Apoiando a régua de fio

Planicidade das sobre a superfície e passando Régua de fio e Calibrador de folga de

faces usinadas da o calibrador de folga na calibrador de 0,025mm não pode passar

caixa e sua tampa. ajunção entre a régua de fio e

caixa de ligação em ambos folga. entre a peça e a régua de fio.

os lados.

Verificando, com

Largura da face da paquímetro, o comprimento Conforme desenho do

caixa de ligação e entre a parte interna e Paquímetro. produto.

sua tampa (A). externa da face da caixa de

ligação.

Verificando, com

paquímetro, a distância entre

Distância entre os o furo de fixação da caixa e Conforme desenho do

furos de fixação o interior do invólucro. A Paquímetro. produto.

da caixa (B). este valor, soma-se o raio (r)

do furo de fixação da caixa,

em ambos os lados.

Verificando, com

Distância entre os paquímetro, a distância entre

o furo de fixação da caixa e

furos de fixação o interior do invólucro. A Paquímetro. Conforme desenho do

da caixa - este valor, soma-se o raio (r) produto.

horizontal (C). do furo de fixação da caixa,

em ambos os lados.

Distância entre os Verificando, com

furos de fixação

da caixa e a parte paquímetro, a distância entre

o furo de fixação da caixa e Paquímetro. Conforme desenho do

produto.

interna do o interior do invólucro.

invólucro (D).

Folha 7 de 7

Rev. 01 07/2014

Espessura da Verificando, com

parede da tampa paquímetro, a espessura da Paquímetro. Conforme desenho do

da caixa de parede da tampa da caixa de produto.

ligação (E). ligação.

Espessura da

parede da tampa Verificando, com

da caixa de paquímetro, a espessura da Conforme desenho do

ligação na região parede da tampa da caixa de Paquímetro. produto.

do encaixe com a ligação na região do encaixe

tampa dianteira com a tampa dianteira.

(F).

Rugosidade das Medindo a rugosidade no

superfícies de sentido perpendicular a Rugosimetro. Rugosidade máxima de 6,3

passagem de usinagem (sentido de maior µm [Ra].

chama. rugosidade).

As regiões usinadas devem

estar isentas de bolhas,

Verificando visualmente os batidos, riscos, oxidações,

Aspectos visuais. aspectos da peça. Visual cavaco e quaisquer tipos de

imperfeições. A tinta fundo

deve cobrir toda a parte bruta

e somente esta.

4. DISPOSIÇÃO DO PRODUTO OU COMPONENTE

4.1. Componente Aprovado

- Registrar a inspeção no relatório de registro dimensional apropriado.

4.2. Componente Reprovado

- Registrar a inspeção no relatório de registro dimensional apropriado, comunicar imediatamente a

“Pessoa Responsável” da empresa.

- Identificar adequadamente a peça não-conforme;

- Segregar a peça em área específica para evitar mistura de componentes.

5. ACONDICIONAMENTO E IDENTIFICAÇÃO

As peças inspecionadas e aprovadas devem ser acondicionadas apropriadamente.

Você também pode gostar

- Furos Cônicos RoscadosDocumento2 páginasFuros Cônicos RoscadosKidjonAinda não há avaliações

- Procedimento 7.6 - CONTROLE DE EQUIMENTOS DE MEDIÇÃO E MONITORAMENTODocumento6 páginasProcedimento 7.6 - CONTROLE DE EQUIMENTOS DE MEDIÇÃO E MONITORAMENTODiego de Oliveira100% (1)

- Procedimento de Calibração de RoscaDocumento7 páginasProcedimento de Calibração de Roscaeverton_rt100% (1)

- Ultrasom - Medição Espessura - ABNTDocumento13 páginasUltrasom - Medição Espessura - ABNTEderson GuimaraesAinda não há avaliações

- Análise de VibraçõesDocumento48 páginasAnálise de VibraçõesJamenes SoaresAinda não há avaliações

- NBR 14628 - 2000 - Equipamento de Proteção Individual - Trava Queda Retrátil - Especificação e MéDocumento4 páginasNBR 14628 - 2000 - Equipamento de Proteção Individual - Trava Queda Retrátil - Especificação e MéJvrdc Rocha Do CarmoAinda não há avaliações

- PT Informação de Produto VEGAPULS C11 C21 C22 C23 11 21 31Documento16 páginasPT Informação de Produto VEGAPULS C11 C21 C22 C23 11 21 31rebecarib11Ainda não há avaliações

- Manutenção PreditivaDocumento22 páginasManutenção PreditivaEdivaldo FeitosaAinda não há avaliações

- Aula 2 - Tecnicas de Medição e Controle PDFDocumento4 páginasAula 2 - Tecnicas de Medição e Controle PDFcristianocfsAinda não há avaliações

- N 1594 PDFDocumento28 páginasN 1594 PDFrmsabreuAinda não há avaliações

- RRG - Po 07-02-Controle de Equipamentos de MedicaoDocumento7 páginasRRG - Po 07-02-Controle de Equipamentos de MedicaoSuelen RabelloAinda não há avaliações

- N-1594 END Ultra-SomDocumento20 páginasN-1594 END Ultra-SomdanielAinda não há avaliações

- Abnt NBR 15824 - Medição de EspessuraDocumento10 páginasAbnt NBR 15824 - Medição de EspessuramlbpreditivaAinda não há avaliações

- Procedimento de Controle de RoscasDocumento6 páginasProcedimento de Controle de RoscasAnderson MarimAinda não há avaliações

- NTD 3.06 - Padro de Caixas de Medio Proteo e Derivao para Medio Individual e AgrupadaDocumento90 páginasNTD 3.06 - Padro de Caixas de Medio Proteo e Derivao para Medio Individual e AgrupadaNeidival Gonçalves da SilvaAinda não há avaliações

- Medição de Espessura - TreinaendDocumento16 páginasMedição de Espessura - TreinaendDanilo Moraes100% (1)

- Advances in Phased Array Ultrasonic Technology Applications (383-512)Documento130 páginasAdvances in Phased Array Ultrasonic Technology Applications (383-512)ForbinTubeAinda não há avaliações

- PR-077 Medição de EspessuraDocumento10 páginasPR-077 Medição de EspessuraEdivar HerdtAinda não há avaliações

- IT Tubulação 02Documento6 páginasIT Tubulação 02Elson AAinda não há avaliações

- Projeto de Automação - 08 - DETALHAMENTO PROJETODocumento36 páginasProjeto de Automação - 08 - DETALHAMENTO PROJETOrodrigoferdinandiAinda não há avaliações

- Manual TC404 - Condutivímetro Digimed ETADocumento32 páginasManual TC404 - Condutivímetro Digimed ETAPaulo Thayson Silva CoelhoAinda não há avaliações

- NM 00336 - 2012 (Ultrasonido en Soldadura - Procedimiento)Documento21 páginasNM 00336 - 2012 (Ultrasonido en Soldadura - Procedimiento)tejerinaclfAinda não há avaliações

- Medição de Furo e EixoDocumento7 páginasMedição de Furo e EixoSamuel OliveiraAinda não há avaliações

- PT Eng Egel Ge 0005Documento24 páginasPT Eng Egel Ge 0005rafdalmAinda não há avaliações

- VicotorDocumento10 páginasVicotorlucasesantos1302Ainda não há avaliações

- Manutenção Preditiva - Analise VibraçõesDocumento25 páginasManutenção Preditiva - Analise VibraçõesLuan MartinsAinda não há avaliações

- Multimetro MA-120A-1107-BRDocumento33 páginasMultimetro MA-120A-1107-BRL FonsecaAinda não há avaliações

- Aula 03 - Metodos de Diagnosticos de Maquinas - Parte 3Documento31 páginasAula 03 - Metodos de Diagnosticos de Maquinas - Parte 3Marcio Zapparoli GarciaAinda não há avaliações

- NBR 13199Documento7 páginasNBR 13199Petiscar PetiscoAinda não há avaliações

- N-2314 - US em FundidoDocumento21 páginasN-2314 - US em FundidoLEONARDOUS7Ainda não há avaliações

- Unidade 3.1 - Instrumentação de Controle PDFDocumento24 páginasUnidade 3.1 - Instrumentação de Controle PDFzasyyAinda não há avaliações

- Dispositivos de Proteção de CaldeirasDocumento7 páginasDispositivos de Proteção de CaldeirasErivaldo ConstantAinda não há avaliações

- CONAENDI2020 EddySolda-FINALDocumento16 páginasCONAENDI2020 EddySolda-FINALRicardo de Oliveira CarnevalAinda não há avaliações

- N 1594 Ensaio Não-Destrutivo Ultra-SomDocumento20 páginasN 1594 Ensaio Não-Destrutivo Ultra-SomMarcelo VieiraAinda não há avaliações

- Laudo de Aterramento Elétrico Obra Recanto Das Águas Març 24Documento11 páginasLaudo de Aterramento Elétrico Obra Recanto Das Águas Març 24PauloAinda não há avaliações

- N 2690Documento12 páginasN 2690danicasarAinda não há avaliações

- IT 133 REV00 - Manutenção Do MD300 - MD600 - MD650Documento1 páginaIT 133 REV00 - Manutenção Do MD300 - MD600 - MD650felipeffcAinda não há avaliações

- VIBRACAO - 01 MolecularDocumento130 páginasVIBRACAO - 01 Molecularpaulo santosAinda não há avaliações

- Análise de VibraçõesDocumento43 páginasAnálise de VibraçõesWillian Ricardo SantosAinda não há avaliações

- US AWS D1.1 Ao Vivo PDFDocumento41 páginasUS AWS D1.1 Ao Vivo PDFCarlos Wagner100% (3)

- POP - EC.CAL.048 UltrassomOdontológicoDocumento13 páginasPOP - EC.CAL.048 UltrassomOdontológicomatheus FreitasAinda não há avaliações

- N-2371 - Inspeção em Serviço - Medição de Espessura A QuenteDocumento8 páginasN-2371 - Inspeção em Serviço - Medição de Espessura A QuenteAntonioBalbino100% (1)

- Calibração de MicrômetroDocumento9 páginasCalibração de MicrômetroSamuel OliveiraAinda não há avaliações

- Coteq 160Documento16 páginasCoteq 160Kelly VigenaAinda não há avaliações

- Medição de RoscasDocumento10 páginasMedição de RoscasUILSONJRAinda não há avaliações

- Inspeção de TanquesDocumento3 páginasInspeção de TanquesAnonymous uL3JlWfhAinda não há avaliações

- ANALISE DE VIBRAÇÃO - Aula 03 - Metodos de Diagnosticos de Maquinas - Parte 3Documento31 páginasANALISE DE VIBRAÇÃO - Aula 03 - Metodos de Diagnosticos de Maquinas - Parte 3Wanderson SantosAinda não há avaliações

- Procedimento - DigitalizaçãoDocumento24 páginasProcedimento - DigitalizaçãoReginaldo Ferreira da SilvaAinda não há avaliações

- Análise de Vibrações Na ManutençãoDocumento15 páginasAnálise de Vibrações Na ManutençãoVgfdfsdf FasdfasdfAinda não há avaliações

- Analise de VibraçaoDocumento29 páginasAnalise de VibraçaolisandroAinda não há avaliações

- Abnt NBR 15824 - Medição de EspessuraDocumento10 páginasAbnt NBR 15824 - Medição de EspessuraCarlos BernussiAinda não há avaliações

- CalibraçãoDocumento23 páginasCalibraçãoJoão SimõesAinda não há avaliações

- N-2279 Inspeção Placa de OrificioDocumento15 páginasN-2279 Inspeção Placa de Orificioedcam13100% (1)

- Asme Sa 388 Edição 2004Documento6 páginasAsme Sa 388 Edição 2004willian moreiraAinda não há avaliações

- Manual Da Manutenção Preditiva (Vibrações)Documento35 páginasManual Da Manutenção Preditiva (Vibrações)Daniel RuaAinda não há avaliações

- Manual de Instrucoes - Sensores SM e SD - Rev - DDocumento12 páginasManual de Instrucoes - Sensores SM e SD - Rev - DAnaAinda não há avaliações

- Apresentação TTA ABNT NBR 60439Documento14 páginasApresentação TTA ABNT NBR 60439paulohsantos88Ainda não há avaliações

- WPS-3729 - Rev. 05 - Ensaio de Vibração No Eixo e Do Batimento Combinado Elétrico e Mecânico (Run-Out)Documento5 páginasWPS-3729 - Rev. 05 - Ensaio de Vibração No Eixo e Do Batimento Combinado Elétrico e Mecânico (Run-Out)Geraldo Carvalho Brito Jr.Ainda não há avaliações

- Manual Alfa Laval IM100530 - PTDocumento26 páginasManual Alfa Laval IM100530 - PTKidjonAinda não há avaliações

- Cap05 Proteção Geral de CircuitosDocumento15 páginasCap05 Proteção Geral de CircuitosKidjonAinda não há avaliações

- N-2630 Contec Tinta de Fundo Epóxi de Alta Espessura: Rev. B 12 / 2017Documento14 páginasN-2630 Contec Tinta de Fundo Epóxi de Alta Espessura: Rev. B 12 / 2017KidjonAinda não há avaliações

- Ensáios TransofrmadoresDocumento44 páginasEnsáios TransofrmadoresKidjonAinda não há avaliações

- Vista Explodida e Lista de Peças Bomba Submersa Vambro 23-24 Hidráulico VBSP67-68Documento2 páginasVista Explodida e Lista de Peças Bomba Submersa Vambro 23-24 Hidráulico VBSP67-68KidjonAinda não há avaliações

- Dimensional Motor MontadoDocumento8 páginasDimensional Motor MontadoKidjonAinda não há avaliações

- ALL-TEST PRO TabelaDocumento1 páginaALL-TEST PRO TabelaKidjonAinda não há avaliações

- Resistencia Ôhmica Da BobinaDocumento3 páginasResistencia Ôhmica Da BobinaKidjonAinda não há avaliações

- Transformadores 1Documento23 páginasTransformadores 1KidjonAinda não há avaliações

- Resistência de IsolamentoDocumento4 páginasResistência de IsolamentoKidjon100% (1)

- ALL TEST PRO 34 Brochure PortuguêsDocumento4 páginasALL TEST PRO 34 Brochure PortuguêsKidjonAinda não há avaliações

- Motor Genie Pruftechnik MgsDocumento2 páginasMotor Genie Pruftechnik MgsKidjonAinda não há avaliações

- WEG Servi Os Motores e Geradores 020 Catalogo PortuguesDocumento20 páginasWEG Servi Os Motores e Geradores 020 Catalogo PortuguesKidjonAinda não há avaliações

- SKF Manual de Manutenção de AlinhamentoDocumento20 páginasSKF Manual de Manutenção de AlinhamentoKidjonAinda não há avaliações

- CATALOGO MAP - Recife - Materiais para Reparo em Motores Elétricos - 2020Documento24 páginasCATALOGO MAP - Recife - Materiais para Reparo em Motores Elétricos - 2020KidjonAinda não há avaliações

- Códigos, Prefixos-e-Sufixos Rolamentos NSKDocumento26 páginasCódigos, Prefixos-e-Sufixos Rolamentos NSKKidjonAinda não há avaliações

- APRESENTAÇÃO GERAL SOS MÁQUINAS - Rev4Documento44 páginasAPRESENTAÇÃO GERAL SOS MÁQUINAS - Rev4KidjonAinda não há avaliações

- LAB Python-Django - Parte 3 - GIT + Python IDEsDocumento21 páginasLAB Python-Django - Parte 3 - GIT + Python IDEsPedro Fernandes Vieira100% (2)

- Encoder SDocumento32 páginasEncoder Sjcunha.utbrAinda não há avaliações

- 02 - Catálogo Sist Ret Modular TiristorizadoDocumento2 páginas02 - Catálogo Sist Ret Modular TiristorizadoWander AndradeAinda não há avaliações

- Modelagem ExercicioDocumento2 páginasModelagem ExercicioLIZANDRA REGINA DINIZAinda não há avaliações

- Apresentação Analise de BalançoDocumento14 páginasApresentação Analise de Balançoalef santosAinda não há avaliações

- NT 2016 002 v1.42 PDFDocumento60 páginasNT 2016 002 v1.42 PDFeduardo971Ainda não há avaliações

- Resultado Final BrigadistasDocumento3 páginasResultado Final BrigadistasJornal de BrasíliaAinda não há avaliações

- Morteiro Pesado 120 MMDocumento5 páginasMorteiro Pesado 120 MMangelo micaelAinda não há avaliações

- Escola de Engenharias - Uezo: Engenharia de ProduçãoDocumento10 páginasEscola de Engenharias - Uezo: Engenharia de ProduçãoArthur OliveiraAinda não há avaliações

- Laboratorio CapacitorDocumento3 páginasLaboratorio CapacitorAdilson SchusterAinda não há avaliações

- Treinamento OTIS - Módulo IIIDocumento38 páginasTreinamento OTIS - Módulo IIICAIO LARA100% (1)

- Válvula Estranguladora de VazãoDocumento2 páginasVálvula Estranguladora de VazãoEduardo Augusto100% (1)

- Tuning AutomotivoDocumento149 páginasTuning AutomotivomarcosAinda não há avaliações

- Material Audiovisual - Aula 3Documento9 páginasMaterial Audiovisual - Aula 3Rafael Diego Ogrodnik BuchholzAinda não há avaliações

- Atividade 4 - Programação e Cálculo Numérico - 51-2023Documento3 páginasAtividade 4 - Programação e Cálculo Numérico - 51-2023Cavalini Assessoria AcadêmicaAinda não há avaliações

- Princípios de ContabilidadeDocumento16 páginasPrincípios de ContabilidadeAndressa NevesAinda não há avaliações

- Iso 14031Documento24 páginasIso 14031Guilherme Graciosa PereiraAinda não há avaliações

- A4 Manual de Montagem Mesa Aries 1 80 - 2Documento2 páginasA4 Manual de Montagem Mesa Aries 1 80 - 2Lucas Coelho PereiraAinda não há avaliações

- Modelo de Recurso EspecialDocumento7 páginasModelo de Recurso EspecialMoreno CarvalhoAinda não há avaliações

- Cic Jornada Formativa Marco Abril PDFDocumento3 páginasCic Jornada Formativa Marco Abril PDFKely ArraisAinda não há avaliações

- Aula 06Documento3 páginasAula 06zanyfreitasAinda não há avaliações

- Ficha Tcnica - GolfDocumento9 páginasFicha Tcnica - GolfMiguel FerrazAinda não há avaliações

- Avaliação Final Do Módulo EmpreendedorismoDocumento2 páginasAvaliação Final Do Módulo EmpreendedorismoSamantha Silvaa100% (1)

- Polpa Nectar Suco T9Documento7 páginasPolpa Nectar Suco T9Gleice CorrêaAinda não há avaliações

- Monografia Sacundinbenblog Versão Final (Marcel Cruz)Documento66 páginasMonografia Sacundinbenblog Versão Final (Marcel Cruz)Marcel CruzAinda não há avaliações

- FISPQ-esmalte Premium Plus LukscolorDocumento12 páginasFISPQ-esmalte Premium Plus Lukscolorcarlos eduardo kaduAinda não há avaliações

- Teste Dominância CerebralDocumento6 páginasTeste Dominância CerebralWagner SilvaAinda não há avaliações

- 04 Atualidades Do Mercado FinanceiroDocumento20 páginas04 Atualidades Do Mercado FinanceiroAntônia BezerraAinda não há avaliações

- ARTIGO 4-Avaliação Da Interação Estudantetecnologia Educacional Digital em Enfermagem NeonatalDocumento9 páginasARTIGO 4-Avaliação Da Interação Estudantetecnologia Educacional Digital em Enfermagem NeonatalGlauber CavalcanteAinda não há avaliações

- Decreto-Lei N.º 106 - 98 de 24 de Abril Ajudas de CustoDocumento6 páginasDecreto-Lei N.º 106 - 98 de 24 de Abril Ajudas de CustoPauloAinda não há avaliações

- Trading online de uma forma simples: Como aprender o comércio em linha e descobrir as bases para uma negociação bem sucedidaNo EverandTrading online de uma forma simples: Como aprender o comércio em linha e descobrir as bases para uma negociação bem sucedidaNota: 5 de 5 estrelas5/5 (1)

- Tudo Sobre A Tecnologia Blockchain: O Guia Mais Completo Para Iniciantes Sobre Carteira Blockchain, Bitcoin, Ethereum, Ripple, DashNo EverandTudo Sobre A Tecnologia Blockchain: O Guia Mais Completo Para Iniciantes Sobre Carteira Blockchain, Bitcoin, Ethereum, Ripple, DashAinda não há avaliações

- Modelos De Laudos Para Avaliação De Imóveis Urbanos E RuraisNo EverandModelos De Laudos Para Avaliação De Imóveis Urbanos E RuraisAinda não há avaliações

- Comandos ElétricosNo EverandComandos ElétricosAinda não há avaliações

- Liberdade digital: O mais completo manual para empreender na internet e ter resultadosNo EverandLiberdade digital: O mais completo manual para empreender na internet e ter resultadosNota: 5 de 5 estrelas5/5 (10)

- Caixa de ferramentas da Arquitetura de Software: Como tornar suas aplicações mais escaláveis, confiáveis e segurasNo EverandCaixa de ferramentas da Arquitetura de Software: Como tornar suas aplicações mais escaláveis, confiáveis e segurasAinda não há avaliações

- Trincas e Fissuras em Edificações: causadas por recalques diferenciaisNo EverandTrincas e Fissuras em Edificações: causadas por recalques diferenciaisAinda não há avaliações

- Inteligência artificial: O guia completo para iniciantes sobre o futuro da IANo EverandInteligência artificial: O guia completo para iniciantes sobre o futuro da IANota: 5 de 5 estrelas5/5 (6)

- Inteligência artificial: Como aprendizado de máquina, robótica e automação moldaram nossa sociedadeNo EverandInteligência artificial: Como aprendizado de máquina, robótica e automação moldaram nossa sociedadeNota: 5 de 5 estrelas5/5 (3)

- Blockchain Ethereum: Fundamentos de arquitetura, desenvolvimento de contratos e aplicaçõesNo EverandBlockchain Ethereum: Fundamentos de arquitetura, desenvolvimento de contratos e aplicaçõesAinda não há avaliações

- HACKED: O Livro Guia Definitivo De Linux Kali E Hacking Sem Fio Com Ferramentas De Testes De Segurança E DeNo EverandHACKED: O Livro Guia Definitivo De Linux Kali E Hacking Sem Fio Com Ferramentas De Testes De Segurança E DeAinda não há avaliações

- Consultoria Especializada e Estratégias De Trade De ForexNo EverandConsultoria Especializada e Estratégias De Trade De ForexAinda não há avaliações

- Quero ser empreendedor, e agora?: Guia prático para criar sua primeira startupNo EverandQuero ser empreendedor, e agora?: Guia prático para criar sua primeira startupNota: 5 de 5 estrelas5/5 (26)

- Roadmap back-end: Conhecendo o protocolo HTTP e arquiteturas RESTNo EverandRoadmap back-end: Conhecendo o protocolo HTTP e arquiteturas RESTNota: 4.5 de 5 estrelas4.5/5 (2)

- Nr-12 - Segurança No Trabalho Em Máquinas E EquipamentosNo EverandNr-12 - Segurança No Trabalho Em Máquinas E EquipamentosAinda não há avaliações

- Equipamentos Eletromédicos: Requisitos da série de normas técnicas ABNT NBR IEC 60601No EverandEquipamentos Eletromédicos: Requisitos da série de normas técnicas ABNT NBR IEC 60601Nota: 3 de 5 estrelas3/5 (2)

- Orientação a Objetos: Aprenda seus conceitos e suas aplicabilidades de forma efetivaNo EverandOrientação a Objetos: Aprenda seus conceitos e suas aplicabilidades de forma efetivaNota: 5 de 5 estrelas5/5 (3)

- 37 Regras para um Negócio Online de Sucesso: Como Desistir do Seu Emprego, Mudar Para o Paraíso e Ganhar Dinheiro Enquanto DormeNo Everand37 Regras para um Negócio Online de Sucesso: Como Desistir do Seu Emprego, Mudar Para o Paraíso e Ganhar Dinheiro Enquanto DormeNota: 1.5 de 5 estrelas1.5/5 (2)

- Business Intelligence: Implementar do jeito certo e a custo zeroNo EverandBusiness Intelligence: Implementar do jeito certo e a custo zeroNota: 4.5 de 5 estrelas4.5/5 (4)