Escolar Documentos

Profissional Documentos

Cultura Documentos

RCM Aplicada 2022 PDF

Enviado por

Telcencio Elias NobreTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

RCM Aplicada 2022 PDF

Enviado por

Telcencio Elias NobreDireitos autorais:

Formatos disponíveis

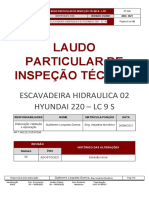

Associação Alumni ISPSongo

Curso de: Manutenção Centrada Na Confiabilidade

Aplicada

Workshop

Ministrante

Mahamudo Issufo

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 1

Conteúdos

Capitulo 1: Fundamentos da Confiabilidade

1.1 Objectivos

1.2 Breve Histórico

Capitulo 2: Indicadores de performance

2. Indicadores de Manutenabilidade

2.2 Indicadores de Confiabilidade

Capitulo 3: Análise da Causa Raiz das Falhas

3.1 Métodos de Análise de Falhas

3.2 PDCA e Kaizen aplicada a Confiabilidade

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 2

Introdução

O desenvolvimento tecnológico e a exigência de respostas eficazes

nos processos do dia a dia, requer uma estrutura funcional.

A engenharia sendo um dos focos desse processo, necessita de se

reorganizar nas suas actividade de modo que realize projeções que

devem contribuir no atendimento dessas exigências.

Neste workshop irá se abordar em linhas gerais como é que pode

funcionar a Manutenção Centrada na Confiabilidade em diversos

ramos de Engenharia.

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 3

Objectivos

• Geral

Efectuar uma apresentar o impacto da Manutencao centrada a

Confiabilidade quando aplicada no nosso quotidiano

• Específicos

Abordar de formal os fundamentos da Confiabilidade

Apresentar os indicadoresde confiabilidade e Manutenabilidade

Apresentar os processos de Análise de Falhas

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 4

Fundamentos da

Confiabilidade

Breve Histórico

Com o aumento da população, as indústrias precisaram aumentar a

sua demanda, deixando de ser uma indústria focada na produção e

com equipamentos superdimensionados, para uma indústria com

produção em larga escala, com alta dependência da eficiência de seus

equipamentos, onde a confiabilidade e disponibilidade da planta é

altamente exigida.

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 5

Fundamentos da

Confiabilidade

Breve Histórico

A partir dos anos 50, a manutenção evoluiu do conceito de reparar um

equipamento após a sua quebra, para um departamento estratégico,

com o objetivo de diminuir ou eliminar a falha e prever a sua

ocorrência, conseguindo intervir num momento onde não impacta a

produção e não diminui a vida útil do equipamento.

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 6

Fundamentos da

Confiabilidade

Breve Histórico

A primeira geração entende-se antes da segunda guerra, onde as

indústrias eram pouco mecanizadas, os equipamentos eram

superdimensionados e tinham uma manutenção simples e deixando a

prevenção em segundo plano.

Nascif e Kardec (2010, p. 2) à manutenção, se resumia em reparos

pós a quebra, serviços de lubrificação e limpeza, ocorrendo

basicamente a manutenção corretiva não planejada, o profissional da

época precisava apenas realizar reparos.

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 7

Fundamentos da

Confiabilidade

Breve Histórico

A segunda geração da manutenção (1950-1980), de acordo com

MOUBRAY (2000), durante a 2ª Guerra Mundial, devido à pressão do

período, aumentou a demanda, enquanto a mão de obra diminuiu, esse

fato levou ao aumento da mecanização. Com a mecanização da indústria,

os equipamentos precisaram ter maior confiabilidade e disponibilidade, e

as instalações ficaram mais complexa

Marcou essa geração o surgimento da manutenção preventiva, basicamente

realizando revisões gerais dos equipamentos em intervalos fixos, visando a evitar

as falhas nos equipamentos

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 8

Fundamentos da

Confiabilidade

Breve Histórico

Marcou essa geração o surgimento da manutenção preventiva,

basicamente realizando revisões gerais dos equipamentos em

intervalos fixos, visando a evitar as falhas nos equipamentos.

Os custos da manutenção se elevaram, em comparação com os

custos operacionais, esse fato fez aumentar os sistemas de

planejamento e controle de manutenção, para Kardec e Nascif (2010,

p.2), esse aumento de capital investido em itens físicos, juntamente

com o nítido aumento do custo deste capital levaram as pessoas a

começarem a buscar meios para aumentar a vida útil dos itens físicos.

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 9

Fundamentos da

Confiabilidade

Breve Histórico

Terceira Geração da manutenção (1980-2000), em trinta anos o custo da

manutenção passou de inexistente para o topo da lista como uma das

prioridades de controle de custo (MOUBRAY, 2000), a dependência dos

ativos físicos aumentou, para assegurar o máximo de retorno, eles devem

ser mantidos funcionando eficientemente durante por tanto tempo que

desejarmos.

Todo o tempo para parada de produção se transformava em atraso do

produto, a partir da década de 70, isto devido as indústrias começaram a

trabalhar com o seu estoque de produtos acabado baixo.

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 10

Fundamentos da

Confiabilidade

Breve Histórico

De acordo com NASCIF e KARDEC (2010, p.3) “o crescimento da

automação e mecanização passaram a indicar que confiabilidade e

disponibilidade se tornaram pontos chave em setores da saúde,

processamento de dados, telecomunicações e gerenciamento de

edificações”, nessa era se consolidou os padrões de segurança e meio

ambiente e ocorreu o surgimento da do conceito confiabilidade na

engenharia de manutenção, metodologias de manutenção como MCC

e Total Productive Maintenance (TPM).

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 11

Fundamentos da

Confiabilidade

Breve Histórico

Quarta geração (2000), as expectativas quanto ao desempenho estão

relacionadas ao alinhamento com os objetivos estratégico corporativos,

Kardec e Nascif (2010, p. 4), enumeram a disponibilidade, do

equipamento, como uma das medidas de desempenho mais

importante da manutenção, e a confiabilidade dos equipamentos, como

um fator de constante busca. A quarta geração tende a utilizar a gestão

de ativos juntamente com a gestão de riscos permitindo uma visão

mais ampla dos prejuízos a serem evitados.

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 12

Fundamentos da

Confiabilidade

Breve Histórico

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 13

Fundamentos da

Confiabilidade

Objectivos - Conceitos

• O principal objetivo de qualquer empresa, nos dias atuais, é otimizar

o desempenho da planta produtiva, controlar e reduzir os custos de

produção, aumentar ou pelo menos manter a lucratividade. Nesse

sentido a atividade de manutenção passa a ter como objetivo

fundamental, garantir patamares, cada vez mais altos, da

disponibilidade do sistema produtivo. Sem essa visão, os resultados

da atividade de manutenção ficam restritos ao desempenho de cada

ação, perdendo a visão global.

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 14

Fundamentos da

Confiabilidade

Objectivos - Conceitos

• Manutenção é a combinação de todas as acções técnicas e

administrativas, incluindo as de supervisão, destinadas a manter ou

recolocar um item em um estado no qual possa desempenhar uma

função requerida.

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 15

Fundamentos da

Confiabilidade

Objectivos - Conceitos

• Tipos de Manutenção

• Manutenção Correctiva é a intervenção no equipamento, devido a

uma falha não detectada, podendo ser corretiva programada ou não

programada.

• Correctiva programada - quando a falha não comprometer a

produção ou os demais componentes, deve-se realizar um alinhamento

em conjunto com o departamento de produção, para definir qual o

melhor momento de intervir e minimizar o impacto à produção

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 16

Fundamentos da

Confiabilidade

Objectivos - Conceitos

• Tipos de Manutenção

• Correctiva não programada, onde se realiza a intervenção

imediatamente após a recepção de uma informação relacionada ao

estado do equipamento a fim de evitar danos aos demais

componentes.

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 17

Fundamentos da

Confiabilidade

Objectivos - Conceitos

• Tipos de Manutenção

• Correctiva não programada, onde se realiza a intervenção

imediatamente após a recepção de uma informação relacionada ao

estado do equipamento a fim de evitar danos aos demais

componentes.

• Segundo Xenos (1998), a opção por este método de manutenção deve

levar em conta fatores econômicos: é mais barato consertar uma falha

do que tomar ações preventivas? Mesmo que optando pela

manutenção corretiva, não se deve conformar com as ocorrências

das falhas.

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 18

Fundamentos da

Confiabilidade

Objectivos - Conceitos

• Tipos de Manutenção

• Manutenção Preventiva . Conjunto de ações preventivas

executadas em intervalos de tempos fixos ou de acordo com

critérios preestabelecidos, (XENOS, 1998, p. 135).

• De acordo com NBR5462-1994, é o método da manutenção

efetuada em intervalos pré-determinados, ou de acordo com

critérios prescritos, destinada a reduzir a probabilidade de falha ou a

degradação do funcionamento de um item.

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 19

Fundamentos da

Confiabilidade

Objectivos - Conceitos

• Tipos de Manutenção

• Manutenção Preditiva .

A manutenção preditiva foi a primeira grande quebra de paradigma na

manutenção (KARDEC & NASCIF, 2010 p. 41), diferente da

manutenção preventiva, onde as peças são trocadas em um intervalo

pré-determinado e algumas vezes prematuramente, neste tipo de

manutenção já é capaz de otimizar o uso do equipamento, e a

interrupção na linha de produção só é realizada com embasamento em

histórico da evolução da falha

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 20

Fundamentos da

Confiabilidade

Objectivos - Conceitos

• Tipos de Manutenção

• Manutenção Preditiva .

NBR 5462/1994 (1994), define a manutenção preditiva,

tem-se como base na aplicação sistemática de técnicas de

análise, utilizando-se de meios de supervisão centralizados

ou de amostragem, para reduzir o mínimo a manutenção

preventiva e diminuir a manutenção corretiva.

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 21

Fundamentos da

Confiabilidade

Objectivos - Conceitos

• Tipos de Manutenção

• Manutenção Preditiva .

A manutenção preditiva consiste na monitoração, por inspeção e

medições, das condições do equipamento até que sejam atingidos

limites de deterioração predeterminados, o que poderá determinar a

desmontagem para reforma ou troca de peças e componentes. Estas

ações levam em conta que a maioria das falhas apresenta algum tipo

de sinal que indica o provável instante da sua ocorrência (XENOS,

1998).

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 22

Fundamentos da

Confiabilidade

Objectivos - Conceitos

• Tipos de Manutenção

• Manutenção Preditiva .

Termografia Análise de vibração Endoscopia

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 23

Fundamentos da

Confiabilidade

Objectivos - Conceitos

• Tipos de Manutenção

• Manutenção Preditiva .

Ultrassom medição de Liquido penetrante Colecta e Análise óleo

espessura

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 24

Fundamentos da

Confiabilidade

Objectivos - Conceitos

• Tipos de Manutenção

• Manutenção Detectiva

Algumas falhas em determinados equipamentos podem ser

catastróficas para a produção, segurança ou meio ambiente, para esse

tipo de monitoramento, utiliza-se esse tipo de manutenção, que

consiste em um sistema contínuo de monitoramento através de

sensores interligados a um sistema PLC.

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 25

Fundamentos da

Confiabilidade

Objectivos - Conceitos

• Tipos de Manutenção

• Manutenção Detectiva

Kardec & Nascif (2010), definem a manutenção Detectiva como sendo

a atuação efetuada em sistemas de proteção buscando detectar falhas

ocultas ou não perceptíveis ao pessoal de operação e manutenção,

essa identificação das falhas ocultas é primordial para garantir a

confiabilidade. Essa categoria de manutenção começou a ser

mencionada a partir da década de 90.

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 26

Fundamentos da

Confiabilidade

Objectivos - Confiabilidade

• A definição de confiabilidade encerra um conceito que está

diretamente associado às leis de degradação física do item.

Embora a atenção com a degradação seja antiga, a

confiabilidade como uma teoria específica é recente e vem

sendo usada há aproximadamente 40 anos. É por isso que a

confiabilidade torna-se tão be integrada aos programas de

manutenção. Muitas são as definições de confiabilidade.

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 27

Fundamentos da

Confiabilidade

Objectivos - Confiabilidade

• A NBR 5462/1994, define Confiabilidade como sendo a

capacidade de um item em desempenhar uma função requerida sob

condições especificadas, durante intervalo de tempo.

• Para Leemis (1995, apud Fogliato & Ribeiro 2009), a

confiabilidade de um item corresponde à a sua probabilidade de

desempenhar adequadamente o seu propósito especificado, por um

determinado período e sob condições ambientais predeterminadas.

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 28

Fundamentos da

Confiabilidade

Objectivos - Confiabilidade

• De acordo com Kardec & Nascif (2010), é a probabilidade que um

item possa desempenhar sua função requerida, por um tempo

estabelecido, sob condições definidas de uso.

• Confiabilidade, devem apresentar valores entre 0 e 1, segundo

Fogliato & Ribeiro (2009), o modelo binário é o mais simples de

representar a condição de um item, o qual o item pode estar em um

estado de funcionamento ou de falha.

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 29

Fundamentos da

Confiabilidade

Objectivos - Confiabilidade

• A confiabilidade em um equipamento pode ser expressa pela seguinte

expressão, segundo a distribuição exponencial (taxa de falha constante):

Kardec & Nascif (2010).

𝑅 𝑡 = 𝑒 ℎ𝑡

Onde:

R(t) – Confiabilidade a qualquer tempo

e – base do logaritmo neperiano

h – taxa de falhas (número de falhas por periodo de operação)

t – Tempo previsto de operação

h – Número de falhas/número total de horas de operação por Unidade

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 30

Fundamentos da

Confiabilidade

Objectivos – Confiabilidade - Implementaçã

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 31

Fundamentos da

Confiabilidade

Objectivos – Confiabilidadde - Implementação

Padrões de Falhas em equipamentos

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 32

Fundamentos da

Confiabilidade

Objectivos – Confiabilidadde – Implementação

FMEA – Failure Mode and Effect Analysis -

Análise de Modo e Efeito de Falha

• Almannai et al. (2008) definem FMEA como um método sistemático

com foco na prevenção de falhas de um sistema, projeto e/ou

processo, através de uma abordagem de identificação, frequência e

impacto dos modos de falhas sobre os mesmos.

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 33

Fundamentos da

Confiabilidade

Objectivos – Confiabilidadde – Implementação

FMEA – Análise de Modo e Efeito de Falha

• O procedimento FMEA é uma sequência de passos lógicos,

iniciando com a análise de elementos de menor nível (subsistemas

ou componentes), identificando os modos de falhas potenciais e

mecanismos de falha, traçando efeito dessa falha nos vários níveis

do sistema (MOBLEY, 1999).

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 34

Fundamentos da

Confiabilidade

Objectivos – Confiabilidadde – Implementação

FMEA – Análise de Modo e Efeito de Falha

• A análise dos processos pode ser realizada de forma ascendente

(botton-up), quando iniciada pela identificação dos modos de falha no

menor nível do sistema, traçando seus efeitos em níveis superiores,

até chegar ao nível mais alto.

• Outra forma de realizar a análise é chamada descendente (top-down)

com uma análise das falhas funcionais e potenciais que afetam o

sistema final, identificando as causas dessas falhas nos níveis

inferiores do sistema (RAUSAND e HOYLAND, 2004).

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 35

Fundamentos da

Confiabilidade

Objectivos – Confiabilidadde – Implementação

FMEA – Análise de Modo e Efeito de Falha

• A análise dos processos pode ser realizada de forma ascendente

(botton-up), quando iniciada pela identificação dos modos de falha no

menor nível do sistema, traçando seus efeitos em níveis superiores,

até chegar ao nível mais alto.

• Outra forma de realizar a análise é chamada descendente (top-down)

com uma análise das falhas funcionais e potenciais que afetam o

sistema final, identificando as causas dessas falhas nos níveis

inferiores do sistema (RAUSAND e HOYLAND, 2004).

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 36

Fundamentos da

Confiabilidade

Objectivos – Confiabilidadde – Implementação

FMEA – Análise de Modo e Efeito de Falhas

• As análises do FMEA podem ser classificadas em dois níveis, os quais são

similares na condução de suas etapas e análises, sendo distintas quanto

ao seu foco de aplicação (IEC, 2006; SAE, 2000; OLIVEIRA et al., 2010):

FMEA de Projeto ou Produto: realizado após a concepção do projeto,

identificando cada componente do sistema e os possíveis modos de falha

associados, bem como seus efeitos no sistema em questão e no produto como

um todo.

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 37

Fundamentos da

Confiabilidade

Objectivos – Confiabilidadde – Implementação

FMEA – Análise de Modo e Efeito de Falhas

FMEA de Processo: análise dos sistemas de manufatura que possam

inferir sobre a qualidade e confiabilidade do produto, identificando os

modos de falhas do processo e seus efeitos sobre o produto.

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 38

Fundamentos da

Confiabilidade

Objectivos – Confiabilidadde – Implementação

FMEA – Análise de Modo e Efeito de Falhas

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 39

Fundamentos da

Confiabilidade

Objectivos – Confiabilidadde – Implementação

FALHAS E DEFEITOS

Defeito – é quando uma ocorrência em um item não impede o seu

funcionamento, todavia, podendo, a curto ou longo prazo, acarretar a

sua indisponibilidade;

Falha – è toda vez que existir ocorrência em um item, impedindo o seu

funcionamento;

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 40

Fundamentos da

Confiabilidade

Objectivos – Confiabilidadde – Implementação

FALHAS E DEFEITOS

Classificação das falhas

• As falhas são classificadas mediante o efeito que provocam

na função do sistema, sendo classificadas em Funcionais ou

Potenciais.

• Zaions (2003) define como falha Funcional a incapacidade

de qualquer item físico realizar uma função com um padrão

de desempenho desejado pelo usuário.

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 41

Fundamentos da

Confiabilidade

Objectivos – Confiabilidadde – Implementação

FALHAS E DEFEITOS

Classificação das falhas

• Falhas evidentes: quando detectadas durante trabalho normal da

equipe;

• ·Falhas ocultas: uma falha não detectada pela equipe durante

trabalho normal;

• ·Falhas múltiplas: quando uma falha oculta combinada a uma

segundafalha torna-se evidente.

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 42

Fundamentos da

Confiabilidade

Objectivos – Confiabilidadde – Implementação

FALHAS E DEFEITOS

Classificação das falhas

• Falha potencial apresenta-se com uma condição identificável e mensurável da

iminência de uma falha funcional ou seu processo de ocorrência (MOUBRAY,

1997). Esse conceito é possível porque muitas falhas não ocorrem de forma

repentina, mas evoluem ao longo de um período do tempo (XENOS, 2004).

• O início de uma falha potencial é estabelecido no momento em que o sistema

começa a apresentar uma alteração do desempenho de sua função, podendo

evoluir para uma falha funcional.

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 43

Fundamentos da

Confiabilidade

Objectivos – Confiabilidadde – Implementação

FALHAS E DEFEITOS

Classificação das falhas

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 44

Fundamentos da

Confiabilidade

Objectivos – Confiabilidadde – Implementação

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 45

Indicadores de Confiabilidade

e Manutenabilidade

Indicadores De Manutenabilidade

• Facilidade com que se efetuam reparos e outras atividades

de manutenção.

• Probabilidade do equipamentos ser recolocado em condições

de operação dentro de um determinado intervalo do tempo.

• Característica do projecto que define a facilidade de

manutenção, o tempo de manutenção e os custos envolvidos.

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 46

Indicadores de Confiabilidade

e Manutenabilidade

Indicadores De Manutenibilidade

• Manutenabilidade é Capacidade de um item ser mantido ou

recolocado em condições de executar suas funções requeridas, sob

condições de uso especificadas, quando a manutenção é

executada sob condições determinadas e mediante procedimentos

e meios prescritos.

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 47

Indicadores de Confiabilidade

e Manutenabilidade

Indicadores De Manutenibilidade

• Tempo médio entre manutenção

• Tempo médio entre substituições

• Tempo para manutenção

• Hh de manutenção/Horas de operação

• Custo de manutenção/Horas de operação

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 48

Indicadores de Confiabilidade

e Manutenabilidade

Indicadores De Manutenibilidade

Objectivos da Análise de Manutenabilidade

• Otimização dos tempos e custos de manutenção

• Estimar os tempos para manutenção em função da disponibilidade

requerida

• Estimar disponibilidade

• Estimar recursos requeridos para a execução da manutenção

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 49

Indicadores de Confiabilidade

e Manutenabilidade

Indicadores De Manutenibilidade

Tempo Médio Para Reparos - MTTR

• O Tempo Médio Para Reparo (Mean Time To Repair - MTTR) reflecte o

tempo médio em que o equipamento deixa de operar devido à uma ação

relacionada à manutenção.

𝑇𝑛𝑃𝑚

• 𝑀𝑇𝑇𝑅 = onde:

𝑛

• MTTR – Mean Time To Repair

• TnPm - Tempo total de paradas não planejadas devido à manutenção

• n – número de falhas

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 50

Indicadores de Confiabilidade

e Manutenabilidade

Indicadores De Manutenibilidade

Tempo Médio Para Reparos - MTTR

Tempo Administrativo:

• Localizar pessoal

• Deslocamento

• Obtenção de ferramental e equipamentos de teste

• Planejamento da intervenção

Tempo de manutenção activa:

• Estudo do diagrama do equipamento

• Isolamento da falha

• Realização efectiva da manutenção (troca de componentes)

• Testes

• Recolocação em funcionamento.

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 51

Indicadores de Confiabilidade

e Manutenabilidade

Indicadores De Manutenibilidade

Taxa de Falhas

A taxa de reparação (μ) pode ser definida como o inverso do MTTR e

estima-se, na prática, pela expressão:

número total de reparações

𝝁=

tempo total de reparações

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 52

Indicadores de Confiabilidade

e Manutenabilidade

Indicadores De Confiabilidade

Tempo Médio Entre Falhas – MTBF

O Tempo Médio Entre Falhas (Mean Time Between Failures - MTBF)

reflete a frequência de intervenções no equipamento durante

determinado tempo específico. (MARTINS, 2012)

Define-se tempo total trabalhado como o total do tempo em que se

deveria estar produzindo, ou seja, engloba o tempo em que

efetivamente houve produção mais o tempo de parada não planejada

de equipamento.

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 53

Indicadores de Confiabilidade

e Manutenabilidade

Indicadores De Confiabilidade

Tempo Médio Entre Falhas – MTBF

𝑇𝑇𝑜𝑡𝑎𝑙

𝑀𝑇𝐵𝐹 =

𝑛

Ttotal – Tempo total trabalhado

n – Número de intervenções

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 54

Indicadores de Confiabilidade

e Manutenabilidade

Indicadores De Confiabilidade

Disponibilidade – Availibility

• Disponibilidade é o indicador mais importante para a manutenção. As perdas

devido a falhas em equipamentos são enormes, e o objetivo da manutenção

deve ser propiciar a máxima continuidade operacional através de uma grande

disponibilidade. (VERRI, 2012)

• O indicador da disponibilidade (DISP) é definido como a probabilidade de

um determinado equipamento estar disponível para operar quando

necessário. (MARTINS, 2012) Dessa forma o tempo indisponível retrata o

tempo total que a manutenção impediu que houvesse produção em

determinado período.

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 55

Indicadores de Confiabilidade

e Manutenabilidade

Indicadores De Confiabilidade

Disponibilidade – Availibility

Para calcular a Disponibilidade, divide-se MTBF pela soma dos tempos

MTBF e MTTR, revelando o total de tempo que o equipamento esteve

indisponível devido à uma ação da manutenção. Ou seja, do total

trabalhado, o quanto que a manutenção afetou a disponibilidade do

equipamento e por consequência a produção.

𝑴𝑻𝑩𝑭

𝑫=

𝑴𝑻𝑩𝑭 + 𝑴𝑻𝑻𝑹

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 56

Indicadores de Confiabilidade

e Manutenabilidade

Indicadores De Confiabilidade

Disponibilidade – Availibility

A disponibilidade operacional depende da disponibilidade intrínseca,

acima referida, das políticas estabelecidas para a manutenção e da

sua logística. É determinada pela seguinte expressão:

𝑴𝑻𝑩𝑭

𝑫𝒐 =

𝑴𝑻𝑩𝑭+𝑴𝑫𝑻

MDT - Mean Down Time ou média dos tempos de paragem

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 57

Indicadores de Confiabilidade

e Manutenabilidade

Indicadores De Confiabilidade

Disponibilidade – Availibility

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 58

Indicadores de Confiabilidade

e Manutenabilidade

Indicadores De Confiabilidade

OEE – OVERALL EQUIPMENT EFFECTIVENESS (Eficiencia Global do

Equipamento)

O OEE é um dos indicadores de desempenho de equipamento

que são usados para retratar o como está a produtividade do

mesmo. É uma medida da eficiência e efetividade com que uma

empresa realiza sua operações, em relação à sua capacidade

projetada, durante o tempo de execução programada.

(ZUASHKIANI et al. 2011)

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 59

Indicadores de Confiabilidade

e Manutenabilidade

Indicadores De Confiabilidade

OEE – OVERALL EQUIPMENT EFFECTIVENESS (Eficiencia

Global do Equipamento)

Para a determinação de OEE é importante ter em

consideração os seguintes factores:

• Disponibilidade

• Performance

• Qualidade

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 60

Indicadores de Confiabilidade

e Manutenabilidade

Indicadores De Confiabilidade

OEE – OVERALL EQUIPMENT EFFECTIVENESS (Eficiencia

Global do Equipamento)

Para a determinação de OEE é importante ter em consideração

os seguintes factores:

• Performance (P): relaciona a quantidade produzida com a

quantidade que o equipamento deveria ter produzido. São

contablizadas as perdas por produção lenta e por micro

paragens

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 61

Indicadores de Confiabilidade

e Manutenabilidade

Indicadores De Confiabilidade

OEE – OVERALL EQUIPMENT EFFECTIVENESS (Eficiencia

Global do Equipamento)

Para a determinação de OEE é importante ter em consideração

os seguintes factores:

𝑇𝑒𝑚𝑝𝑜 𝑑𝑒 𝑐𝑖𝑐𝑙𝑜 𝑖𝑑𝑒𝑎𝑙 ∗ 𝑈𝑛𝑖𝑑𝑎𝑑𝑒𝑠 𝑝𝑟𝑜𝑑𝑢𝑧𝑖𝑑𝑎

𝑃𝑒𝑟𝑓𝑜𝑟𝑚𝑎𝑛𝑐𝑒 =

𝑇𝑒𝑚𝑝𝑜 𝑑𝑒 𝑂𝑝𝑒𝑟𝑎çã𝑜

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 62

Indicadores de Confiabilidade

e Manutenabilidade

Indicadores De Confiabilidade

OEE – OVERALL EQUIPMENT EFFECTIVENESS (Eficiencia Global

do Equipamento)

Para a determinação de OEE é importante ter em consideração os

seguintes factores:

• Qualidade (Q): o índice de qualidade relaciona o número de

unidades produzidas com aquelas que cumprem os standards de

normalização. As perdas contabilizadas são as perdas por defeito e

retrabalho e as perdas de arranque do equipamento.

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 63

Indicadores de Confiabilidade

e Manutenabilidade

Indicadores De Confiabilidade

OEE – OVERALL EQUIPMENT EFFECTIVENESS (Eficiencia

Global do Equipamento)

Para a determinação de OEE é importante ter em consideração

os seguintes factores:

𝑈𝑛𝑖𝑑𝑎𝑑𝑒𝑠 𝑝𝑟𝑜𝑑𝑢𝑧𝑖𝑑𝑎𝑠 − 𝑈𝑛𝑖𝑑𝑎𝑑𝑒𝑠 𝑑𝑒𝑓𝑒𝑖𝑡𝑢𝑜𝑠𝑎𝑠

𝑄𝑢𝑎𝑙𝑖𝑑𝑎𝑑𝑒 =

𝑈𝑛𝑖𝑑𝑎𝑑𝑒𝑠 𝑝𝑟𝑜𝑑𝑢𝑧𝑖𝑑𝑎𝑠

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 64

Indicadores de Confiabilidade

e Manutenabilidade

Indicadores De Confiabilidade

OEE – OVERALL EQUIPMENT EFFECTIVENESS

(Eficiencia Global do Equipamento)

Para a determinação de OEE é importante ter em

consideração os seguintes factores:

𝑂𝐸𝐸 = 𝑃𝑒𝑟𝑓𝑜𝑟𝑚𝑎𝑛𝑐𝑒 ∗ 𝐷𝑖𝑠𝑝𝑜𝑛𝑖𝑏𝑖𝑙𝑖𝑑𝑎𝑑𝑒 ∗ 𝑄𝑢𝑎𝑙𝑖𝑑𝑎𝑑𝑒

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 65

Análise de Causas Raiz das

Falhas

Métodos de Análise de Causa Raiz das Falhas

As técnicas de análise de causa raiz têm caráter investigativo no

sentido de analisar e identificar as causas mais profundas de

ocorrências anormais.

Estas técnicas não se limitam em localizar os problemas ou os

seus fatores responsáveis, além de efetivamente eliminar o

evento indesejado, mas evitar a sua reocorrência.

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 66

Análise de Causas Raiz das

Falhas

Métodos de Análise de Causa Raiz das Falhas

Tem-se percebido que esta ferramenta traz melhorias significativas em

relação ao rendimento de processos, sejam nucleares ou não, pelo

fato de realmente ajudar a eliminar problemas, simples ou de maiores

proporções.

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 67

Análise de Causas Raiz das

Falhas

Métodos de Análise de Causa Raiz das Falhas

Análise da Causa Raiz - é todo o processo sistemático de identificação,

análise e correção dos fatores de causa de problemas, englobando

Causa Raiz - é aquela mais básica razão para uma condição indesejável

ou problema na qual, se corrigida,uma variedade de técnicas informais e

estruturadas.

Sintomas são as evidências tangíveis ou manifestações indicando a

existência ou ocorrência de alguma coisa errada, ou seja, sintoma não é a

causa, mas a manifestação do problema. O sintoma pode ser detectado

facilmente, mas não identifica a causa.

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 68

Análise de Causas Raiz das

Falhas

Métodos de Análise de Causa Raiz das Falhas

Análise por Árvore de Falhas – AAF

A AAF é uma técnica de identificação de perigos e análise de riscos

que parte de um evento topo escolhido para estudo e estabelece

combinações de falhas e condições que poderiam causar a ocorrência

desse evento.

A técnica é dedutiva e pode ser qualitativa e quantitativa. O objeto da

AAF são os sistemas. Os focos da AAF são o evento topo e as

sequências de eventos que o produzem.

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 69

Análise de Causas Raiz das

Falhas

Métodos de Análise de Causa Raiz das Falhas

Análise por Árvore de Falhas – AAF

Método Selecionar um evento topo identificado por qualquer técnica de

identificação de perigos. Construir os níveis subsequentes ou ramos,

identificando falhas que podem causar a ocorrência do evento topo.

Podem ser falhas aleatórias de componentes, falhas de modo comum,

falhas humanas ou indisponibilidade de equipamentos. A AAF possibilita o

cálculo da frequência e de probabilidade de ocorrência de eventos básicos

(evento cuja frequência é conhecida e geralmente obtida de banco de

dados ou outro registro).

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 70

Análise de Causas Raiz das

Falhas

Métodos de Análise de Causa Raiz das Falhas

Análise por Árvore de Falhas – AAF

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 71

Análise de Causas Raiz das

Falhas

Métodos de Análise de Causa Raiz das Falhas

Análise por Árvore de Falhas – AAF

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 72

Análise de Causas Raiz das

Falhas

Métodos de Análise de Causa Raiz das Falhas

Mapa de Causa Raiz

Mapa de Causa Raiz, (Root Cause Map™) é parte do método de

investigação de incidentes, chamado SOURCE (Seeking Out the

Underlying Root Causes of Events, ou em português, buscando as causas

raízes de eventos), também desenvolvido pela ABS Consulting. Segundo

Heuvel et al. (2008), este método de análise de causa raiz é utilizado

comumente para cumprimento a requisitos regulamentares e padrões

industriais; é também um método complexo de analisar a causa raiz do

problema, por isso deve ser utilizado também para problemas com

impactos ou consequências críticas.

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 73

Análise de Causas Raiz das

Falhas

Métodos de Análise de Causa Raiz das Falhas

Mapa de Causa Raiz

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 74

Análise de Causas Raiz das

Falhas

Métodos de Análise de Causa Raiz das Falhas

Mapa de Causa Raiz

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 75

Análise de Causas Raiz das

Falhas

Métodos de Análise de Causa Raiz das Falhas

Diagrama de causa e Efeito (Ishikawa)

É um diagrama querelaciona as causas com os efeitos, permitindo a

identificacao e apresentacao de todas as possíves causas

relacionadas a um problema ou situacao.

Tipiamente é utilizado em conjunto com sessoes de brainstorming.

O diagrama de causa efeito possibilita ique praticamente todas as

possiveis causas do problema seja levantadas.

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 76

Análise de Causas Raiz das

Falhas

Métodos de Análise de Causa Raiz das Falhas

Diagrama de causa e Efeito (Ishikawa)

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 77

Análise de Causas Raiz das

Falhas

Métodos de Análise de Causa Raiz das Falhas

5 Porqués

O método dos 5 por quês é uma abordagem científica, utilizada no

sistema Toyota de Produção, para se chegar à verdadeira causa raiz

do problema, que geralmente está escondida através de sintomas

óbvios (Ohno, 1997). O método consiste em perguntar o por quê de

um problema sucessivas vezes, para se encontrar a sua causa raiz.

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 78

Análise de Causas Raiz das

Falhas

Métodos de Análise de Causa Raiz das Falhas

5 Porqués

O método dos 5 Por quês prevê que a primeira pergunta, ou seja, o

primeiro dos por quês deve ser construído utilizando o próprio

problema, e devese responder por quê o problema está ocorrendo. O

segundo por quê deve ser construído utilizando a resposta do primeiro

por quê. E assim sucessivamente até que se tenha alcançado a causa

raiz do problema.

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 79

Análise de Causas Raiz das

Falhas

Métodos de Análise de Causa Raiz das Falhas

ACR através da Análise de Barreira de Controle

• Barreira de controle pode ser definida como medida auxiliar (física

ou administrativa) que faz parte das condições de trabalho e existe

para prevenir pessoas ou equipamentos de condições inseguras ou

de danos. Tais barreiras são como controles, que existem para

evitar que algum erro ocorra ao longo do processo.

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 80

Análise de Causas Raiz das

Falhas

Métodos de Análise de Causa Raiz das Falhas

ACR através da Análise de Barreira de Controle

• A análise de Barreira de Controle consiste em analisar as atividades

com foco em onde estão as barreiras físicas ou administrativas de

cada processo, e posteriormente poder determinar na ocorrência de

um problema, onde estas falharam, ou mesmo se estas existiam.

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 81

Análise de Causas Raiz das

Falhas

Métodos de Análise de Causa Raiz das Falhas

ACR através da Análise de Barreira de Controle

• Passo 1: Identificar todas as barreiras de controle pertencentes à situação

problemática;

• Passo 2: Avaliar a efetividade de cada barreira de controle e identificar aquelas

barreiras aparentes, que falharam e permitiram que o problema ocorresse;

• Passo 3: Determinar como a barreira falhou;

• Passo 4: Determinar por que a barreira falhou;

• Passo 5: Identificar onde caso houvesse barreiras de controle, estas poderiam

ter prevenido o problema de ter ocorrido;

• Passo 6: Validar as informações através de entrevista com especialista

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 82

Análise de Causas Raiz das

Falhas

PDCA e KAIZEN aplicada a Confiabilidade

KAIZEN

Kaizen é uma palavra pronunciada por Ky Zen, a tradução de Kai é

mudança e a tradução de Zen é bem ou o melhor. A palavra Kaizen

quando aplicada significa melhoria contínua.

Masaaki Imai, diz que existe dez mandamentos que devem ser seguidos na

metodologia. Os dez mandamentos são:

1. Todas as pessoas devem estar envolvidas;

2. O desperdício deve ser eliminação;

3. Melhorias contínuas devem ser feitas;

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 83

Análise de Causas Raiz das

Falhas

PDCA e KAIZEN aplicada a Confiabilidade

KAIZEN

4. As estratégias baratas são as melhores, porque o aumento da produtividade

pode ser obtido sem grandes investimentos;

5. A metodologia aplica-se em qualquer cultura;

6. A atenção está virada para o “chão da fábrica”, onde é criado valor;

7. Adota uma gestão visual para tornar os desperdícios e os problemas visíveis

para todos;

8. Lema de aprendizagem é só se aprende fazendo;

9. As pessoas são a prioridade, porque o esforço principal de melhoria vem delas;

10. Orientada para os processos (Rebechi).

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 84

Análise de Causas Raiz das

Falhas

PDCA e KAIZEN aplicada a Confiabilidade

KAIZEN – Ferramentas

"As ferramentas sempre devem ser encaradas como um MEIO para

atingir as METAS ou objetivos". Ciro Yoshinaga

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 85

Análise de Causas Raiz das

Falhas

PDCA e KAIZEN aplicada a Confiabilidade

PDCA

O ciclo PDCA é um método gerencial de tomada de decisões para

garantir o alcance das metas necessárias à sobrevivência de uma

organização.

Segundo ISHIKAWA (1989, 1993) e CAMPOS (1992, 1994) o ciclo

PDCA (Plan, Do, Check, Action) é composto das seguintes etapas:

Planejamento (PLAN) Essa etapa consiste em estabelecer metas e

estabelecer o método para alcançar as metas propostas.

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 86

Análise de Causas Raiz das

Falhas

PDCA e KAIZEN aplicada a Confiabilidade

PDCA

Execução (DO) Executar as tarefas exatamente como foi previsto na etapa de

planejamento e coletar dados que serão utilizados na próxima etapa de verificação

do processo. Na etapa de execução são essenciais educação e treinamento no

trabalho.

Verificação (CHECK) A partir dos dados coletados na execução comparar o

resultado alcançado com a meta planejada.

Atuação Corretiva (ACTION) Etapa que consiste em atuar no processo em função

dos resultados obtidos, adotando como padrão o plano proposto, caso a meta

tenha sido atingida ou agindo sobre as causas do não atingimento da meta, caso o

plano não tenha sido efetivo.

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 87

Análise de Causas Raiz das

Falhas

PDCA e KAIZEN aplicada a Confiabilidade

PDCA

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 88

Análise de Causas Raiz das

Falhas

PDCA e KAIZEN aplicada a Confiabilidade

KAIZEN

O Kaizen (ou melhoria contínua) foi desenvolvido por Masaaki Imai, no

Japão, e atualmente é conhecido e praticado em todo o mundo.

O Kaizen nasce de um estudo sobre a forma como os trabalhadores

realizam os seus trabalhos e tornou-se numa metodologia bastante

conhecida nos Estados Unidos. Masaaki Imai, em 1986 introduzido

pela primeira vez a metodologia Kaizen na empresa japonesa Toyota,

para melhorar a eficiência, a produtividade e a competitividade.

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 89

Análise de Causas Raiz das

Falhas

PDCA e KAIZEN aplicada a Confiabilidade

KAIZEN – Ferramentas

5S – 5 SENSOS

O 5S é uma metodologia que foi criada e desenvolvida no Japão no

final da década de 60 e refere-se a um conjunto de práticas que

procura a melhoria do desempenho das pessoas e processos (Pinto,

2009); e a redução de desperdícios a partir da organização do local de

trabalho.

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 90

Análise de Causas Raiz das

Falhas

PDCA e KAIZEN aplicada a Confiabilidade

KAIZEN – Ferramentas

5S – 5 SENSOS

os cinco sensos dão nome à metodologia 5S e têm a sua origem nas seguintes

iniciais das palavras japonesas:

Seiri (organização) - Verificar o material, as ferramentas e maquinas do local de

trabalho e remover tudo o que for desnecessário.

Seiton (arrumação) – Organizar espaços no local de trabalho e definir locais de

arrumação para o material e ferramentas com etiquetas de identificação (ajudas

visuais). Esta preocupação permite que esteja tudo acessível e alcançável no

mínimo espaço de tempo.

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 91

Análise de Causas Raiz das

Falhas

PDCA e KAIZEN aplicada a Confiabilidade

KAIZEN – Ferramentas

5S – 5 SENSOS

Seiketsu (normalização) – definir regras de arrumação e limpeza para

cada local de trabalho, usar ajudas visuais e usar as mesmas ferramentas

em todas áreas de trabalho para tornar mais fácil o seu uso pelos

operadores;

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 92

Análise de Causas Raiz das

Falhas

PDCA e KAIZEN aplicada a Confiabilidade

KAIZEN – Ferramentas

5S – 5 SENSOS

Shitsuke (autodisciplina) – Manter a organização, a limpeza e rever o

controlo visual. Desenvolver um sistema do tipo lista de verificação (checklist)

e de ajudas visuais com o intuito da melhoria contínua.

Seiso (limpeza) – Manter a área de trabalho, equipamento e máquinas

limpas. Para João Pinto é importante dividir o posto de trabalho e atribuir uma

zona a cada elemento do grupo com o intuito de tornar tudo ordenado.

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 93

“O kaizen envolve mudar o modo como as coisas são. Se você

supor que as coisas estão certas do modo como estão, não

poderá implantar o kaizen. Por isso, mude alguma coisa!”

Taiichi Ohno

“Não se gerencia o que não se mede, não se mede o que

não se define, não se define o que não se entende, e não há

sucesso no que não se gerencia” William Edwards

Deming

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 94

Muito Obrigado

16/11/2022 Alumni Ispsongo - RCM Aplicada Workshop 95

Você também pode gostar

- Gerenciando a manutenção produtiva: Melhores práticas para eliminar falhas nos equipamentos e maximizar a produtividadeNo EverandGerenciando a manutenção produtiva: Melhores práticas para eliminar falhas nos equipamentos e maximizar a produtividadeNota: 4.5 de 5 estrelas4.5/5 (5)

- Plano de Manutenção Bomba de Concreto IiDocumento9 páginasPlano de Manutenção Bomba de Concreto IiRonilson Mendes dos Santos83% (6)

- Apostila PCMDocumento18 páginasApostila PCMsidneilojAinda não há avaliações

- MPT PDFDocumento55 páginasMPT PDFgabao123Ainda não há avaliações

- Manutenção Centrada em Confiabilidade MCCDocumento9 páginasManutenção Centrada em Confiabilidade MCCJoão CamiloAinda não há avaliações

- Ebook MCCDocumento28 páginasEbook MCCWillams GabrielAinda não há avaliações

- TPM e RCM Na Manutenção IndustrialDocumento11 páginasTPM e RCM Na Manutenção IndustrialThallys AndersonAinda não há avaliações

- TCC RevisadoDocumento27 páginasTCC RevisadoRafael Rezende RibeiroAinda não há avaliações

- Aula 01 - Manutenção Industrial.Documento42 páginasAula 01 - Manutenção Industrial.Adriano FilhoAinda não há avaliações

- TCC I João Vitor Pawlik v1.2Documento16 páginasTCC I João Vitor Pawlik v1.2João Vitor PawlikAinda não há avaliações

- TCC JoãoDocumento21 páginasTCC Joãoeve.kellyAinda não há avaliações

- GerManut - UVA - Aula 1Documento37 páginasGerManut - UVA - Aula 1mariana cavalcantiAinda não há avaliações

- Webaula Gestão Da ManutençãoDocumento28 páginasWebaula Gestão Da Manutençãorafael moreiraAinda não há avaliações

- Manutenção 1Documento48 páginasManutenção 1RuyAinda não há avaliações

- Anotações - Práticas de ManutençãoDocumento9 páginasAnotações - Práticas de ManutençãoHéric MaioliAinda não há avaliações

- Webaula PDFDocumento28 páginasWebaula PDFReginaldo CamposAinda não há avaliações

- Maurício João Cruz Arcanjo Dos SantosDocumento26 páginasMaurício João Cruz Arcanjo Dos SantosiagofolhaAinda não há avaliações

- 2022 01 PUC MANUT ESTUDO DIRIGIDO 1a ETAPADocumento8 páginas2022 01 PUC MANUT ESTUDO DIRIGIDO 1a ETAPAVictor GomesAinda não há avaliações

- Manutenção, Planejamento e Gestão Da ManutençãoDocumento21 páginasManutenção, Planejamento e Gestão Da ManutençãoFelipe “ma7Tos” MattosAinda não há avaliações

- ManutençãoDocumento24 páginasManutençãoMaria AntôniaAinda não há avaliações

- APRESENTACAO RESUMO MGMC 2007ago16Documento38 páginasAPRESENTACAO RESUMO MGMC 2007ago16manoelcarlos.mendesAinda não há avaliações

- Manutencao AutonomaDocumento14 páginasManutencao Autonomaegomesbrandao100% (4)

- Artigo Revista Cerâmica IndustrialDocumento7 páginasArtigo Revista Cerâmica IndustrialglendajpAinda não há avaliações

- Exe Cap04 Conceitos ModernosDocumento5 páginasExe Cap04 Conceitos ModernosedgardmauaAinda não há avaliações

- Tcc1-Estudo de Caso de Melhoria de Manutenção Com PlanejamentoDocumento4 páginasTcc1-Estudo de Caso de Melhoria de Manutenção Com PlanejamentoLEANDRO GARCIA ARANTESAinda não há avaliações

- Introdução A ManutençãoDocumento53 páginasIntrodução A ManutençãoEdson PortoAinda não há avaliações

- Trabalho de Conclusão de Curso 1 - RondinelleDocumento15 páginasTrabalho de Conclusão de Curso 1 - RondinelleRondi GuimarãesAinda não há avaliações

- TCC ApresentaçãoDocumento27 páginasTCC ApresentaçãoWanderlei GoncalvesAinda não há avaliações

- 43 Plano de Manutenção Preventiva Vinculado À TecnologiaDocumento17 páginas43 Plano de Manutenção Preventiva Vinculado À TecnologiaVaneide SousaAinda não há avaliações

- Apresentação+-+gestão+da+manutenção+-+2Documento124 páginasApresentação+-+gestão+da+manutenção+-+2Pikachu DripAinda não há avaliações

- Apostila Engenharia de Manutenção - 4Documento102 páginasApostila Engenharia de Manutenção - 4Adeilton Loureiro Nascimento100% (1)

- Gp047 - Manutencao e Gestao de Ativos-NascifDocumento21 páginasGp047 - Manutencao e Gestao de Ativos-NascifAnonymous wVcSUm6oAinda não há avaliações

- Histórico Da ManutençãoDocumento38 páginasHistórico Da ManutençãowalterbctAinda não há avaliações

- Apresentação Manutenção Centrada Na Confiabilidade - MCCDocumento13 páginasApresentação Manutenção Centrada Na Confiabilidade - MCCCORTANDO TUDOAinda não há avaliações

- PPCM - Rev02Documento64 páginasPPCM - Rev02Higor RobertoAinda não há avaliações

- Manutencao e Correcao de Falhas Inerentes A Seguranca Industrial FinalDocumento13 páginasManutencao e Correcao de Falhas Inerentes A Seguranca Industrial FinalalacacioufabcAinda não há avaliações

- ENGEMAN - Manutença Centrada em Confiabilidade PDFDocumento23 páginasENGEMAN - Manutença Centrada em Confiabilidade PDFAnonymous 1i8lWtZxAinda não há avaliações

- Administrador, 1123-Arquivo Do Artigo em Formato DOCX-4634-1-15-20210530Documento9 páginasAdministrador, 1123-Arquivo Do Artigo em Formato DOCX-4634-1-15-20210530Shiryu DragonAinda não há avaliações

- ARTIGO Automação Aplicada A ManutençãoDocumento10 páginasARTIGO Automação Aplicada A Manutençãoraimundo rego RegoAinda não há avaliações

- Eng. de ManutençãoDocumento11 páginasEng. de ManutençãoMauricio Gonçalves FernandesAinda não há avaliações

- Apostila TQPDocumento39 páginasApostila TQPmsmauriciosantosAinda não há avaliações

- Implementação de Um Plano de Manutenção Na Empresa Matrik SandeskiDocumento13 páginasImplementação de Um Plano de Manutenção Na Empresa Matrik SandeskiEmerson GomesAinda não há avaliações

- Projeto de Manutencao IndustriDocumento30 páginasProjeto de Manutencao Industrigraziela100% (1)

- Aula 1 - Manutenção de Equipamentos IndustriaisDocumento31 páginasAula 1 - Manutenção de Equipamentos IndustriaisMikhail Tibes SoaresAinda não há avaliações

- Aprenda A Aplicar A Manutencao Centrada em ConfiabilidadeDocumento22 páginasAprenda A Aplicar A Manutencao Centrada em ConfiabilidadeGabrielAinda não há avaliações

- DANIELE - 2010 - Manutencao - Preventiva - Varejo - VeiculosDocumento12 páginasDANIELE - 2010 - Manutencao - Preventiva - Varejo - VeiculosMauricio NunesAinda não há avaliações

- Aula 01Documento44 páginasAula 01Antonio CardosoAinda não há avaliações

- 791-Arquivo Do Artigo em Formato DOCX-3465-1-10-20200802Documento13 páginas791-Arquivo Do Artigo em Formato DOCX-3465-1-10-20200802Lucas ÁtilaAinda não há avaliações

- Aula-1 PCMDocumento52 páginasAula-1 PCMJúlia Stelvia GouveiaAinda não há avaliações

- Manutenção Centrada Na ConfiabilidadeDocumento103 páginasManutenção Centrada Na ConfiabilidadeÍgor AlmeidaAinda não há avaliações

- 1-Aula 1Documento20 páginas1-Aula 1João Vitor RamosAinda não há avaliações

- Manutenção Centrda Da Confiabilidade PDFDocumento5 páginasManutenção Centrda Da Confiabilidade PDFmnppok100% (1)

- TCC FINAL - Equipe 1-Bruno Moreira - Revisado Orientador 29-11-2022Documento23 páginasTCC FINAL - Equipe 1-Bruno Moreira - Revisado Orientador 29-11-2022Gabriel BarbosaAinda não há avaliações

- 5 Proposta de Implantação de Manutenção Preventiva em Um Centro de Usinagem Vertical Um Estudo de CasoDocumento27 páginas5 Proposta de Implantação de Manutenção Preventiva em Um Centro de Usinagem Vertical Um Estudo de Casohjdsofp]aAinda não há avaliações

- Pré Projeto - Matheus de Carvalho (Final)Documento8 páginasPré Projeto - Matheus de Carvalho (Final)Matheus AlvesAinda não há avaliações

- Projeto de Manutenção IndustrialDocumento137 páginasProjeto de Manutenção IndustrialPós-Graduações UNIASSELVIAinda não há avaliações

- Enegep2014 TN STO 195 105 24987 PDFDocumento17 páginasEnegep2014 TN STO 195 105 24987 PDFRoberto RezendeAinda não há avaliações

- ManutençãoDocumento18 páginasManutençãoJoaoMosbyAinda não há avaliações

- A Manutenção e Seu Impacto No NegócioDocumento28 páginasA Manutenção e Seu Impacto No NegócioTadeu Granato100% (1)

- Implantação Do TPM e Estudo de Caso Revista EspaciosDocumento21 páginasImplantação Do TPM e Estudo de Caso Revista EspaciosanapaulabaraujoAinda não há avaliações

- Modelo de Defesa PitágorasDocumento19 páginasModelo de Defesa PitágorasRai CcAinda não há avaliações

- Redução das horas com a manutenção corretiva dos motores diesel a partir de avaliação da confiabilidade: uma pesquisa-ação no ramo de mineraçãoNo EverandRedução das horas com a manutenção corretiva dos motores diesel a partir de avaliação da confiabilidade: uma pesquisa-ação no ramo de mineraçãoAinda não há avaliações

- SIPOC Dos Processos PCMDocumento7 páginasSIPOC Dos Processos PCMTelcencio Elias NobreAinda não há avaliações

- Certificado 4Documento3 páginasCertificado 4Telcencio Elias NobreAinda não há avaliações

- Carta de Apresentacao.Documento1 páginaCarta de Apresentacao.Telcencio Elias NobreAinda não há avaliações

- Carta de Apresentacao CLNDocumento1 páginaCarta de Apresentacao CLNTelcencio Elias NobreAinda não há avaliações

- Carta de ApresentacaoDocumento1 páginaCarta de ApresentacaoTelcencio Elias NobreAinda não há avaliações

- Carta de ApresentacaoDocumento1 páginaCarta de ApresentacaoTelcencio Elias NobreAinda não há avaliações

- Limpas, Lda 2022Documento25 páginasLimpas, Lda 2022Telcencio Elias NobreAinda não há avaliações

- Habilidades ExperiênciaDocumento1 páginaHabilidades ExperiênciaTelcencio Elias NobreAinda não há avaliações

- Instituto Superior Politécnico de Songo Curso de Engenharia Eléctrica Relatório de Estágio ProfissionalDocumento99 páginasInstituto Superior Politécnico de Songo Curso de Engenharia Eléctrica Relatório de Estágio ProfissionalTelcencio Elias NobreAinda não há avaliações

- Carta de Apresentação.Documento1 páginaCarta de Apresentação.Telcencio Elias NobreAinda não há avaliações

- Projecto CoffcoDocumento8 páginasProjecto CoffcoTelcencio Elias NobreAinda não há avaliações

- Artigo 1 - Análise de Acidentes em Subestações ElétricasDocumento16 páginasArtigo 1 - Análise de Acidentes em Subestações ElétricasNathalia ChamorroAinda não há avaliações

- Manutenção Preditiva - Caminho para A ExcelênciaDocumento9 páginasManutenção Preditiva - Caminho para A Excelêncialightlucas8866Ainda não há avaliações

- A Introducao A ManutencaoDocumento73 páginasA Introducao A ManutencaoPaulo RenatoAinda não há avaliações

- Resumo Curso Inspeção e Controle Das Mangueiras HidraulicasDocumento7 páginasResumo Curso Inspeção e Controle Das Mangueiras HidraulicasCarol CunhaAinda não há avaliações

- Introdução A Engenharia de ManutençãoDocumento49 páginasIntrodução A Engenharia de ManutençãoRamon Gomes FernandesAinda não há avaliações

- NBR 14653 - 5 Maquinas Eqptos Instalações Bens Industriais GeralDocumento23 páginasNBR 14653 - 5 Maquinas Eqptos Instalações Bens Industriais GeralMarco BritoAinda não há avaliações

- Análise de Vibrações No Conjunto Motor Bomba Certrifuga 1Documento82 páginasAnálise de Vibrações No Conjunto Motor Bomba Certrifuga 1Sérgio SoaresAinda não há avaliações

- Aula - Tipos de Manutenção - Rev2Documento125 páginasAula - Tipos de Manutenção - Rev2Joao Tadeu HipolitoAinda não há avaliações

- 02-Prevenção e Controle de Riscos em Máquinas, Equipamentos e InstalaçõesDocumento84 páginas02-Prevenção e Controle de Riscos em Máquinas, Equipamentos e InstalaçõesEduardo MarquesAinda não há avaliações

- Gestão Da Manutenção e Segurança em Equipamentos Agrícolas: Estudo de Caso em Pivô Central de Irrigação.Documento12 páginasGestão Da Manutenção e Segurança em Equipamentos Agrícolas: Estudo de Caso em Pivô Central de Irrigação.Wesley PatrickAinda não há avaliações

- Portfólio - Tornearia FaroDocumento10 páginasPortfólio - Tornearia FaroGuto BelotoAinda não há avaliações

- Ferrovias 2019 Capitulo 9 - Conservacao Da ViaDocumento49 páginasFerrovias 2019 Capitulo 9 - Conservacao Da ViaLucas Rangel RodriguesAinda não há avaliações

- Procedimento Planos de ManutençãoDocumento3 páginasProcedimento Planos de Manutençãowagner titoAinda não há avaliações

- WEG Motor Fleet Management 50100588 PTDocumento16 páginasWEG Motor Fleet Management 50100588 PTgeraleao208Ainda não há avaliações

- JULIO LANGUITONE Plano FeitoDocumento13 páginasJULIO LANGUITONE Plano FeitoBraiton antonioAinda não há avaliações

- PATOLOGIA - Norma de DesempenhoDocumento41 páginasPATOLOGIA - Norma de DesempenhoElain PaveleciniAinda não há avaliações

- Tipos de ManutençãoDocumento28 páginasTipos de ManutençãoEdson Porto100% (1)

- Exercicio Resolvido de ManutençãoDocumento7 páginasExercicio Resolvido de ManutençãoJúlio César Gonçalves100% (1)

- Práticas de ManutençãoDocumento59 páginasPráticas de ManutençãoWeslley SantosweslleAinda não há avaliações

- Apostila Do Curso de Formação de Planejadores de ManutençãoDocumento132 páginasApostila Do Curso de Formação de Planejadores de ManutençãoRichardson RodriguesAinda não há avaliações

- Carlos Abreu M9651Documento41 páginasCarlos Abreu M9651Tiago FernandesAinda não há avaliações

- PlanomanutencaoextrusoraDocumento49 páginasPlanomanutencaoextrusoraRenato Elias MarquesAinda não há avaliações

- EH02 - FimDocumento10 páginasEH02 - FimGuilherme LeopoldoAinda não há avaliações

- Manutenção PreventivaDocumento17 páginasManutenção PreventivaAnderson Alexandre100% (1)

- Livro - Hotelaria, Hospitalidade e HumanizaçãoDocumento20 páginasLivro - Hotelaria, Hospitalidade e Humanizaçãowillianscmotta3752Ainda não há avaliações

- ENSACADEIRADocumento129 páginasENSACADEIRAmarcoscesarfernandes100% (1)

- Vinicius UmbelinoDocumento48 páginasVinicius UmbelinoArthur SilvaAinda não há avaliações

- Prevenção e Controle de Riscos em Maquinas e EsquipamentosDocumento39 páginasPrevenção e Controle de Riscos em Maquinas e EsquipamentosJosé Eduardo Da SilvaAinda não há avaliações