Escolar Documentos

Profissional Documentos

Cultura Documentos

Khanahmadi 2004

Enviado por

Adauto AlvesTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Khanahmadi 2004

Enviado por

Adauto AlvesDireitos autorais:

Formatos disponíveis

Machine Translated by Google

Revista de Tecnologia Química e Biotecnologia J Chem Technol Biotechnol 79:1228–1242 (online: 2004)

DOI: 10.1002/jctb.1117

Investigando o uso de superfícies de resfriamento

em biorreatores de bandeja de fermentação em

estado sólido: modelagem e experimentação

Morteza Khanahmadi,1ÿ Reza Roostaazad,1 Aliakbar Safekordi,1

Ramin Bozorgmehri1 e David A Mitchell2

1Departamento de Engenharia Química, Universidade de Tecnologia de Sharif, P 11365-9465, Azadi St, Teerã, Irã

´ ´

2Departamento de Bioquímica e Biologia Molecular, Universidade Federal do Paraná, Cx P 19046 Centro Polit ecnico, Curitiba 81531-990,

´

Paraná, Brasil

Resumo: O efeito do resfriamento da parede em fermentadores de estado sólido do tipo bandeja foi investigado pelo

cultivo de Aspergillus niger ATCC 10 864 em farelo de trigo. Temperatura, umidade, pH e atividade de glicoamilase no

leito foram monitorados. A aplicação da placa do trocador de calor reduziu a perda total de água, mas aumentou a

heterogeneidade da distribuição de umidade no leito. O teor de umidade aumentou acentuadamente próximo à placa

de transferência de calor, enquanto as regiões superiores do leito secaram. A condutividade térmica do leito foi medida

em 0,19 W mÿ1 Kÿ1. Nestas condições e dependendo da taxa de fluxo de ar, 58-82% do calor metabólico foi removido

por condução em direção à placa. Um modelo matemático foi desenvolvido para descrever o comportamento do

sistema. As previsões do modelo estavam em bom acordo com os resultados experimentais. Os coeficientes de difusão

de vapor de água e oxigênio no leito foram estimados em cerca de 1,3×10ÿ5 m2 sÿ1 e 1×10ÿ5 m2 sÿ1, respectivamente.

Com base nesses valores, o modelo matemático descreve como a difusão do oxigênio e do vapor d'água influencia o

crescimento da biomassa e a distribuição da umidade no leito.

ÿ 2004 Sociedade da Indústria Química

Palavras-chave: fermentação em estado sólido; bandeja; transferência de calor; transferência de massa; Aspergillus niger (ATCC 10864); placa de

resfriamento

1 INTRODUÇÃO A Nesse projeto, um perfil de temperatura se desenvolve ao

fermentação em estado sólido (FSS) apresenta vantagens longo da altura do leito devido ao fluxo de ar convectivo.6,7

em relação à cultura submersa para a produção de certos O aumento da velocidade do ar superficial pode reduzir o

produtos microbianos, particularmente de processos gradiente de temperatura. Isso ocorre à custa do aumento

fúngicos.1 No entanto, a remoção de calor metabólico do da queda de pressão, um problema que se torna mais

leito continua sendo um sério obstáculo na operação de pronunciado à medida que a fermentação prossegue, pois

grandes processos comerciais em escala. Vários projetos o crescimento de fungos pode reduzir a porosidade do

de biorreatores foram propostos para resolver este leito.8,9 A altura do leito é restrita pela diferença de

problema, incluindo bandejas, leitos embalados, leitos temperatura axial permitida e raramente é mais de 20 a 40

agitados, tambores rotativos e leitos fluidizados. Os projetos cm.10 Outro problema é que o aumento da temperatura do

de bandeja e leito empacotado são baseados em um modo ar à medida que flui através do leito promove a evaporação

de operação estático ou pouco misturado, o que é do leito. Isso pode secar a coluna a tal ponto que o

necessário nos casos em que a mistura contínua ou crescimento fica limitado pela baixa atividade de água.

frequente é prejudicial. Nos biorreatores tradicionais de Além disso, a secagem do leito juntamente com o

bandeja, o ar úmido circula ao redor do leito, mas o crescimento de fungos pode causar o encolhimento do leito

acúmulo de gradientes de temperatura e concentração de que cria rachaduras através das quais o ar flui

fase gasosa no leito limita a espessura máxima trabalhável preferencialmente, deixando partes do leito não aeradas.

do leito e, portanto, reduz a produtividade volumétrica do Em um biorreator SSF ocorrem gradientes de

biorreator.2–5 Leitos empacotados nos quais o ar é soprado temperatura e umidade no leito, mesmo em escala laboratorial.

pela cama são outra alternativa. Espera-se que esses gradientes sejam mais problemáticos

Eles foram caracterizados experimentalmente e analisados quando o processo é ampliado para produção industrial

teoricamente por meio de simulação matemática. completa.11 Para minimizar esse problema,

ÿ Correspondência para: Morteza Khanahmadi, Departamento de Engenharia Química, Sharif University of Technology, P 11365-9465, Azadi St, Teerã, Irã E-

mail: Khanahmadi@yahoo.com (Recebido em 31 de agosto de 2003; versão revisada recebida em 4 de maio de 2004; aceita 11 de maio de 2004)

Publicado online em 7 de setembro

de 2004 ÿ 2004 Society of Chemical Industry. J Chem Technol Biotechnol 0268–2575/2004/$30,00 1228

Machine Translated by Google

Uso de superfícies de resfriamento em biorreatores de bandeja de fermentação em estado sólido

o resfriamento foi adotado em um projeto específico para 2.1.2 Substrato sólido

melhorar a remoção de calor. No chamado projeto Zymotis, A Tabela 1 apresenta a composição do substrato sólido

placas de trocador de calor vertical refrigeradas a água são utilizado nos cultivos em frasco e fermentador.

montadas em um leito empacotado. Desta forma, a

diferença de temperatura axial e, portanto, a secagem do 2.1.3 Cultura em

leito foram alegadamente reduzidas significativamente.11 frasco Nas fermentações em frasco, 30 g do meio foram

No entanto, a baixa condutividade térmica do material do colocados em frascos cônicos de 250 cm3 e autoclavados

leito sólido impõe restrições ao aumento de escala. Para por 30 min a 121 ÿC. Cada frasco foi inoculado com 2,5

evitar grandes gradientes de temperatura entre as placas, cm3 de uma suspensão com 1 × 108 esporos cmÿ3 e

elas devem ser espaçadas não mais que 5 cm. Isso incubado em banho de 30 ÿC. Em diferentes momentos,

aumenta o custo do biorreator e, ao mesmo tempo, carregar um frasco foi retirado e seu pH, peso seco e conteúdo de

e descarregar o biorreator se torna tedioso. glicoamilase foram medidos.

Além disso, Zymotis não é aplicável para processos em

que o crescimento de fungos causa encolhimento do 2.1.4 Cultura fermentadora

leito.12 Em dois biorreatores patenteados recentes do tipo Uma porção de 2.800 g de substrato sólido foi autoclavada

bandeja, uma fina camada de substrato foi espalhada a 121 ÿC por 45min e inoculada com uma quantidade

sobre placas de resfriamento horizontais.12,13 Portanto, adequada de suspensão de esporos após resfriar à

as desvantagens do Zymotis são removidas e intermitentes temperatura ambiente. O biorreator foi então carregado

a mistura do leito é possível. Nesses projetos, o ar é com o substrato inoculado.

soprado com força no leito, mas também é possível aplicar

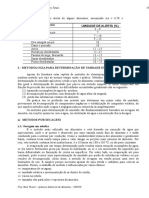

o modo de aeração da superfície. As características deste 2.2 Montagem experimental (Figs 1 e 2)

modo de operação são ainda pouco elucidadas. O fermentador era um cilindro horizontal de 100 cm de

Neste trabalho, a aplicação de superfícies de resfriamento comprimento devidamente isolado, 28,5 cm de diâmetro e

foi analisada em detalhes. Em particular, os gradientes de inclinado com um ângulo de 10ÿ. No interior do fermentador,

umidade e temperatura dentro do leito foram investigados um trocador de calor tipo placa longitudinal atuou como

por meio de experimentação e a contribuição da placa de base da bandeja na qual o meio sólido foi espalhado nas

resfriamento para a remoção total de calor foi quantificada. dimensões desejadas (80 × 23 × 3 cm3). A água de

Além de estudos experimentais, um modelo abrangente foi resfriamento a uma temperatura controlada fluiu através

desenvolvido para demonstrar as características inerentes da bandeja a uma taxa de fluxo constante. Um soprador

do sistema de biorreator introduzido. Isso melhora as de anel de água fornecia ar. O ar saturado foi desembaçado

poucas outras tentativas publicadas na literatura para em um tanque de compensação e esterilizado passando

descrever sistemas com semelhanças com um descrito por um filtro cerâmico de 0,01 µm. Foi então soprado sobre

neste trabalho. a superfície do leito a uma taxa controlada por meio de um

Por exemplo, em uma tentativa, uma simulação matemática rotâmetro. As temperaturas da água de resfriamento e do

foi usada para investigar a combinação ideal de espessura ar foram medidas na entrada e saída do fermentador. As

do leito e temperatura do ar. Foi demonstrado que os dois leituras de temperatura foram transferidas para um

parâmetros interagem de maneira complexa.14 Esta computador e registradas no ambiente Labview. Além

simulação não levou em consideração a evaporação e disso, dois conjuntos de sensores PT100 foram usados

difusão da água, que é crucial em biorreatores do tipo para medir o perfil de temperatura do leito durante as

bandeja equipados com superfícies de resfriamento. fermentações. Cada conjunto incluiu cinco sondas

Em outra tentativa, a evaporação e a difusão de vapor colocadas a 0,3, 1,5, 2,5, 3,5 e 4,5 cm acima da placa de

foram consideradas, no entanto, devido à suposição de resfriamento. Cada sonda tinha uma espessura de 1 mm,

condições de contorno ideais e subestimação do coeficiente de modo que sua leitura poderia ser assumida como sendo

de difusão de vapor, a difusão de vapor não foi considerada a temperatura real no ponto de sua localização. As leituras

importante.15 As condições de contorno usadas neste médias de duas sondas na mesma elevação foram usadas para ilustrar o

trabalho permitem que o modelo prever as perdas de água

do leito e mostrar a importância da difusão de vapor no Tabela 1. Composição do substrato sólido

desempenho de biorreatores de bandeja com superfícies

resfriadas. Brana de trigo 45,6%

Farinha de milho 0,94%

HCl (28% p/p) 0,94%

Sulfato de amônia 0,3%

2 MATERIAIS E MÉTODOS 2.1 Sulfato ferroso 0,01%

Fermentação 2.1.1 Microrganismo Sulfato de zinco 0,01%

Aspergillus niger ATCC 10 864, foi Sulfato de cobre 0,001%

propagado em ágar batata dextrose inclinado a 30 ÿC e armazenado Água 52,2%

Soma 100%

a 4 ÿC até o uso. A suspensão de esporos foi preparada enchendo

Umidade medida 55%

o slant com água à qual foram adicionadas duas gotas de Tween

Peso inicial da cama (g) 2800

80. Uma haste de vidro foi usada para aumentar a remoção de

esporos da superfície inclinada. uma

Distribuição do tamanho de partícula, mm (p/p): 2 (0%), 1–2 (7,7%), 0,7–1 (8,9%),

0,5–0,7 (27,7%), 0,35–0,5 (32%), 0,25–0,35 (20,6%), 0,35 > (3,1%).

J Chem Technol Biotechnol 79:1228–1242 (online: 2004) 1229

Machine Translated by Google

M Khanahmadi et al.

14

67

32,8 32,8 32,8 32,8 32,8 32,8

5

8

10

10 9

15

13

4

2

12

1

11

1 – Soprador de anel de água, 2 – chiller, 3 – desembaçador, 4 – purgador e filtro, 5 – rotâmetro, 6 – sensores PT100, 7 – biorreator,

8 – cama, 9 – placa de resfriamento, 10 – isolante, 11 – bomba peristáltica, 12 – aquecedor, 13 – chiller, 14 – monitores de temperatura,

15 – computador.

Figura 1. Montagem experimental da fermentação em estado sólido.

Isolador

cm

3 Fluxo de ar

CO2

x

cm

3 superiorcamada WV

O2 Q

camada

intermediária camada inferior

fluxo de água

cm

1,5 20 cm 40 cm 20 cm

Figura 2. Detalhes internos do fermentador de estado sólido.

2.3 Amostragem de solução de amido a 1% (p/v) em 0,1 mol cm-3 de citrato

Durante as corridas de fermentação, as amostras foram coletadas por tampão (pH 4) e incubado a 60 ÿC por 15 min.

cortando um cubo da cama. Foi então substituído A atividade enzimática foi então interrompida aquecendo o

por substrato inoculado, a fim de minimizar a mistura em água fervente por 5 minutos. Então, 0,250 cm3

influência da remoção da amostra na fermentação. da mistura foi adicionado a 1 cm3 de di-nitro salicílico

Cada amostra foi cortada em três camadas de 1 cm de espessura e reagente ácido e aquecido por mais 5 min em ebulição

nomeada como camada inferior (adjacente à placa de resfriamento), água seguida de resfriamento em água gelada. Dez cm3 de

camada superior (adjacente ao headspace) e camada intermediária. água foi adicionada à mistura e sua absorbância

A atividade da glicoamilase, pH e teor de umidade foram foi lido a 540 nm. As leituras foram corrigidas para

medidos separadamente para cada camada. teor de glicose da amostra, que foi determinado

Para testar a atividade enzimática, 10 g da amostra seguindo o mesmo procedimento, exceto que o

foi lavado com lama duas vezes com 100 cm3 de água em enzima foi inativada por fervura antes da adição

um balão de 250 cm3 agitado por 30 min e filtrado. UMA de solução de amido. Uma curva de calibração foi produzida

Uma alíquota de 0,250 cm3 do filtrado foi adicionada a 2 cm3 usando soluções padrão de glicose.

1230 J Chem Technol Biotechnol 79:1228–1242 (online: 2004)

Machine Translated by Google

Uso de superfícies de resfriamento em biorreatores de bandeja de fermentação em estado sólido

Para determinar o teor de umidade, 10 g de amostra foram secos a A mudança na matéria seca total no leito pode ser avaliada como:

85 ÿC por 24 h em estufa e a redução de peso foi medida.

Para a medição do pH, 5 g da amostra foram misturados

rw = (ÿ/ÿ)MH2OrCO2 rdm (9)

completamente com 10 cm3 de água e seu pH foi medido.

= ÿrw ÿ MCO2 rCO2 ÿ MO2 rO2 (10)

3.2 Balanços de massa e energia Em um

trabalho relacionado, um balanço de energia do leito foi desenvolvido

como:15

3 MODELO MATEMÁTICO 3.1

Biocinética Um modelo logístico tem ÿ2T

rH + k + Hw ÿx2

sido usado para descrever o crescimento de A niger em estudos

relatados na literatura.16 De acordo com este trabalho, um crescimento ÿ Cwv ÿCwv

ÿ

ÿ

ÿ

+(T-Tref)

considerável ocorre a 50 ÿC, no entanto, resultados experimentais Dwv ÿx ÿ ÿx ÿt

relatados não mostram crescimento de A niger ATCC 10 864 em farelo

ÿCdm ÿCw ÿCwv

ÿT Cpdm +Cpw +Cpwv

ÿt ÿt ÿt

de trigo acima de 45 ÿC.17 Para dar conta da presente observação, o = (11)

ÿt CpdmCdm + CpwCw + CpwvCwv

modelo logístico usado neste estudo foi modificado para incorporar um

fator polinomial empírico de segunda ordem na temperatura na faixa de

No entanto, os balanços de massa foram alterados neste trabalho para

40-50 ÿC e foi definido como zero acima 50 ÿC. Assim, o modelo

incorporar a porosidade do leito nas formulações.

cinético adotado é:

Neste caso, um coeficiente de difusão, concentração e área de

transferência mais realistas substituem os aparentes. Observando que

ÿb b a porosidade do leito muda no tempo e no espaço ao longo da

= µb 1 ÿ bm (1)

ÿt fermentação, este tratamento introduz os verdadeiros gradientes como

forças motrizes da transferência de massa no leito.

em que µ é definido como:

O fluxo de líquido em leitos de partículas sólidas é um processo

T < 40 ÿC complicado causado pela gravidade, fluxo capilar, retração e difusão.

µopt(µwµT)0,5

As contribuições relativas desses mecanismos dependem da estrutura

µopt(µwµT)0,5(e1T2 + e2T + e3) 40 ÿC < T

µ= < 50 ÿC e do teor de umidade do sólido. Além disso, a difusividade do líquido

em sólidos está sob a influência da umidade.18,19 Dito isto, foi

0 50 ÿC < T (2) assumido neste trabalho que o fluxo de líquido no leito é Fickiano com

um 'coeficiente de difusão' constante de Dw. Portanto, os balanços de

Enquanto:

materiais para água, oxigênio, dióxido de carbono e matéria seca são

os seguintes:

µw = exp(D1a3 W + D2a2 W + D3aw + D4) (3)

ÿEA1

Af exp

1 RT

µT = (4) ÿCw ÿCwv ÿ ÿ Cwv

µopt ÿEA2 =rÿ ÿ Dwv

1 + Bexp ÿt ÿt ÿx ÿ ÿx ÿ

RT

ÿ Cw

+ Dw ÿ (1 ÿ ÿ) ÿx (12)

ÿx 1ÿÿ

O consumo de oxigênio e a produção de CO2 foram relacionados ao

crescimento e manutenção, enquanto a produção de calor foi relacionada ÿCO2 ÿ = rO2 + DO2 ÿt ÿx ÿ CO2

ao consumo de O2 como: (13)

ÿ ÿx ÿ

ÿCCO2 ÿ = rCO2 + DCO2 ÿt ÿx ÿ CCO2

1 1 ÿb (14)

rO2 = ÿ + mO2 bCdm0 (5) ÿ ÿx ÿ

YX/O2 b ÿt

ÿCdm

1 1 +ÿb = rdm (15)

rCO2 = mCO2 bCdm0 (6) ÿt

YX/CO2 ÿtb rH

= ÿYQ/O2 rO2 (7) Deve-se notar que A niger, como outros fungos filamentosos, é um

aeróbio estrito, por isso é de importância crucial para o crescimento

Assumindo que os únicos metabólitos voláteis são H2O e CO2: que haja oxigênio suficiente disponível em todos os pontos dentro do

leito. Os fungos que produzem hifas aéreas abundantes retiram a maior

parte do oxigênio necessário diretamente da fase gasosa.20

Conseqüentemente, a concentração de oxigênio na fase gasosa é uma

ÿ O2 + ÿCH1,75O0,68N0,05 ÿÿÿÿ ÿCO2 + ÿH2O

medida da disponibilidade de oxigênio para os fungos.

+ biomassa + não voláteis (8)

J Chem Technol Biotechnol 79:1228–1242 (online: 2004) 1231

Machine Translated by Google

M Khanahmadi et al.

Supondo que a fase gasosa nos espaços vazios do leito esteja em Quanto às concentrações de oxigênio e dióxido de carbono, as

equilíbrio com a fase sólida úmida, a concentração aparente de vapor condições apropriadas são:

de água pode ser dada como:

ÿ CO2 =0 (27)

Cwv = ÿawCsat (16) ÿx ÿ

ÿ(Cwv/ÿ) ÿCsat ÿaw ÿ CCO2

= ah + Csat (17) =0 (28)

ÿt ÿt ÿt ÿx ÿ

em que Csat é o conteúdo de vapor do ar saturado dado pela correlação

de Antoine como:

3.4 Equilíbrios do fluxo de ar A transferência

Csat = exp(10,652 ÿ 4111/T) (18) de energia do leito para o fluxo de ar ocorre por condução e evaporação

da água. As equações governantes são:

A relação empírica para a atividade de água do farelo de trigo foi

relatada como:15

qac = Ahh(T@x=L ÿ Ta) (29)

0,267

aw = 0,7254 + 2.2 (19) wa = Ahmÿ(Cwv@x=L/ÿ ÿ Cwva) (30)

CDM

1 + 0,043 qav = Hwwa (31)

Cw

qa = qav + qac (32)

Em um sistema trifásico sólido-líquido-gás, a 'porosidade da fase

gasosa' pode ser escrita como:21

Assume-se que o fluxo de ar que passa pela superfície do leito está

em condições pseudo-estacionárias. Usando esta suposição, as

Cdm Cw

ÿ = 1 ÿ ÿdm ÿ

(20) características do ar são dadas como:

ÿw

Tao = Tai + qac/ Cpa/ ma (33)

3.3 Condições de fronteira

Assumindo que a evaporação direta da superfície superior é desprezível Ta = (Tao + Tai)/2 (34)

em comparação com a difusão de vapor do interior do leito para a

Cwvao = Cwvai + wa/(ma/ÿa) (35)

corrente de ar, os balanços de água e energia levam a duas condições

de fronteira independentes nesta fronteira: Cwva = (Cwvao + Cwvai)/2 (36)

ÿ Cwv Cwv@x=L

ÿDwvÿ = hmÿ ÿ Cwva (21) 3.5 Balanço de energia para fluxo de água de resfriamento

ÿx ÿ ÿ

A transferência de energia do leito para a água de resfriamento ocorre

ÿT tanto por condução quanto por condensação de vapor de água:

ÿk = hh(T@x=L ÿ Ta) ÿx (22)

Além disso, as condições de contorno relevantes para oxigênio e ÿT

dióxido de carbono nesta superfície são: qwc = Ak (37)

ÿx

x=0

ÿ CO2 ÿ Cwv

CO2@x=L

ÿDO2 ÿ = hmÿ ÿ CO2a (23) ÿ qwv = ÿ HwvADwv ÿx (38)

ÿx ÿ ÿ ÿ ÿx ÿ

x=0

ÿ CCO2 qw = qwv + qwc (39)

CCO2@x=L

ÿDCO2 ÿ = hmÿ ÿ CCO2a

ÿx ÿ ÿ

Tco = Tci + qw/ Cpw/ mw (40)

(24) Tc = (Tco + Tci)/2 (41)

Na interface leito/placa de resfriamento, assume-se que o vapor de

água chega à placa por difusão através do espaço vazio, condensa e 3.6 Estimação de parâmetros A

difunde-se no leito. Portanto, o balanço de massa relevante fornece:

Tabela 2 apresenta todos os parâmetros e variáveis que aparecem na

formulação do modelo. Vários parâmetros físicos e biológicos

ÿ ÿ ÿ ÿ Cw incorporados no modelo estão listados na tabela juntamente com seus

Cwv

Dwv = ÿDw ÿx (1 ÿ ÿ) ( ) ÿx 1 ÿ ÿ valores e as referências de onde foram retirados. Os parâmetros

ÿx ÿ ÿx ÿ

medidos ou estimados diretamente neste estudo são discutidos abaixo:

(25)

A temperatura do leito na placa é assumida como igual à da água de

resfriamento: 3.6.1 Condutividade térmica A

condutividade térmica do leito foi determinada pelo estudo do

T@x=0 = Tc (26) comportamento de resfriamento em estado não estacionário de

1232 J Chem Technol Biotechnol 79:1228–1242 (online: 2004)

Machine Translated by Google

Uso de superfícies de resfriamento em biorreatores de bandeja de fermentação em estado sólido

Tabela 2. Notação e valores usados para parâmetros

Símbolo Valor e unidades Significado Referência

ah

—

Atividade de água da cama

UMA 0,8 × 0,23 = 0,184 m2 7,483 Área interfacial do ar do leito e da placa de resfriamento do leito

27

Af × 107 sÿ1 kg kg-IDWÿÿ1 Fator de frequência para o numerador da eqn (4)

b 0,25 kg kg-IDWÿ1 1,3 × Concentração de biomassa seca

bm 1047 mol m-leitoÿ3 mol Concentração máxima de biomassa seca possível

27

B mÿ3 kg m-leitoÿ3 kg Constante de ajuste para o denominador da eqn (4)

CCO2 m-leitoÿ 3 mol m-leitoÿ3 Concentração de CO2 no leito

CCO2a mol mÿ3 1180 J Concentração de CO2 no ar a granel

CDM kgÿ1 Kÿ1 2500 J kgÿ1 Concentração de matéria seca no leito

Cdm0 Kÿ1 4216 J kgÿ1 Kÿ1 Concentração inicial de matéria seca no leito

CO2 2000 J kgÿ1 Kÿ1 kg Concentração de O2 no leito

CO2a mÿ3 kg m- cama-3 Concentração de O2 no ar a granel

18

Cpa kg m-cama-3 kg m-3 kg Capacidade de calor do ar úmido

15

Cpdm m-3 Capacidade calorífica específica da matéria seca

18

Cpw Capacidade calorífica específica da água líquida

15

Cpwv Capacidade calorífica específica vapor de água

Csat Concentração de vapor de água no ar saturado

Cw Concentração de água líquida no leito

Cwv Concentração de vapor de água no leito

Cwva Concentração média de vapor de água no ar

Cwvai Concentração de vapor de água no ar no biorreator

entrada

Cwvao kg m-3 Concentração de vapor de água no ar no biorreator

tomada

CC 0,056 m Diâmetro equivalente do canal de ar no

biorreator

m2 sÿ1 Coeficiente de difusão de CO2 no leito

DCO2

m2 sÿ1 Coeficiente de difusão de O2 no leito

DO2

Dw m2 sÿ1 Coeficiente de difusão da água líquida no leito

Dwv m2 sÿ1 Coeficiente de difusão do vapor de água no leito

16

D1 618.9218 Constante de ajuste da eqn (3)

16

D2 ÿ1863.527 Constante de ajuste da eqn (3)

16

D3 1865.097 Constante de ajuste da eqn (3)

16

D4 ÿ620,6684 Constante de ajuste da eqn (2)

e1 0,010418 Kÿ2 Constante de ajuste da eqn (2)

e2 ÿ6,706 Kÿ1 Constante de ajuste da eqn (2)

e3 1079,2 Constante de ajuste da eqn (2)

16

EA1 70 225 J molÿ1 Energia de ativação para o numerador da eqn (4)

16

EA2 283 356 J molÿ1 kg Energia de ativação para o denominador da eqn (4)

Ga mÿ2 sÿ1 W mÿ2 Velocidade de massa do fluxo de ar no biorreator

hh Kÿ1 Coeficiente de transferência de calor entre a superfície do leito

e fluxo de ar

hum m sÿ1 Coeficiente de transferência de massa entre a superfície do leito

e fluxo de ar

k W m-1 K-1 Condutividade de calor na cama

eu 0,03 m Altura da cama

mãe kg sÿ1 Taxa de fluxo de massa de ar no biorreator

mCO2 0,00014 mol kgÿ1 sÿ1 0,00014 Coeficiente de manutenção para CO2 Presumido

mO2 mol kgÿ1 sÿ1 kg sÿ1 Coeficiente de manutenção para O2 Presumido

mw Taxa de fluxo de massa de água de resfriamento no resfriamento

prato

18

MCO2 0,044 kg mol-1 Peso molecular de CO2

18

MH2O 0,018 kg mol-1 Peso molecular da água

18

MO2 0,032 kg mol-1 Peso molecular de O2

qa C Taxa de remoção de calor do biorreator via fluxo de ar

qac C Taxa de transferência de calor para o ar por convecção

qav C Taxa de transferência de energia para o ar via evaporação de

agua

qw C Taxa de remoção de calor do biorreator via água

fluxo

J Chem Technol Biotechnol 79:1228–1242 (online: 2004) 1233

Machine Translated by Google

M Khanahmadi et al.

Tabela 2. Continuação

Símbolo Valor e unidades Significado Referência

qwc C Taxa de transferência de calor para a água de resfriamento via

condução

qwv C Taxa de transferência de calor para a água de resfriamento via

condensação de vapor

Qtot kJ Calor total removido da cama durante

fermentação

Qw kJ O calor total transferido para a água de resfriamento durante

fermentação

rCO2 mol m-leitoÿ3 sÿ1 kg Taxa de produção volumétrica de CO2

rdm m-leitoÿ3 sÿ1 mol m- Taxa de consumo volumétrico de matéria seca

rH leitoÿ3 sÿ1 mol m- Taxa de produção volumétrica de calor

rO2 leitoÿ3 sÿ1 mol m- Taxa de consumo volumétrico de O2

rw leitoÿ3 sÿ1 8,314 J Taxa de produção volumétrica de água

R molÿ1 K-1

18

Constante de gás universal

t s Tempo

t90% h Tempo de fermentação necessário para atingir 0,9bm

T K Temperatura

Ta K Temperatura média do ar no biorreator

Tai K Temperatura do ar na entrada do biorreator

Tao K Temperatura do ar na saída do biorreator

Tc K A temperatura média da água de resfriamento no

biorreator

Tci K Temperatura da água de resfriamento na entrada do biorreator

Tco K Temperatura da água de resfriamento na saída do biorreator

Tref 267 mil Temperatura de referência

wa kg sÿ1 Taxa de evaporação da água do leito para

o ar

Wa g Água retirada do leito via fluxo de ar durante

fermentação

x m Coordenada de posição vertical

26

YX/CO2 0,0285 kg molÿ1 Produção de biomassa por mol de CO2 produzido Igual a YX/O2

28

YX/O2 0,0285 kg molÿ1 4,6 Produção de biomassa por mol de O2 consumido

× 105 J molÿ1

29

YQ/O2 Calor metabólico liberado por mol de consumido

O2

ÿ,ÿ,ÿ,ÿÿ/ÿ Coeficientes estequiométricos da eqn (8)

1.2 Razão de água metabólica para o CO2 metabólico Presumido24

18

Hw 22,7 × 105 J kgÿ1 Calor latente de evaporação da água

ÿ

—

Porosidade da cama

µ sÿ1 Taxa de crescimento específica

9 × 10ÿ5 sÿ1

16

µopt Taxa de crescimento específica ideal

µT Taxa de crescimento específico fracionário com base em

temperatura

µw Taxa de crescimento específico fracionário com base em aw

ÿa kg mÿ3 Densidade do ar úmido

26

ÿdm 840 kg mÿ3 Densidade da partícula de substrato seco

18

ÿw 994 kg mÿ3 Densidade da água líquida

ÿ 2 Tortuosidade da cama Presumido

ÿ IDW: Peso seco inicial.

a cama aquecida quando sujeita a um dissipador de calor frio. Façam 3.6.2 Coeficientes de transferência de calor e massa

isso, o biorreator foi carregado por substrato autoclavado O coeficiente de transferência de calor foi

a 40 ÿC para dar uma espessura de leito de 5 cm. O Superior desenvolvido para operações de secagem ao ar como: 18

parte da cama foi isolada e água a 10 ÿC

foi passado no fundo. Temperatura transitória

G0.8

perfis da cama foram registrados e comparados com h = 8,8 (42)

uma

D0.2

c

dados teóricos gerados pelo modelo matemático

correr para as mesmas condições. Uma condutividade térmica

de 0,19 W mÿ1 Kÿ1 deu o melhor ajuste de teórico e Em baixas velocidades do ar, esta correlação não fornece resultados realistas.

dados experimentais. figuras. Nestas condições, um valor mínimo de

1234 J Chem Technol Biotechnol 79:1228–1242 (online: 2004)

Machine Translated by Google

Uso de superfícies de resfriamento em biorreatores de bandeja de fermentação em estado sólido

hh = 1,5Wmÿ2 Kÿ1 foi usado o que corresponde a Observando que o leito é composto de partículas grosseiras, um

um sistema de convecção livre. tortuosidade tão baixa quanto 2 foi usada resultando em Dwv = 1,3 ×

O coeficiente de transferência de massa foi estimado a partir de 10ÿ5 m2 sÿ1. Este valor produziu modelo realista

o coeficiente de transferência de calor usando o psicrométrico previsões de distribuição de umidade no leito.

razão para o sistema ar-vapor de água: 22 Usando a mesma metodologia, DO2 e DCO2 foram

estimado como sendo DO2 = DCO2 = 1 × 10ÿ5 m2 sÿ1. Esses

os valores sugerem nenhuma limitação de oxigênio e/ou acúmulo de CO2

hm = hh/950 (43)

na cama, o que está de acordo com o nosso

resultados experimentais e a literatura citada.3,15

Essas correlações devem ser usadas com cuidado devido à

as diferenças inerentes entre SSF e secagem ao ar

operações que foram originalmente desenvolvidas 3.6.4 Coeficiente de difusão da água

por. A secagem no leito em SSF é o resultado do calor interno Como descrito anteriormente, um coeficiente de difusão para a água

geração; consequentemente, os fluxos de calor e massa foi adotado neste trabalho. O valor utilizado para este

têm a mesma direção enquanto ocorrem em direções opostas parâmetro foi tomado como 1 × 10ÿ10 m2 sÿ1 para se ajustar melhor

direções na secagem ao ar. os dados experimentais, e particularmente a umidade

conteúdo da camada de leito adjacente à placa de resfriamento.

3.6.3 Coeficientes de difusão de vapor de água, O2 e

CO2 na cama 3.7 Solução modelo

Na modelagem de bandejas SSF, a transferência de massa é geralmente Para resolver o sistema de equações diferenciais parciais,

analisado com base na área total da seção transversal e as diferenças espaciais foram aproximadas por

portanto, um coeficiente de difusão efetivo é adotado.14,15 diferenças usando elementos de tamanho igual. O resultado

Para meios porosos com poros grandes, a eficácia equações diferenciais ordinárias foram resolvidas através do

coeficiente de difusão está relacionado com a porosidade e método explícito com passos de tempo apropriados.

tortuosidade como: 18

Def

wv = Db wvÿ/ÿ (44)

4 RESULTADOS

O Db wv é o coeficiente de difusão do vapor de água em Os resultados obtidos em experimentos e modelos

o ar a granel, com um valor de 2,58 × 10ÿ5 m2 sÿ1. 22 soluções são apresentadas a seguir. A princípio, a validade

Deve-se notar que ao longo da fermentação em estado sólido, do modelo é verificado. Em seguida, o crescimento da

grandes mudanças na porosidade ocorrem à medida que biorreator é investigado usando vários meios. Finalmente,

como resultado, particularmente, da condensação do vapor de água. os efeitos da placa de resfriamento e fluxo de ar no desempenho

Para explicar este fenômeno, todas as massas de fase gasosa de biorreator são discutidos.

as transferências foram analisadas com base na área da seção

transversal livre dos poros. Conseqüentemente, a difusão 4.1 Validação do modelo

coeficiente é estimado como:

A validação do modelo desenvolvido foi investigada via

comparando suas previsões com os resultados de três

Dwv = Dwvb/ÿ (45) fermentações realizadas em diferentes condições

Tabela 3. Detalhes das fermentações SSF

Nº do experimento

Especificação 1 2 3

Inoculação (esporos g-substrato-úmido-1) 5,3 × 107 3 × 107 6,6 × 106

Tempo de fermentação (h) 60 60 50

Taxa de fluxo de água (dm3 min-1) 0,2 0,215 0,2

Taxa de fluxo de ar (dm3 min-1) 70 180 20

Velocidade do ar sobre o leito (m sÿ1) 0,15 0,4 0,044

Redução do peso do leito (g g-peso seco inicialÿ1) 0,3 0,29 0,21

Água evaporada total calculada usando umidades medidas (g) 898 792 288

Calor transferido para o ar via evaporação (kJ) 2039 1798 653

Calor total transferido para o ar por condução (kJ) 560 444 140

Calor total transferido para água de resfriamento (kJ) 3648 3070 3656

Calor total removido do leito (kJ) 6247 5312 4450

Porção de calor removida pela água de resfriamento (%) 58 57,8 82

Água evaporada total, prevista pelo modelo (g) 591 544 238

Erro na previsão de perda de água do beda (%) ÿ34 ÿ31 ÿ17

Produção de calor metabólico total prevista pelo modelo (kJ) 7027 5993 5932

Erro na previsão de calor metabólico (%) 12,5 12,8 33,3

uma

Erro = 100 × (previsto ÿ medido)/medido.

J Chem Technol Biotechnol 79:1228–1242 (online: 2004) 1235

Machine Translated by Google

M Khanahmadi et al.

este estudo. A Tabela 3 apresenta os detalhes desses 44

experimentos. Usando o aumento de temperatura medido da UMA x=0,3cm

42

x=1,5cm

água de resfriamento, a taxa de transferência de calor para a

x=2,5cm

placa de resfriamento foi calculada e sua integração deu o calor 40

total removido através da placa de resfriamento durante o curso 38

da fermentação. A transferência de calor para o ar por condução Temperatura

(°C)

36

foi calculada da mesma forma. A transferência de energia para o

ar via evaporação da água foi estimada através da medição da 34

perda de peso seco e úmido do leito. A soma desses dois valores 32

deu a energia total transferida para o ar durante a fermentação.

30

Desprezando a quantidade de energia acumulada no leito, a taxa

de geração de calor metabólico será igual à soma da transferência 0,8

B

de calor para o ar e a água de resfriamento. Este parâmetro pode 0,7

ser considerado como uma medida da taxa média de crescimento

0,6

dentro do leito.

0,5

Umidade

g-1)

(g

Os resultados detalhados dos experimentos são apresentados 0,4

nas Figuras 3-5. As temperaturas previstas e medidas de vários 0,3

camada inferior

locais dentro do leito estão representadas nas Figuras 3(A), 4(A) 0,2 camada intermediária

e 5(A). As Figuras 3(B), 4(B) e 5(B) comparam o teor de umidade camada superior

0,1

simulado e medido das três camadas do leito. A temperatura

0,0

medida e prevista da água de resfriamento na saída do biorreator

é apresentada nas Figuras 3(C), 4(C) e 5(C). As Figuras 3(D), 35

4(D) e 5(D) representam as temperaturas do ar de saída medidas C

e previstas. 34

Com referência às figuras mencionadas e à Tabela 3, as 33

previsões do modelo concordam razoavelmente bem com os Temperatura

(°C)

resultados experimentais, embora alguns desvios sejam visíveis. 32

Em todos os casos, o modelo prevê ligeiramente as temperaturas

do ar e da saída de água de resfriamento. As temperaturas nas 31

partes superiores da cama também são superestimadas.

Aparentemente, isso é consequência de uma previsão exagerada

30

da taxa de liberação de calor (Tabela 3), que por sua vez pode

resultar do fato de que um valor constante para YX/O2 foi usado 35

no modelo, enquanto que para o crescimento de Trichoderma D

34

reesei em farelo de trigo, seu valor varia amplamente com a

33

temperatura.23 Outra fonte de erro pode ser desvios da cinética

de crescimento do modelo logístico. Como será discutido mais Temperatura

(°C)

32

adiante, o crescimento de A niger ATCC 10 864 em farelo de 31

trigo mostra um padrão de crescimento diáuxico em algumas

30

ocasiões. Outra fonte de superprevisão de liberação de calor que

se torna importante nas horas finais da fermentação é que uma 29

fase de morte não foi incorporada ao modelo. A imprecisão das

28

correlações mostradas nas equações (42) e (43) na previsão dos 0 10 20 30 40 50 60

coeficientes de transferência de calor e massa correspondentes Tempo de fermentação (h)

à vazão de ar de 180 dm3 minÿ1 parecem ser parcialmente

Figura 3. Dados experimentais (pontos e linhas grossas) e previsões

responsáveis por maiores erros na previsão da temperatura do do modelo (linhas finas) para vários parâmetros durante o curso da

leito. fermentação com uma vazão de ar de 70 dm3 minÿ1. A: Temperaturas a

diferentes distâncias da placa de resfriamento; B: teor médio de umidade

das camadas do leito; C: temperatura da água de resfriamento na entrada

e saída do biorreator; D: temperatura do ar na entrada e saída do

As ocorrências posteriores de crescimento exponencial no

biorreator. Todos os outros parâmetros experimentais estão indicados nas

experimento 3 podem ter duas razões. De acordo com a Tabela Tabelas 1–3.

3, sua inoculação foi quase uma ordem de grandeza menor que

a dos outros dois experimentos. Além disso, de acordo com a

Fig. 5, a temperatura do leito do experimento 3 foi de 4.2 Monitoramento do

aproximadamente 26 ÿC durante as primeiras 10 h de fermentação, crescimento A determinação direta de biomassa é geralmente

enquanto foi de 30 ÿC para os outros dois experimentos. impossível na maioria dos sistemas SSF. Até mesmo o método

de estimativa baseado na glucosamina costuma ser questionável, uma vez que o

1236 J Chem Technol Biotechnol 79:1228–1242 (online: 2004)

Machine Translated by Google

Uso de superfícies de resfriamento em biorreatores de bandeja de fermentação em estado sólido

44 44

x=0,3 cm UMA

42

42 UMA

x = 1,5 cm

40

40 x = 2,5 cm x=0,3 cm

38

x = 1,5 cm

36

38

x = 2,5 cm

Temperatura

(°C) Temperatura

(°C)

34

36 32

34 30

28

32 26

30 24

0,8

0,8 B

0,7

0,7 B

0,6

0,6

0,5

0,5 Umidade

g-1)

(g

Umidade

g-1)

(g

0,4

0,4 camada inferior

0,3

0,3 camada intermediária

camada inferior

0,2

0,2 camada superior

camada intermediária 0,1

0,1 camada superior

0

0

31

35 C

30

C

29

34

28

33 Temperatura

(°C)

27

Temperatura

(°C)

26

32

25

31 24

23

30

36

D

35

D

34

34

33 32

Temperatura

(°C)

32

Temperatura

(°C) 30

31

28

30

29 26

0 10 20 30 40 50

28

0 10 20 30 40 50 60 Tempo de fermentação (h)

Tempo de fermentação (h)

Figura 5. Dados experimentais (pontos e linhas grossas) e previsões do

modelo (linhas finas) para vários parâmetros durante o curso da fermentação

Figura 4. Dados experimentais (pontos e linhas grossas) e previsões do

com uma vazão de ar de 20 dm3 minÿ1. A: Temperaturas a diferentes distâncias

modelo (linhas finas) para vários parâmetros durante o curso de uma

da placa de resfriamento; B: teor médio de umidade das camadas do leito; C:

fermentação com uma vazão de ar de 180 dm3 minÿ1. A: Temperaturas a

temperatura da água de resfriamento na entrada e saída do biorreator; D:

diferentes distâncias da placa de resfriamento; B: teor médio de umidade das

temperatura do ar na entrada e saída do biorreator.

camadas do leito; C: temperatura da água de resfriamento na entrada e saída

Todos os outros parâmetros são indicados nas Tabelas 1–3.

do biorreator; D: temperatura do ar na entrada e saída do biorreator.

Todos os outros parâmetros são indicados nas Tabelas 1–3.

4.2.1 Crescimento na cultura do

frasco Os parâmetros monitorados durante o crescimento na

cultura do frasco são apresentados na Fig 6. Um padrão lógico

O teor de glucosamina da biomassa varia muito durante a de mudança é observado para todos os parâmetros.

fermentação.24 No entanto, algumas tendências de mudanças Um crescimento de niger em meio não tamponado é

em outros parâmetros, como matéria seca, pH e atividade da acompanhado por um padrão bem conhecido de mudança de

glucoamilase, podem ser monitoradas como medidas indiretas pH, que é a diminuição na fase de crescimento rápido e

de crescimento. aumento nas fases posteriores (Fig. 6). A redução do pH pode resultar de

J Chem Technol Biotechnol 79:1228–1242 (online: 2004) 1237

Machine Translated by Google

M Khanahmadi et al.

)

5,5 500 5,5

UMA

média de todas as camadas

pH

5 camada inferior

5 da matéria seca 400

GAA

4,5

4,5 300 Matéria

seca

iw)

10

(g/

g-

4

matéria

seca

10g-

iw)

(g/

pH

e 4 200 3,5

glicose

min-1

(µmol

dw-1

GAA

g-

3

3,5 100

6,5

B

camada inferior

0 3 0 10 20 30 40 50 60 70 80 6,0

pH camada intermediária

camada superior

Tempo de fermentação (h)

5,5

Figura 6. Tendência de várias medidas de crescimento durante o curso da

fermentação em cultura em frasco de A niger ATCC 10 864 em farelo de trigo 5,0

a 30 ÿC. O teor de matéria seca é apresentado em g/10 g de substrato úmido

inicial. 4,5

4,0

produção de ácidos orgânicos e/ou consumo de amônia. O

consumo de ácidos e/ou liberação de amônia causada pelo 500

uso de proteína como fonte de carbono aumentará o pH nas C

fases posteriores da fermentação. 400 camada inferior

O teor de matéria seca do meio reduz-se devido ao camada intermediária

consumo de substratos não voláteis e à produção de 300 camada superior

metabolitos voláteis, nomeadamente dióxido de carbono e

água. De acordo com a Figura 6, a mudança da matéria 200

glicose

dw-1)

min-1

(µmol

GAA

g-

seca ilustra uma tendência de crescimento diauxico de

100

maneira inversa. Após uma fase lag de matéria seca

constante, há um rápido decréscimo, indicando uma fase

0

de crescimento logarítmico. Segue-se uma redução mais

lenta do peso seco, indicando a continuação do crescimento 0,3

a uma taxa reduzida. Esta tendência parece ter resultado D

0,25

da composição do substrato. O farelo de trigo contém

poucas porcentagens de açúcares livres.25,26 Isso pode 0,2

ser aumentado ainda mais como resultado da esterilização Biomassa

kg-1)

(kg

0,15

prolongada do farelo úmido acidificado. Parece que o fungo camada inferior

se alimenta desses açúcares nos estágios iniciais de 0,1 camada intermediária

crescimento até cair abaixo de um valor limite. Em seguida, camada superior

0,05

inicia-se a liberação de enzimas hidrolisantes e, em

particular, de glicoamilase (Fig. 6). A mudança da fonte de 0

0 10 20 30 40 50 60

carbono de açúcares livres para carboidratos e/ou proteínas

poliméricos pode causar a ocorrência do padrão de Tempo de fermentação (h)

crescimento diauxico e desvios da cinética de crescimento Figura 7. Monitoramento de vários meios de crescimento na cama.

do modelo logístico mencionado, fenômeno que também é A: Variações previstas e medidas da concentração de matéria seca na

relatado em outros estudos relacionados.17 camada inferior e na média das três camadas; B: pH medido; C: atividade

de glicoamilase medida; D: modelo de previsão de crescimento; as

condições são as mesmas do experimento 1, conforme apresentado nas

4.2.2 Extensão do crescimento no

Tabelas 1–3. O teor de matéria seca é apresentado em g/10 g de

biorreator Medindo os mesmos parâmetros dos cultivos em substrato úmido inicial.

frascos, o crescimento da biomassa foi estimado em

diferentes camadas dentro do leito (Fig. 7). De acordo com

a Figura 7(A), a perda de matéria seca na camada inferior biomassa na hora 25 de fermentação. O crescimento nas

é mais rápida que a média das três camadas, indicando um camadas intermediária e superior começa ao mesmo tempo,

crescimento rápido na camada inferior. Isto é confirmado mas é desacelerado mais tarde. Como resultado, a biomassa

pela tendência de pH e atividade de glucoamilase, conforme máxima é alcançada nas camadas mencionadas somente

ilustrado na Fig 7 (B e C). O modelo de previsão do após 40 e 60 horas de fermentação, respectivamente. A

diminuição

crescimento da biomassa concorda bem com os resultados mencionados (Fig.do crescimento nas camadas superiores é

7(D)).

O modelo prevê um crescimento rápido na camada inferior devido à alta temperatura e baixa atividade de água causada

que começa na hora 10 e atinge um máximo pela evaporação.

1238 J Chem Technol Biotechnol 79:1228–1242 (online: 2004)

Machine Translated by Google

Uso de superfícies de resfriamento em biorreatores de bandeja de fermentação em estado sólido

1 44

42 UMA

0,8

UMA

40

x=0cm (°C)

T

0,6 38

x=1cm

CO2a

(CO2/

ÿ) / x=2cm 36

x=3cm

0,4

34

0,2 32

30

0

100

1 B

80

0,8

60

B

umidade

(%)

0,6

40

CO2a

(CO2/

ÿ)/

0,4 20

0,2 0

100

0

0 10 20 30 40 50 60 C

90

Tempo de fermentação (h)

80

Figura 8. Modelo de previsão da concentração de oxigênio no leito durante a

fermentação, A: DO2 = 1 × 10ÿ5 m2 sÿ1; B: DO2 = 3 × 10ÿ6 m2 sÿ1; as

70

legendas são as mesmas para ambas as figuras. As condições são as mesmas vapor

água

m-3)

de

(g

do experimento 1, conforme apresentado nas Tabelas 1–3.

60

O crescimento rápido na camada inferior indica que o 50

oxigênio não é limitante na profundidade do leito. Este 1

fato permite estimar um valor apropriado de DO2 . As

previsões do modelo para a concentração de oxigênio 0,95 D

durante a fermentação para dois valores diferentes de

difusividade de oxigênio são mostradas na Fig 8. É claro atividade

aquática

0,9

que com DO2 = 3 × 10ÿ6 m2 sÿ1 a concentração de

oxigênio na camada inferior seria limitante do crescimento

0,85

enquanto DO2 = 1 × 10ÿ5 m2 sÿ1 prevê que a

concentração de oxigênio permanece suficientemente

0,8

alta na camada inferior para não limitar o crescimento.

Isso sugere que o valor assumido de tortuosidade e, 1

portanto, DO2 está próximo do valor real. E

0,8

4.3 Desempenho da bandeja porosidade 0,6

Nos biorreatores convencionais do tipo bandeja, o ar é usado tanto

para o fornecimento de oxigênio quanto para a remoção de calor 0,4

do leito. O ar, fluindo sobre e sob as bandejas, remove o calor por

0,2

condução e resfriamento evaporativo.

Se a bandeja for perfurada, o resfriamento evaporativo ocorre de

ambos os lados. No projeto de bandeja estudado neste trabalho o 0 1,5 01230,5 2,5

fluxo de ar sob a bandeja é substituído por um fluxo de água de x (cm)

resfriamento. Como resultado, tanto a placa de resfriamento quanto

Figura 9. Perfis do modelo previsto. A: Temperatura, B: teor de umidade

o fluxo de ar podem afetar o desempenho da bandeja e seus dos sólidos, C: concentração de vapor de água na fase gasosa, D:

efeitos são analisados nesta seção a uma altura de leito constante. atividade de água e E: porosidade dentro do leito na 20ª hora de

fermentação. Os pontos em A são temperaturas medidas. As condições

são as mesmas do experimento 1, conforme apresentado nas Tabelas 1–3.

4.3.1 Efeito da placa de

resfriamento O efeito mencionado pode ser visualizado através

da investigação de perfis de diferentes parâmetros dentro do leito sob a bandeja diminui a resistência à transferência de calor no

no momento de máxima geração de calor metabólico (Fig. 9). lado do fluido, de modo que a temperatura do leito na interface ar/

Substituindo o fluxo de ar pelo fluxo de água água de resfriamento pode ser considerada

J Chem Technol Biotechnol 79:1228–1242 (online: 2004) 1239

Machine Translated by Google

M Khanahmadi et al.

igual à temperatura da água de resfriamento. Como consequência, temperaturas do ar de entrada mais baixas, no entanto, isso também

gradientes de temperatura acentuados se desenvolverão devido à aumentará a força motriz da evaporação. Por outro lado, a presença

baixa condutividade térmica do leito. A Figura 9(A) mostra os da placa de resfriamento permite diminuir a transferência de calor e

arquivos de perfis de temperatura medidos e previstos pelo modelo. vapor para o ar pelo ajuste dinâmico da temperatura do ar de

Gradientes de temperatura superiores a 5 ÿC cmÿ1 foram entrada para ser igual à temperatura da superfície do leito. Dessa

desenvolvidos próximos à placa; um gradiente de temperatura tão forma, o calor metabólico total será transferido para a água de

grande aumentará a transferência de calor, mas pode causar um resfriamento e o fluxo de ar será usado apenas para fornecer

crescimento não uniforme. Por outro lado, o perfil próximo ao fluxo oxigênio e purgar CO2.

de ar era quase plano devido à alta resistência térmica do ar. Esta

resistência pode ser reduzida através do aumento da velocidade do O efeito da vazão de ar na transferência de calor e massa do

ar. leito é complicado e, de fato, pode não ser quantificado de forma

O teor de umidade dos sólidos é outro parâmetro importante que mais simples do que o apresentado pelo modelo. A Figura 10 ilustra

afeta a uniformidade do crescimento. De acordo com a Fig. 9(B) a a influência da vazão de ar em várias medidas do desempenho do

distribuição de umidade é altamente não uniforme dentro do leito; leito conforme previsto pelo modelo. De acordo com a figura, à

enquanto a seção próxima ao fluxo de ar secou, a seção adjacente medida que a vazão de ar aumenta, a quantidade de água

à placa ganhou umidade. A distribuição de água mencionada sugere evaporada atinge um máximo e depois diminui. Esta tendência pode

consideráveis deslocamentos de água dentro do leito, o que ocorre ser explicada qualitativamente por referência à eqn (30). O aumento

principalmente via transferência de vapor d'água. O perfil de da taxa de fluxo de ar aumentará o coeficiente de transferência de

concentração de vapor de água na fase gasosa dentro do leito massa, hm. No entanto, ao mesmo tempo, o coeficiente de

governa a extensão e direção de sua transferência (Fig. 9(C)). De transferência de calor por convecção será aumentado, levando a

acordo com a forma deste perfil, o leito é dividido em uma região uma melhor transferência de calor do leito, o que causa uma

superior na qual o vapor d'água flui para o ar e a região inferior na redução da temperatura do leito, especialmente nas proximidades

qual o vapor d'água se difunde em direção à placa. Em outras da interface da corrente de ar. Isso, por sua vez, diminuirá a

palavras, a forma deste perfil mostra que o vapor de água está concentração de vapor de água do leito neste limite, Cwv@x=L.

aprisionado na região inferior do leito. Apesar do perfil de temperatura Conseqüentemente, a vazão de ar tem um efeito duplo na

plano no topo do leito, previa-se que um gradiente de vapor d'água evaporação; seu aumento para um valor definido aumentará a

acentuado se desenvolvesse nesta região o que causou a secagem evaporação, enquanto seu aumento a partir desse valor

desta parte do leito. Isso resulta de gradientes na atividade de água posteriormente reduzirá a evaporação.

de sólidos que se desenvolveram como consequência da perda

gradual de água (Fig. 9(D)). De acordo com a Fig. 10, para as condições utilizadas nos

experimentos, o valor da vazão de ar correspondente à evaporação

máxima situa-se em algum lugar entre 70 e 180 dm3 minÿ1. É

perceptível que a concentração média de vapor de água da corrente

Os gradientes de temperatura próximos à placa induzem grandes de ar, Cwva, também está sob a influência da vazão de ar. Em taxas

gradientes de concentração de vapor de água que forçam a difusão de fluxo de ar suficientemente baixas, a quantidade de água

do vapor de água em direção à placa. O vapor de água se evaporada do leito aumentará significativamente a Cwva . Esta é a

condensará na placa e se difundirá de volta ao leito. razão pela qual, na Fig. 10, a evaporação diminui tão acentuadamente

em vazões de ar muito baixas. O fato de que tanto a baixa quanto a

A porosidade do leito em cada ponto afeta a extensão da difusão alta vazão de ar reduzem a perda de água é confirmado pelos

do vapor de água, proporcionando uma área livre para a transferência resultados experimentais (Tabela 3). No entanto, no caso de baixas

de massa. Nas partes superiores do leito a porosidade aumentou vazões de ar, os gradientes de temperatura no leito são maiores,

como consequência da perda de água e matéria seca. Por outro levando a um crescimento não uniforme e a uma taxa de crescimento

lado, o acúmulo de água próximo à placa reduz drasticamente a média reduzida caracterizada por t90%, tempo necessário para

porosidade. Desta forma, o fluxo de vapor de água foi aumentado atingir 90% da concentração máxima de biomassa. Um aumento na

nas partes superiores enquanto diminuiu na parte inferior. Deve-se taxa de fluxo de ar reduziu a porção de calor metabólico realizada

mencionar que uma parte considerável do aumento do valor da pelo resfriamento da água de 80% para 50% (Tabela 3 e Fig. 10).

umidade resulta da redução da matéria seca e da produção de água

metabólica. Uma redução de 30% na matéria seca aumenta o teor

de umidade de 55% para quase 65% sem ganhar qualquer

quantidade de água.

5 CONSIDERAÇÕES FINAIS Este

trabalho permite uma avaliação quantitativa do efeito de placas de

resfriamento colocadas no fundo de leitos de SSF.

4.3.2 Efeito do fluxo de ar É A aplicação da placa incorpora três efeitos claros.

desejável maximizar a remoção de calor do leito e ao mesmo tempo O principal efeito da placa de resfriamento é que ela desacopla os

preservar a umidade do leito. Isso requer que o mecanismo de requisitos de aeração dos requisitos de resfriamento.

condução seja maximizado e a evaporação seja minimizada. Uma Consequentemente, qualquer tipo de atmosfera pode ser mantida

maneira de suprimir a força motriz da evaporação é a saturação do no reator que seja ótima para a produtividade.13 Além disso, diminui

ar de entrada. A transferência de calor por condução pode ser a resistência externa à transferência de calor neste limite na medida

melhorada usando em que

1240 J Chem Technol Biotechnol 79:1228–1242 (online: 2004)

Machine Translated by Google

Uso de superfícies de resfriamento em biorreatores de bandeja de fermentação em estado sólido

80 650 REFERÊNCIAS

1 Pandey A, Soccol CR e Mitchell DA, Novos desenvolvimentos em fermentação

70 600 em estado sólido: I—bioprocessos e produtos.

Process Biochem 35:1153-1169 (2000).

2 Rajagopalan S e Modak JM, Estudos de simulação de transferência de calor

60 550

Wa

(g) e massa para processos de fermentação em estado sólido.

Ciência de Engenharia Química 49:2187–2193 (1994).

50 t90% 500

3 Ghildyal NP, Ramakrishna M, Lonsane BK e Karanth NG, Gradientes de

Qw/Qtot concentração gasosa em fermentadores de estado sólido tipo bandeja—

t90%

Qtot

Qw/

(%)

(h)

&

40 Wa 450

efeito nos rendimentos e produtividades. Bioprocess Eng 8:67-72 (1992).

30 400 4 Rathburn BL e Shuler ML, Efeitos de transferência de calor e massa em

fermentações estáticas de substrato sólido: projeto de câmaras de

20 350 fermentação. Biotechnol Bioeng 25:929-938 (1983).

0 200 400 600 800 1000 5 Mitchell DA, von Meien OF e Krieger N, Desenvolvimentos recentes na

Taxa de fluxo de ar (dm3 min-1)

modelagem de fermentação em estado sólido: transferência de calor e

massa em biorreatores. Biochem Eng J 13:137-147 (2003).

Figura 10. Efeito previsto da vazão de ar na perda de água do leito (Wa), 6 Sangsurasak P e Mitchell DA, Validação de um modelo que descreve a

porção do calor metabólico removido via água de resfriamento (Qw/Qtot) e transferência de calor bidimensional durante a fermentação em estado

tempo necessário para atingir 90% da biomassa máxima (t90%). As temperaturas sólido em biorreatores de leito compactado. Biotechnol Bioeng 60:739-749

do ar de entrada e da água de resfriamento são de 30 ÿC e a altura do leito é de 3 cm. (1998).

7 Ashley VM, Mitchell DA e Howes T, Avaliando estratégias para superar

problemas de superaquecimento durante a fermentação em estado sólido

que a temperatura limite do leito pode se tornar igual à temperatura em biorreatores de leito empacotado. Biochem Eng J 3:141-150 (1999).

do fluido de resfriamento. Este é o resultado direto da eliminação

da resistência à transferência de calor no lado do fluido. Isso 8 Auria R, Morales M, Villegas E e Revah S, Influência do crescimento de fungos

parece ser possível alternativamente em velocidades do ar na queda de pressão em fermentadores de estado sólido aerados.

Biotechnol Bioeng 41:1007-1013 (1993).

suficientemente grandes. O terceiro efeito é que a placa de 9 Auria R, Ortiz I, Villegas E e Revah S, Influência do crescimento e alta

resfriamento evita a perda de umidade através da condensação concentração de fungos na queda de pressão em fermentações em estado

do vapor de água que escapa. Apesar desses desenvolvimentos, sólido. Process Biochem 30:751-756 (1995).

no entanto, a baixa condutividade térmica e a difusão muito lenta 10 Sato K e Sudo S, Fermentações de estado sólido em pequena escala, no

Manual of Industrial Microbiology and Biotechnology, ed por Davies JE.

da água líquida introduzem gradientes de temperatura e umidade

ASM Press, Washingtown, DC, pp 61-79 (1999).

que podem afetar adversamente a uniformidade do crescimento 11 Mitchell DA e von Meien OF, Modelagem matemática como ferramenta para

de fungos e a produção de metabólitos. Esses problemas podem investigar o projeto e operação do biorreator zymotis para fermentação

ser resolvidos usando meios como pequena espessura do leito, em estado sólido. Biotechnol Bioeng 68:(2): 127–135 (2000).

aplicação de aeração forçada alternada e mistura intermitente.

12 Durand A, Projetos de biorreator para fermentação em estado sólido.

Outro método para melhorar o desempenho do biorreator pode

Biochem Eng J 13:113-125 (2003).

ser a aplicação de controle dinâmico da temperatura do ar e da 13 Suryanarayan S, Prática industrial atual em fermentações em estado sólido

água, bem como a taxa de fluxo de ar. A vazão de água parece para produção de metabólitos secundários: a experiência da biocon índia.

não ter efeito na remoção de calor, desde que seja grande o Biochem Eng J 13:189-195 (2003).

suficiente para manter a temperatura da água de saída próxima 14 Rajagopalan S e Modak JM, Modelagem de transferência de calor e massa

para processo de fermentação em estado sólido em biorreator de bandeja.

ao seu valor de entrada.

Bioprocess Eng 13:161-169 (1995).

15 Smits JP, van Sonsbeek HM, Tramper J, Knol W, Geelhoed W, Peeters M e

Rinzema A, Modelagem de fermentação fúngica em estado sólido: o papel

O modelo detalhado com condições de contorno adequadas e da cinética de inativação. Bioprocess Eng 20:(391-404) (1999).

valores razoáveis dos parâmetros desenvolvidos neste trabalho

16 Von Meien OF e Mitchell DA, Um modelo de duas fases para água e

mostrou-se adequado para simular o sistema. Perfis de várias

transferência de calor dentro de um biorreator de fermentação em estado

variáveis medidas, incluindo temperatura espacial e umidade, sólido misturado intermitentemente com aeração forçada. Biotechnol

taxas de transferência de calor para o ar e água de resfriamento, Bioeng 79:416–428 (2002).

perda de água do leito e redução no peso seco do leito foram 17 Hamidi Z, Estratégias para controle de temperatura e umidade em biorreatores

previstos pelo modelo com uma precisão aceitável. O modelo de estado sólido de leito empacotado. Tese de doutorado, Faculdade de

Engenharia, Universidade Tarbiat Modaress, Teerã, Irã (2003).

previu crescimento rápido e ausência de limitação de oxigênio na

18 Green DW, Manual de Engenheiros Químicos de Perry, 7ª ed.

camada do leito adjacente à placa de resfriamento, o que foi McGraw Hill, Nova York (1999).

confirmado por sintomas específicos nesta região. O modelo pode 19 Keey RB, Secagem de Materiais Soltos e Particulados. Hemisfério,

ser usado como uma ferramenta útil para otimizar o projeto e a Nova Iorque (1992).

operação desse tipo de biorreator com confiança. 20 Yovita SPR, Weber FJ, le Comte EP, Tramper J e Rinzema A, Contribuição de

hifas aéreas de Aspergillus oryzae para a respiração em um modelo de

sistema de fermentação em estado sólido.

Biotechnol Bioeng 78:539–544 (2002).

21 Jowitt R, Escher F, Hallstrom B, Meffert HFT, Spiess WEL e Vos G,

Propriedades físicas dos alimentos. Applied Science Publishers, Londres

AGRADECIMENTOS O apoio (1983).

22 Treybal RE, Operações de Transferência de Massa, 3ª ed. McGraw Hill,

financeiro do Instituto Iraniano de Pesquisa em Engenharia Cingapura (1981).

Agrícola (IAERI) é muito apreciado. 23 Smits JP, Rinzema A, Tramper J, van Sonsbeek HM, Hage JC, Kaynak A e

Knol W, A influência da temperatura na

J Chem Technol Biotechnol 79:1228–1242 (online: 2004) 1241

Machine Translated by Google

M Khanahmadi et al.

cinética na fermentação em estado sólido. Enzyme Microb Technol 27 Saucedo-Casteneda G, Gutierrez-Rojas M, Bacquet G, Raim bault M

22:50-57 (1998). e Viniegra-Gonzalez G, Simulação de transferência de calor na

24 Nagel JI, Tramper J, Bakker MSN e Rinzema A, Modelo para controle fermentação em substrato sólido. Biotechnol Bioeng 35:802-808

de umidade online durante a fermentação em estado sólido. (1990).

Biotechnol Bioeng 72:231–243 (2001). 28 Nishio N, Tai K e Nagai S, Produção de hidrolase por Aspergillus niger

25 Kent DW e Amos AJ, Química Cereal Moderna. Food Trade Press, em cultivo em estado sólido. Jornal Europeu de Microbiologia

Londres (1967). Aplicada e Biotecnologia 8:263–270 (1979).

26 Smits JP, Rinzema A, Tramper J, Van Sonsbeek HM e Knol W, 29 Bailey JE e Ollis DF, Fundamentos de Engenharia Biquímica.

Fermentação em estado sólido de farelo de trigo por Tricho derma McGraw-Hill, Nova York (1986).

reesei QM9414: alterações na composição do substrato, balanço

de C, produção de enzimas, crescimento e cinética. Appl Microbiol

Biotechnol 46:489-496 (1996).

1242 J Chem Technol Biotechnol 79:1228–1242 (online: 2004)

Você também pode gostar

- J of Chemical Tech Biotech - 2004 - Khanahmadi - Investigating The Use of Cooling Surfaces in Solid State FermentationDocumento15 páginasJ of Chemical Tech Biotech - 2004 - Khanahmadi - Investigating The Use of Cooling Surfaces in Solid State FermentationAdauto AlvesAinda não há avaliações

- Avaliação Da Qualidade Do Feijão ArmazenadoDocumento7 páginasAvaliação Da Qualidade Do Feijão ArmazenadoChirle Oliveira RaphaelliAinda não há avaliações

- Comportamento Térmico de Telhas de Cimento de Escória de Alto-Forno Reforçadas Com Fibras Celulósicas ResiduaisDocumento10 páginasComportamento Térmico de Telhas de Cimento de Escória de Alto-Forno Reforçadas Com Fibras Celulósicas ResiduaisDaniel GomesAinda não há avaliações

- Trabalho Secadores - Thais CarvalhoDocumento23 páginasTrabalho Secadores - Thais CarvalhoThais CarvalhoAinda não há avaliações

- Haroldo Carlos FernandesDocumento9 páginasHaroldo Carlos FernandesJoão VitorAinda não há avaliações

- Secadores RotativosDocumento12 páginasSecadores RotativosKaren BobadillaAinda não há avaliações

- Cristalizadores IndustriaisDocumento4 páginasCristalizadores IndustriaisAndré Luiz Dotta100% (1)

- Secagem de grãos em leito fluidizado: análise por meio da primeira e segunda leis da termodinâmicaNo EverandSecagem de grãos em leito fluidizado: análise por meio da primeira e segunda leis da termodinâmicaAinda não há avaliações

- Liofilização Carolina SteinDocumento11 páginasLiofilização Carolina SteinsteincarolinaAinda não há avaliações

- Relatorio Leito FluidizadoDocumento16 páginasRelatorio Leito FluidizadoLetícia RosaAinda não há avaliações

- Calor e Frio 2Documento8 páginasCalor e Frio 2Fabio FerreiraAinda não há avaliações

- Análise de Distúrbios de Compactação de Cavacos de Eucalipto em Um Digestor Contínuo Compact Cooking G2Documento6 páginasAnálise de Distúrbios de Compactação de Cavacos de Eucalipto em Um Digestor Contínuo Compact Cooking G2Josué RebelloAinda não há avaliações

- Sistemas de Resfriamento - Troca TermicaDocumento11 páginasSistemas de Resfriamento - Troca TermicaEdson José SantosAinda não há avaliações

- Segunda Avaliação - DPQ IDocumento15 páginasSegunda Avaliação - DPQ IhelenabrandaomaAinda não há avaliações

- Análise Do Teor de Glicerol No Processo de Produção de Biodiesel Etílico de Óleo de Soja Por Ultrafiltração Com Membranas CerâmicasDocumento8 páginasAnálise Do Teor de Glicerol No Processo de Produção de Biodiesel Etílico de Óleo de Soja Por Ultrafiltração Com Membranas CerâmicasBruno CruzAinda não há avaliações

- Uso de Agua Frango de CortesDocumento8 páginasUso de Agua Frango de CortesIsabel RayaAinda não há avaliações

- Trabalho Fisica2Documento10 páginasTrabalho Fisica2Matheus MouraAinda não há avaliações

- Aula 1Documento10 páginasAula 1DanielPiauAinda não há avaliações

- Trabalho Sobre EvaporaçãoDocumento28 páginasTrabalho Sobre EvaporaçãoMarcos VidalAinda não há avaliações

- Projeto Final - Câmara FriaDocumento28 páginasProjeto Final - Câmara FriaAna Luiza Almeida100% (3)

- Colagem de BarbotinaDocumento7 páginasColagem de BarbotinaAndré BentoAinda não há avaliações

- Prova de Secagens 15-10Documento8 páginasProva de Secagens 15-10Carlos Alessandro de FreitasAinda não há avaliações

- Resumo PpsapaDocumento3 páginasResumo PpsapaBaptista ZaqueuAinda não há avaliações

- Estudo Do Processo de Secagem de Banana Verde em Leito Pulso-FluidizadoDocumento8 páginasEstudo Do Processo de Secagem de Banana Verde em Leito Pulso-FluidizadoInstituto Mauá de TecnologiaAinda não há avaliações

- Relatório - Secagem FinalDocumento25 páginasRelatório - Secagem FinalLetícia MacedoAinda não há avaliações

- TCC - Adega Climatizada Por Pastilhas TermoeletricasDocumento20 páginasTCC - Adega Climatizada Por Pastilhas TermoeletricasVIBRACON Marcos FreitasAinda não há avaliações

- Cap 5 - Secagem e SecadoresDocumento32 páginasCap 5 - Secagem e SecadoresJuliana NevesAinda não há avaliações

- Universidade Federal Rural Do Rio de Janeiro Ic 357 - Química Orgânica Experimental IDocumento7 páginasUniversidade Federal Rural Do Rio de Janeiro Ic 357 - Química Orgânica Experimental IKamily SoaresAinda não há avaliações

- 915 5877 1 PBDocumento9 páginas915 5877 1 PBg95nndc5hnAinda não há avaliações

- Avaliação On-Line 2 AOL 2Documento9 páginasAvaliação On-Line 2 AOL 2Fabio RicardoAinda não há avaliações

- Relatório - Secagem Intro e Resultados OkDocumento20 páginasRelatório - Secagem Intro e Resultados OkLetícia MacedoAinda não há avaliações

- Artigo - Isotermas e Calor Isostérico - JabuticabaDocumento14 páginasArtigo - Isotermas e Calor Isostérico - JabuticabaWellingtonSouzaMouraAinda não há avaliações

- Estudo Da Retrogressão de Pastas CimentantesDocumento7 páginasEstudo Da Retrogressão de Pastas CimentantesRamón RamalhoAinda não há avaliações

- Artigo 2Documento9 páginasArtigo 2Leandro Vitorino TavaresAinda não há avaliações

- Desidratação Peneira MolecularDocumento6 páginasDesidratação Peneira MolecularRamos JuanAinda não há avaliações

- Relatório Dos Ensaios Experimentais - GeotecniaDocumento25 páginasRelatório Dos Ensaios Experimentais - GeotecniaSarah HernandesAinda não há avaliações

- O Fluido de Corte e o Controle Da Contaminação MicrobianaDocumento7 páginasO Fluido de Corte e o Controle Da Contaminação MicrobianagutosudAinda não há avaliações

- Refrigeração 2 PDFDocumento33 páginasRefrigeração 2 PDFEduardo NogueiraAinda não há avaliações

- Artigo 5 - Fenexp 2Documento6 páginasArtigo 5 - Fenexp 2Davi RamosAinda não há avaliações

- FLUIDIZAÇÃODocumento4 páginasFLUIDIZAÇÃOGladis MaesAinda não há avaliações

- Fator IncrustacaoDocumento3 páginasFator IncrustacaoJúlio César PinheiroAinda não há avaliações

- Relatório 6 - Condensação (GRUPO F1)Documento10 páginasRelatório 6 - Condensação (GRUPO F1)Duda BleichvelAinda não há avaliações

- Secagem Graos TrigoDocumento6 páginasSecagem Graos TrigoRoberto EngsterAinda não há avaliações

- Secagem Altas TemperaturasDocumento7 páginasSecagem Altas TemperaturasCamila TeixeiraAinda não há avaliações

- Tipos de SecadoresDocumento15 páginasTipos de SecadoresEsthiyaAinda não há avaliações

- Tabela 3 - Umidade Alerta de Alguns Alimentos, Assumindo Aa 0,70 e Alimentos Umidade de Alerta (%)Documento5 páginasTabela 3 - Umidade Alerta de Alguns Alimentos, Assumindo Aa 0,70 e Alimentos Umidade de Alerta (%)Nuza Gonçalves CarneiroAinda não há avaliações

- RefrigeraçãoDocumento9 páginasRefrigeraçãoWinny LimaAinda não há avaliações

- Projeto Trocador de Calor (2010.2)Documento19 páginasProjeto Trocador de Calor (2010.2)Ednei LimaAinda não há avaliações

- Liofilização e CriogeniaDocumento6 páginasLiofilização e Criogeniagilsonscrib100% (2)

- Novas Tecnologias em CerâmicaDocumento7 páginasNovas Tecnologias em CerâmicaEstefano João Ângelo GermanoAinda não há avaliações

- 2.esterilizaçao Meio CultivoDocumento39 páginas2.esterilizaçao Meio CultivodaviAinda não há avaliações

- Manuseio de Grãos, Calculos Elevadores e EtcDocumento8 páginasManuseio de Grãos, Calculos Elevadores e EtcDenis GoesAinda não há avaliações

- 01-02-27-A Malteação Da Cevada-B PDFDocumento96 páginas01-02-27-A Malteação Da Cevada-B PDFcts1011Ainda não há avaliações

- Estufas 17Documento16 páginasEstufas 17Monica GeraldesAinda não há avaliações

- LiofilizaçãoDocumento14 páginasLiofilizaçãoRafhael RochaAinda não há avaliações

- Revisao Enem - TermologiaDocumento11 páginasRevisao Enem - TermologiaMatheus AfonsoAinda não há avaliações

- Eletrodo SoederbergDocumento19 páginasEletrodo SoederbergGeraldoMagelaPereiraAinda não há avaliações

- TermodinâmicaDocumento4 páginasTermodinâmicaPaulo RenanAinda não há avaliações

- Projeto Integrador IV - Artigo Trocador de Calor - para ArrumarDocumento14 páginasProjeto Integrador IV - Artigo Trocador de Calor - para ArrumarWilton Wagner de CarvalhoAinda não há avaliações

- Modelagem matemática do fluxo de líquidos no cadinho de alto-fornoNo EverandModelagem matemática do fluxo de líquidos no cadinho de alto-fornoAinda não há avaliações

- Raghavarao 1993Documento8 páginasRaghavarao 1993Adauto AlvesAinda não há avaliações

- A Review of Recent Application of Near Infrared Spectroscopy To Wood Science and TechnologyDocumento8 páginasA Review of Recent Application of Near Infrared Spectroscopy To Wood Science and TechnologyAdauto AlvesAinda não há avaliações

- A Review of Recent Application of Near Infrared Spectroscopy To Wood Science and TechnologyDocumento8 páginasA Review of Recent Application of Near Infrared Spectroscopy To Wood Science and TechnologyAdauto AlvesAinda não há avaliações

- 1 s2.0 S2452321622002037 MainDocumento8 páginas1 s2.0 S2452321622002037 MainAdauto AlvesAinda não há avaliações

- Relatório Final - Grupo CDocumento84 páginasRelatório Final - Grupo CRicardo Nunes de MirandaAinda não há avaliações

- Mmm.. MNNNDocumento5 páginasMmm.. MNNNoucheredAinda não há avaliações

- EQUILÍBRIO DOS MERIDIANOS 1 e 2 PDFDocumento11 páginasEQUILÍBRIO DOS MERIDIANOS 1 e 2 PDFSerGioJúniorAinda não há avaliações

- Guia Sobre Cal - Tipos, Aplicações, Cuidados e Normas Técnicas - AECwebDocumento6 páginasGuia Sobre Cal - Tipos, Aplicações, Cuidados e Normas Técnicas - AECwebClara FerreiraAinda não há avaliações

- 005 - Solicitação de Dispensa TCLEDocumento1 página005 - Solicitação de Dispensa TCLEFernanda Amorim SteingraberAinda não há avaliações

- Ciencias Medicas ManualDocumento243 páginasCiencias Medicas ManualKelven Armando Abacar100% (1)

- Aula 1 Rochas Sedimentares ClásticasDocumento46 páginasAula 1 Rochas Sedimentares ClásticasdarvorinAinda não há avaliações

- Velas para Pequenos MotoresDocumento11 páginasVelas para Pequenos MotoresEmilio BaldaviraAinda não há avaliações

- Condições de Saúde e Nutrição No Semi-ÁridoDocumento11 páginasCondições de Saúde e Nutrição No Semi-ÁridoCristiane HermesAinda não há avaliações

- Aula de Pacto Pela SaudeDocumento24 páginasAula de Pacto Pela SaudewellingtonAinda não há avaliações

- Bloco de Atividades - 7º Ano - 2º EtapaDocumento13 páginasBloco de Atividades - 7º Ano - 2º EtapaPollyana Ribeiro FerrazAinda não há avaliações

- Disfunções Cognitivas PDFDocumento17 páginasDisfunções Cognitivas PDFLarissa LimaAinda não há avaliações

- Exercícios 1.º Bloco - 1 ParteDocumento2 páginasExercícios 1.º Bloco - 1 ParteLaisla NicoleAinda não há avaliações

- Sistema PrisionalDocumento14 páginasSistema PrisionalFelipePSPAinda não há avaliações

- Intervenções Psicanalíticas TRANSFERÊNCIA E CONTRATRANSFERÊNCIA RemotaDocumento36 páginasIntervenções Psicanalíticas TRANSFERÊNCIA E CONTRATRANSFERÊNCIA RemotaRaíssa AlmoêdoAinda não há avaliações

- Audiencia Trabalhista 1Documento4 páginasAudiencia Trabalhista 1Amélia FigueirolAinda não há avaliações

- GuiaMedico Atualizado 2707Documento48 páginasGuiaMedico Atualizado 2707olayon.146Ainda não há avaliações

- 7000 QuestõesDocumento134 páginas7000 QuestõesTharsis ScaloviskyAinda não há avaliações

- Atividade Pesqueira e Seus Impactos No Meio AmbienteDocumento6 páginasAtividade Pesqueira e Seus Impactos No Meio AmbienteMoisés De Aulino HoràcioAinda não há avaliações

- 4 No Avaliaçao PDFDocumento8 páginas4 No Avaliaçao PDFbia pachecoAinda não há avaliações

- 3º Ano - Associação de Resistores 2021 - 1Documento2 páginas3º Ano - Associação de Resistores 2021 - 1Márcio Alves MarinhoAinda não há avaliações

- Tecidos Fundamentais em PlantasDocumento6 páginasTecidos Fundamentais em PlantasLucas CarvalhoAinda não há avaliações

- TuberculoseDocumento26 páginasTuberculoseSirioLourençoDomingosNiniansdesdãoAinda não há avaliações

- Correção Teste 1 AsaDocumento2 páginasCorreção Teste 1 Asasofia simoes75% (4)

- 324589924cantigas de EsuDocumento26 páginas324589924cantigas de Esumarco gomesAinda não há avaliações

- Lamparina SDocumento17 páginasLamparina Sjfernandes_49678Ainda não há avaliações

- Estudo Sobre SatanásDocumento19 páginasEstudo Sobre SatanásMargarida AguiarAinda não há avaliações

- O Melhor Bolo de Chocolate Do MundoDocumento10 páginasO Melhor Bolo de Chocolate Do MundoDomingos PinhoAinda não há avaliações

- Demencia Cadeirantes e Não CR X Qualidade Do Sono Dos CuidadoresDocumento7 páginasDemencia Cadeirantes e Não CR X Qualidade Do Sono Dos CuidadorestelmaAinda não há avaliações

- ATPS - Contabilidade de CustosDocumento10 páginasATPS - Contabilidade de Custosthibescamila50% (2)