Escolar Documentos

Profissional Documentos

Cultura Documentos

E-Book Completo Motor Man

Enviado por

adieldieselTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

E-Book Completo Motor Man

Enviado por

adieldieselDireitos autorais:

Formatos disponíveis

E-BOOK COMPLETO MOTOR MAN

1. INTRODUÇÃO

A prevenção de danos potenciais (falhas) em equipamentos, está associada à uma série de

fatores que vão desde as especificações de projeto, até questões relacionadas com a

operas manutenção dos equipamentos. Este trabalho pretende apresentar as eventuais

falhas documentadas em motores de combustão interna e analisar os procedimentos

empregados para definir a seqüencia de eventos que conduziram à falha os respectivos

componentes.

Em função da impossibilidade de se apresentar todos os tipos concebíveis de falhas

motores de combustão interna, este trabalho está estruturado para abordar o processo de

identificação das falhas e os métodos de análise que podem ser aplicados

para virtualmente todas as mais corriqueiras situações que possam surgir. A

monitoração eficaz durante a vida operativa dos motores de combustão interna ou

de quaisquer outros equipamentos, através de uma minuciosa análise dos

sintomas, identificando as suas possíveis causas e corrigindo-as à tempo antes da

ocorrência de falhas potenciais, é a melhor forma de se reduzir ou evitar o tempo de

parada dos mesmos bem como o risco de falha dos seus componentes.

2. ANÁLISE DE FALHAS E TROUBLESHOOTING EM EQUIPAMENTOS

2.1 Troubleshooting como uma extensão da análise de falhas. A analise de falhas de um

equipamento está associada às atividades de investigação realizadas no mesmo ou

em algum componente, apos a ocorrência de sintomas ou problemas na sua

operação. Neste sentido a análise de falhas tem duas finalidades:

1. Apurar a razão da falha para que sejam tomadas medidas visando eliminar a

possibilidade de repetição futuro;

2. Alertar o usuário sobre o que poderá acontecer se o equipamento for usado ou

tratado indevidamente.

Para que a análise seja bem feita, não basta examinar a peça falhada. É necessário fazer

um levantamento de como ocorreu; quais eram os sintomas; se já aconteceu antes; quanto

tempo trabalhou o equipamento desde a compra até a última reforma; quais foram

os reparos que já sofreu; em quais condições de serviço ocorreu a falha; quais

foram os serviços anteriores; qual era o operador e por quanto tempo; e todo e

qualquer dado que possa contribuir para encontrar a causa da ocorrência. Muito

freqüentemente, falhas de equipamentos revelam uma cadeia de reações de causa e

efeito. O fim da cadeia é usualmente uma deficiência de performance e eventual

falha.

TROUBLESHOOTING está associado ao início desta cadeia, de modo a evidenciar a causa

principal de um problema existente ou potencial. Para todos os propósitos práticos,

as atividades de análise de falhas e de TROUBLESHOOTING integram-se umas com

as outras, cabendo às últimas a investigação das causas de mau funcionamento,

cujos mecanismos serão apresentados a seguir, antes que tenha ocorrido uma

falha no equipamento.

2.2 Causas de falhas em equipamentos.

De uma forma simplificada, falha pode ser definida como qualquer mudança em uma

parte ou componente do equipamento que acarrete com isto uma incapacidade do

mesmo em desempenhar a sua função satisfatoriamente.

As causas mais significativas para a ocorrência de falha em equipamentos são:

1. Erros de projeto ou de especificação. O equipamento ou alguns de seus

componentes não correspondem às necessidades de serviço. Trata-se de

dimensões, rotações, materiais, ajustes, etc. Erros de fabricação (de componentes

ou montagem mal feita). Trata-se de trincas, concentrações de tensão, folgas

exageradas ou insuficientes, etc., não previstas no projeto.

2. Instalação imprópria. Trata-se de desalinhamentos, fundações, vibração, etc.

3. Manutenção imprópria. Trata-se de perda de ajustes e da eficiência do equipamento

devido à contaminantes, falta momentânea ou total de lubrificação, lubrificante

impróprio que resulta em ruptura do filme ou em sua decomposição, falta de controle

de vibrações, etc.

4. Operação imprópria. Trata-se de sobrecarga, choques e vibrações que acabam em

ruptura do componente mais fraco, cujas partes provocam, geralmente, um

grande dano nas outras peças. As causas das falhas são usualmente determinadas

relacionando-as a um ou mais mecanismos de falha. Esta é a idéia central para

qualquer atividade de análise de falhas. Mecanismo de falha é a apresentação,

maneira ou forma pela qual a falha de um componente ou um equipamento ou de

uma unidade se manifesto.

5. A tabela abaixo, lista os mecanismos de falhas básicas encontradas em 99 por

cento das falhas ocorridas em equipamentos.

TABELA

Classificação dos mecanismos de falha em equipamentos

1. Deformação (plástica, elástica, etc)

2. Fratura (trinca, "pitting”, fratura por fadiga, etc)

3. Alteração de superfície (desgaste, trinca, etc)

4. Alteração de material (contaminação, corrosão, etc)

5. Deslocamento (folga excessiva, travamento, etc

6. Vazamentos

7. Contaminação

3 - RECONDICIONAMENTO DE MOTORES

O serviço de retífica em um motor de combustão interna consiste na substituição e

recondicionamento das peças desgastadas, devolvendo-lhe as características de um

motor novo. Devido ao desgaste a que estão sujeitos em função de suas condições de

trabalho, o motor mais cedo ou mais tarde deverá ser aberto para reforma. A vida útil de

um motor não pode ser expressa, nem relacionada, com a quilometragem

apresentada pelo veículo em que este motor está instalado. À medida que se aproxima do

seu limite de vida útil, no entanto, pode-se notar o aparecimento de alguns

sintomas indicativos da necessidade de uma manutenção mais profunda. Estes

sintomas não

3.1 aparecem de repente, mas de uma forma lenta e gradual. Dentre eles, podemos citar

como os principais:

1. Redução de potência do motor.

2. Aumento do consumo de óleo lubrificante.

3. Queda da pressão de óleo.

4. Excesso de fumaça branco-azulada na descarga do veículo.

5. Ruídos internos no motor.

3.2 Comprovado o aparecimento de um desses sintomas e verificados os fatores

que pudessem contribuir para um mau desempenho do motor, pode-se supor a

ocorrência das seguires causas:

1. Folgas excessivas entre pistões e cilindros/camisas.

2. Desgaste excessivo ou quebra dos anéis de segmento.

3. Desgaste das guias, hastes ou sedes de válvulas.

4. Desgaste nas buchas, bronzinas centrais ou de biela.

4.0 A seguir serão a presentado o maior e-book do motor Man, e todo o material didático

com informações que só volkavaguen tem .

AGORA E SO BAIXAR O MATERIAL ABAIXO 👇

1. APRESENTAÇÃO D08

2. Apresentação parte mecânica D08

3. Procedimento para reflash do EDC

4. FMI E DESCRIÇÃO

5. Procedimento regulagem das válvulas D08

6. Tecnologia D08

7. Teste de volume de vazamento de combustível 4 e 6 cilindros

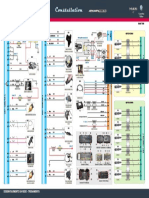

8. Testes da Rede CAN D08 Constellation

9. Testes da Rede CAN D08 WORKER

10. Testes do EDC 7 MAN D 08 sensores e atuadores

11. Testes do PTM do D 08 COSTELLATION e VOSKBUS

12. Explicação PTM)

13. Explicação Regulagem de Válvulas

14. (Intro. e Teoria EGR)

15. CODIGOS DE FALHA EDC7

16. CODIGOS DE FALHAS PTM

17. Diagnóstico eletrico motor D08

18. Troubleshooting EDC7

19. Apostila Diagnóstico Motor D08

20. E-BOOK COMPLETO MOTOR MAN D08

PARABÉNS SUCESO!

NÃO COMPARTILHE ESSE MATERIAL EM GRUPOS DE ZAP E NEM EM REDE

SOCIAIS . POIS ESSE MATERIAL E RESTRITO E SEU !

Você também pode gostar

- MD 3Documento5 páginasMD 3cwgamesly19Ainda não há avaliações

- ED04 - Grupo 01 - Análise de FalhasDocumento4 páginasED04 - Grupo 01 - Análise de FalhasTryp AnossomaAinda não há avaliações

- Causas e soluções para avarias em motores elétricos industriaisDocumento7 páginasCausas e soluções para avarias em motores elétricos industriaisËnesson VicenteAinda não há avaliações

- Análise de falhas de máquinas rotativasDocumento13 páginasAnálise de falhas de máquinas rotativasHugo MaiaAinda não há avaliações

- 13 Analise de Falhas em MaquinasDocumento7 páginas13 Analise de Falhas em MaquinasWillian BritoAinda não há avaliações

- Análise de causas raízes em equipamentosDocumento24 páginasAnálise de causas raízes em equipamentosMarcelo CardosoAinda não há avaliações

- Aula 5 - Tipos de ManutençãoDocumento92 páginasAula 5 - Tipos de ManutençãoRoberto Souza67% (3)

- Trabalho de ManutençãoDocumento13 páginasTrabalho de ManutençãoJoão Paulo AlvesAinda não há avaliações

- AULA 21 Gestao de Diagnostico N.PDF TexacoDocumento13 páginasAULA 21 Gestao de Diagnostico N.PDF TexacoExebidio FeiglAinda não há avaliações

- Análise FMEA para aplicação da MCC em turbinasDocumento4 páginasAnálise FMEA para aplicação da MCC em turbinasCezar Augusto Nimberg AnderleAinda não há avaliações

- Apostila Manutençao MecanicaDocumento8 páginasApostila Manutençao Mecanicatecseg cursosAinda não há avaliações

- Análise Falhas EquipamentosDocumento3 páginasAnálise Falhas EquipamentosLeandro Oliveira da Silva0% (1)

- Inspeção de motores: Detalhando procedimentos para garantir segurançaDocumento58 páginasInspeção de motores: Detalhando procedimentos para garantir segurançaLucas Silva100% (1)

- Análise de Falhas em Mancais de DeslizamentoDocumento9 páginasAnálise de Falhas em Mancais de DeslizamentoMarcos Carrero100% (1)

- Monitoramento de motores elétricos no MaximoDocumento13 páginasMonitoramento de motores elétricos no MaximoEricoValeAinda não há avaliações

- Análise de falhas garante maior produtividadeDocumento2 páginasAnálise de falhas garante maior produtividadeAlexsander EustáquioAinda não há avaliações

- Manutenção Grupo GeradoDocumento8 páginasManutenção Grupo GeradoPrw Roberto BorgesAinda não há avaliações

- Agnês Aline Vodzinski - Pesquisa Sobre Manutenção, Contemplando Os Temas Abaixo.Documento2 páginasAgnês Aline Vodzinski - Pesquisa Sobre Manutenção, Contemplando Os Temas Abaixo.agnesaline802Ainda não há avaliações

- Manutenção AutônomaDocumento15 páginasManutenção AutônomaJonathan Rodrigues CamposAinda não há avaliações

- Montagem e desmontagem de motor a combustãoDocumento6 páginasMontagem e desmontagem de motor a combustãoArnaldoAinda não há avaliações

- Manutenção MecânicaDocumento633 páginasManutenção MecânicafataurusAinda não há avaliações

- Aula 7 - Falhas, Métodos e Ferramentas para Aumento Da ConfiabilidadeDocumento15 páginasAula 7 - Falhas, Métodos e Ferramentas para Aumento Da ConfiabilidadeRodrigo DantasAinda não há avaliações

- BT 0156 0Documento6 páginasBT 0156 0Jonas Adriano SchemmerAinda não há avaliações

- Trabalho - ADM - Prevenção e Recuperação de FalhasDocumento15 páginasTrabalho - ADM - Prevenção e Recuperação de Falhaslucao sozeAinda não há avaliações

- Análise de defeitos em máquinasDocumento32 páginasAnálise de defeitos em máquinasFagner Borges100% (1)

- Projeto Final - Manutenção Mecânica BajaDocumento21 páginasProjeto Final - Manutenção Mecânica BajaJoão RicciardiAinda não há avaliações

- Orlen Cumbane TPC2-EquipamentosDocumento16 páginasOrlen Cumbane TPC2-EquipamentosOrlen CumbaneAinda não há avaliações

- Manual Filtro Manga MPJ (MTK)Documento14 páginasManual Filtro Manga MPJ (MTK)Juliana SantosAinda não há avaliações

- Kaizen para redução de perdasDocumento93 páginasKaizen para redução de perdasVanessa MoreiraAinda não há avaliações

- DicaDocumento50 páginasDicaVinicius UcelliAinda não há avaliações

- Análise de falhas em compressores alternativosDocumento49 páginasAnálise de falhas em compressores alternativosEzsilvasilva Silva100% (1)

- Curva PF de Falha Do Equipamento - O Que É e Como Usar.Documento9 páginasCurva PF de Falha Do Equipamento - O Que É e Como Usar.Joslaine Chemim DuarteAinda não há avaliações

- Análise de falhas: métodos e causas raízesDocumento5 páginasAnálise de falhas: métodos e causas raízesIaly SousaAinda não há avaliações

- TerceirizaçãoManutençãoDocumento3 páginasTerceirizaçãoManutençãoEdnercio LuisAinda não há avaliações

- Aula 20 - Técnicas de Desmontagem de Elementos de MáquinasDocumento21 páginasAula 20 - Técnicas de Desmontagem de Elementos de MáquinasRonaldo AlmeidaAinda não há avaliações

- Técnicas de montagem e desmontagem de sistemas mecânicosDocumento7 páginasTécnicas de montagem e desmontagem de sistemas mecânicosJoão Gabriel BezerraAinda não há avaliações

- Sistema Injeção Eletrônica Diesel YD25Documento19 páginasSistema Injeção Eletrônica Diesel YD25keila_aline_2100% (2)

- Análise de Falhas em Compressores AlternativosDocumento49 páginasAnálise de Falhas em Compressores AlternativosIzael PinhoAinda não há avaliações

- Relatório de ManutençãoDocumento2 páginasRelatório de ManutençãoThabata CristinyAinda não há avaliações

- Resumo RCMDocumento4 páginasResumo RCMNatália LanesAinda não há avaliações

- Aula 07Documento22 páginasAula 07THIAGO AURELIO ARRUDA SILVAAinda não há avaliações

- Manutenção detectiva em sistemas industriaisDocumento10 páginasManutenção detectiva em sistemas industriaisIzabela Caroline AraujoAinda não há avaliações

- Tipos de falhas em sistemasDocumento4 páginasTipos de falhas em sistemasedgar vilanculosAinda não há avaliações

- Artigo CONEM 2012Documento10 páginasArtigo CONEM 2012Adenilson Cristiano BelizárioAinda não há avaliações

- Detecção de Falhas em Bombas CentrífugasDocumento7 páginasDetecção de Falhas em Bombas CentrífugasSildes Lapa Corsini JuniorAinda não há avaliações

- BR 0240 PTDocumento44 páginasBR 0240 PTdutraneftaliAinda não há avaliações

- Técnicas de Montagem e DesmontagemDocumento25 páginasTécnicas de Montagem e DesmontagemIzael SantosAinda não há avaliações

- Desmontagem de Elementos MecanicosDocumento19 páginasDesmontagem de Elementos MecanicosAlessandro UrendaAinda não há avaliações

- Aula 2 - Tipos de Manutenção - CorretivaDocumento8 páginasAula 2 - Tipos de Manutenção - CorretivaVitor PenaAinda não há avaliações

- Atividade 2 - Confiabilidade de Sistemas - 54-2023Documento3 páginasAtividade 2 - Confiabilidade de Sistemas - 54-2023Cavalini Assessoria AcadêmicaAinda não há avaliações

- Melhorias OEEDocumento93 páginasMelhorias OEEAlessandra GomesAinda não há avaliações

- Diagnósticos e Soluções de Defeitos em Sistemas de RefrigeraçãoDocumento32 páginasDiagnósticos e Soluções de Defeitos em Sistemas de RefrigeraçãoAndre PereiraAinda não há avaliações

- Conceito de FalhasDocumento4 páginasConceito de FalhasAntenor322Ainda não há avaliações

- Omega: Manual de Serviço A 1384.8P/1Documento28 páginasOmega: Manual de Serviço A 1384.8P/1Lincoln BassAinda não há avaliações

- RCM: Manutenção Centrada na Confiabilidade e suas principais definiçõesDocumento36 páginasRCM: Manutenção Centrada na Confiabilidade e suas principais definiçõesluizbandeiraAinda não há avaliações

- Princípios de Manutenção Aeronáutica: para pilotos e mecânicosNo EverandPrincípios de Manutenção Aeronáutica: para pilotos e mecânicosAinda não há avaliações

- Diagrama - Gerenciamento Eletrônico-D08 - EDC7+PTM - 4e6cil - 19 - 11-A3 PDFDocumento1 páginaDiagrama - Gerenciamento Eletrônico-D08 - EDC7+PTM - 4e6cil - 19 - 11-A3 PDFZinho SantosAinda não há avaliações

- Diagrama eletrônico de veículo com 8 conectores e 9 terminaisDocumento2 páginasDiagrama eletrônico de veículo com 8 conectores e 9 terminaisdaniel finger100% (3)

- Diagrama VOLKSBUS - Gerenciamento Eletrônico ISL - 05-03 PT A3 V2 PDFDocumento2 páginasDiagrama VOLKSBUS - Gerenciamento Eletrônico ISL - 05-03 PT A3 V2 PDFadieldieselAinda não há avaliações

- T103 - Diagrama Eletrônico - Painel de Instrumentos e Tacógrafo - Volksbus - Delivery - ISF PDFDocumento1 páginaT103 - Diagrama Eletrônico - Painel de Instrumentos e Tacógrafo - Volksbus - Delivery - ISF PDFEduardo Edu100% (3)

- T105 - Diagrama - Rede CAN Delivery - VOLKSBUS - ISF PDFDocumento1 páginaT105 - Diagrama - Rede CAN Delivery - VOLKSBUS - ISF PDFadieldieselAinda não há avaliações

- Diagrama VOLKSBUS - Modulo PTM - 04 - 03 - 2013 PT A3 PDFDocumento3 páginasDiagrama VOLKSBUS - Modulo PTM - 04 - 03 - 2013 PT A3 PDFadieldiesel100% (5)

- MAN T105 - Diagrama Eletrônico - Rede CAN - ISFDocumento1 páginaMAN T105 - Diagrama Eletrônico - Rede CAN - ISFadieldieselAinda não há avaliações

- Diagrama VOLKSBUS Caixa Automatizada PDFDocumento1 páginaDiagrama VOLKSBUS Caixa Automatizada PDFSebastian CarvajalAinda não há avaliações

- 8 e 9-160 - Delivery PDFDocumento1 página8 e 9-160 - Delivery PDFhelemaraujo71Ainda não há avaliações

- Freio hidráulico caminhão Volkswagen E5Documento1 páginaFreio hidráulico caminhão Volkswagen E5adieldieselAinda não há avaliações

- 5-150 Hidráulico - Delivery PDFDocumento1 página5-150 Hidráulico - Delivery PDFadieldieselAinda não há avaliações

- 26 e 31-280 Com Reboque - Constellation - 01-2013-1Documento1 página26 e 31-280 Com Reboque - Constellation - 01-2013-1helioAinda não há avaliações

- Diagrama eletrônico ônibus VolkswagenDocumento1 páginaDiagrama eletrônico ônibus VolkswagenadieldieselAinda não há avaliações

- Diagrama Eletrônico Módulo EDC7Documento1 páginaDiagrama Eletrônico Módulo EDC7martecmec91% (46)

- 19-330 390 Suspensão Pneumática - Constellation PDFDocumento1 página19-330 390 Suspensão Pneumática - Constellation PDFadieldieselAinda não há avaliações

- 26 e 31-330 - 390 Com Reboque - Constellation - 01-2013 PDFDocumento1 página26 e 31-330 - 390 Com Reboque - Constellation - 01-2013 PDFhelemaraujo71Ainda não há avaliações

- Diagrama Caixa Automática ZF - 6HP 502C PDFDocumento1 páginaDiagrama Caixa Automática ZF - 6HP 502C PDFClodesCampeloAinda não há avaliações

- Sistema de Freio: Caminhões Volkswagen 25-390 - TractorDocumento1 páginaSistema de Freio: Caminhões Volkswagen 25-390 - TractorAnderson Luiz100% (1)

- CarnaubaDocumento1 páginaCarnaubaadieldieselAinda não há avaliações

- 26 e 31-280 Com Reboque - Constellation - 01-2013-1Documento1 página26 e 31-280 Com Reboque - Constellation - 01-2013-1helioAinda não há avaliações

- 19-330 390 Susp MetalicaDocumento1 página19-330 390 Susp MetalicaadieldieselAinda não há avaliações

- Alaudo Caixa AlissomDocumento6 páginasAlaudo Caixa AlissomadieldieselAinda não há avaliações

- Resultado da loteria com 15 dezenas sorteadasDocumento1 páginaResultado da loteria com 15 dezenas sorteadasadieldieselAinda não há avaliações

- Alaudo Caixa AlissomDocumento6 páginasAlaudo Caixa AlissomadieldieselAinda não há avaliações

- At 043-20 - Anexo I PDFDocumento10 páginasAt 043-20 - Anexo I PDFadieldieselAinda não há avaliações

- Planilha Lotofacil PremiumDocumento54 páginasPlanilha Lotofacil PremiumadieldieselAinda não há avaliações

- Lubrificação linha pesada tabelaDocumento1 páginaLubrificação linha pesada tabelaEder Vania100% (2)

- At 047-20 PDFDocumento1 páginaAt 047-20 PDFadieldieselAinda não há avaliações

- At 040-20 PDFDocumento4 páginasAt 040-20 PDFadieldieselAinda não há avaliações

- Pesquisa piloto online QASCDocumento5 páginasPesquisa piloto online QASCadieldieselAinda não há avaliações

- Roteiro de inspeção para laboratórios e serviços de saúdeDocumento4 páginasRoteiro de inspeção para laboratórios e serviços de saúdeValter Fernandes JuniorAinda não há avaliações

- Comercialização de carnes e frangos em MoçambiqueDocumento32 páginasComercialização de carnes e frangos em MoçambiqueJosefinaAinda não há avaliações

- Prova seletiva para residência médica 2021 da Associação Médica do ParanáDocumento16 páginasProva seletiva para residência médica 2021 da Associação Médica do ParanáLaraCochete100% (1)

- APR MODELO Movimentação de CargasDocumento7 páginasAPR MODELO Movimentação de CargasIgor Rosa MonteAinda não há avaliações

- Catálogo Dermógrafos RevendaDocumento13 páginasCatálogo Dermógrafos RevendaFlávio HastenreiterAinda não há avaliações

- Resolução Dos Exercícios - Lista 9Documento13 páginasResolução Dos Exercícios - Lista 9GiovannaAinda não há avaliações

- Teste Ava 1Documento5 páginasTeste Ava 1manuelbatalhaoAinda não há avaliações

- Levantamento Índice de Termos Nos Seminários de LacanDocumento7 páginasLevantamento Índice de Termos Nos Seminários de LacanMaxsander Almeida de SouzaAinda não há avaliações

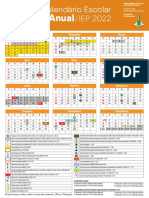

- Calendario Escolar AnualDocumento1 páginaCalendario Escolar AnualJoão Paulo AraujoAinda não há avaliações

- Ficha Partes Do MicroscopioDocumento9 páginasFicha Partes Do MicroscopioAnaAinda não há avaliações

- Como mudou a escala de coma de GlasgowDocumento3 páginasComo mudou a escala de coma de GlasgowLuan de Osoosi100% (1)

- Controle de Antracnose - EnsaiosDocumento9 páginasControle de Antracnose - Ensaiostasso_t7Ainda não há avaliações

- Análise setorial da soja no BrasilDocumento5 páginasAnálise setorial da soja no BrasilBruno VendraminiAinda não há avaliações

- O encéfalo, o comportamento e as neurociênciasDocumento14 páginasO encéfalo, o comportamento e as neurociênciaspricila de sousaAinda não há avaliações

- Normas técnicas para indústria de petróleo e gásDocumento22 páginasNormas técnicas para indústria de petróleo e gásRodrigo SousaAinda não há avaliações

- Atividade Química (Exercício Bases)Documento2 páginasAtividade Química (Exercício Bases)Mistério NerdAinda não há avaliações

- Reações dos utentes na admissão hospitalar e cuidados com pertencesDocumento12 páginasReações dos utentes na admissão hospitalar e cuidados com pertenceshebet teresaAinda não há avaliações

- O Que É Amor - Prof Moniza MateriaisDocumento24 páginasO Que É Amor - Prof Moniza MateriaisMichele RodriguesAinda não há avaliações

- Enunciados Conv DPE OABDocumento3 páginasEnunciados Conv DPE OABhildigrimAinda não há avaliações

- UNILIFE Rede AtualizadaDocumento38 páginasUNILIFE Rede AtualizadaJânio CarlosAinda não há avaliações

- A fenomenologia existencial e as vivências da gravidez na adolescênciaDocumento9 páginasA fenomenologia existencial e as vivências da gravidez na adolescênciaGUADALUPEAinda não há avaliações

- Técnico em Farmácia - Módulo Fundamentos FarmacológicosDocumento120 páginasTécnico em Farmácia - Módulo Fundamentos FarmacológicosPatê FerrianAinda não há avaliações

- Modelo JSA - Cultura de SegurançaDocumento4 páginasModelo JSA - Cultura de SegurançaFlavio SouzaAinda não há avaliações

- Aula 01 - Fundamentos de EletrotécnicaDocumento55 páginasAula 01 - Fundamentos de EletrotécnicaMoizes CazéAinda não há avaliações

- Orientações nutricionais para aziaDocumento2 páginasOrientações nutricionais para aziaNutrição São João do PacuiAinda não há avaliações

- Avaliação do Estado de SaúdeDocumento125 páginasAvaliação do Estado de SaúdeSocorro CarneiroAinda não há avaliações

- Certificado - Verso - Treinamento Caldeira - NR-13 - MasuttiDocumento1 páginaCertificado - Verso - Treinamento Caldeira - NR-13 - MasuttiAbraão SantosAinda não há avaliações

- Biointoxicação por NSP Toxina Neurotóxica de Frutos do MarDocumento16 páginasBiointoxicação por NSP Toxina Neurotóxica de Frutos do MarOiramretlawAinda não há avaliações

- 4 Coisas Que Devemos GuardarDocumento11 páginas4 Coisas Que Devemos GuardarJOSAFA PEREIRA DOMINONIAinda não há avaliações

- Manual de Manutenção PerkinsDocumento21 páginasManual de Manutenção Perkinsantonio pedroAinda não há avaliações