100% acharam este documento útil (3 votos)

677 visualizações36 páginasEstudo de Layout e Arranjo Físico

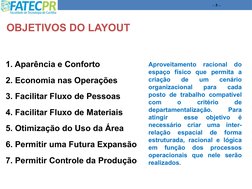

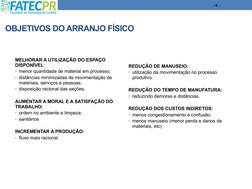

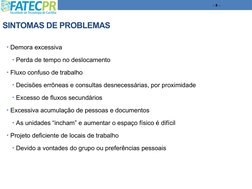

O documento discute diferentes tipos de layout ou arranjo físico de instalações industriais, incluindo layout posicional, linear por produto e celular. Ele explica os princípios, objetivos e características de cada tipo de layout, além de discutir como o layout deve ser projetado considerando fatores como produtos, processos de fabricação e fluxo de materiais.

Enviado por

Lucas MachadoDireitos autorais

© © All Rights Reserved

Levamos muito a sério os direitos de conteúdo. Se você suspeita que este conteúdo é seu, reivindique-o aqui.

Formatos disponíveis

Baixe no formato PPTX, PDF, TXT ou leia on-line no Scribd

100% acharam este documento útil (3 votos)

677 visualizações36 páginasEstudo de Layout e Arranjo Físico

O documento discute diferentes tipos de layout ou arranjo físico de instalações industriais, incluindo layout posicional, linear por produto e celular. Ele explica os princípios, objetivos e características de cada tipo de layout, além de discutir como o layout deve ser projetado considerando fatores como produtos, processos de fabricação e fluxo de materiais.

Enviado por

Lucas MachadoDireitos autorais

© © All Rights Reserved

Levamos muito a sério os direitos de conteúdo. Se você suspeita que este conteúdo é seu, reivindique-o aqui.

Formatos disponíveis

Baixe no formato PPTX, PDF, TXT ou leia on-line no Scribd