Escolar Documentos

Profissional Documentos

Cultura Documentos

Rodrigo Cícero - Qualidade Resumo Cap 10

Enviado por

Rodrigo CíceroDescrição original:

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Rodrigo Cícero - Qualidade Resumo Cap 10

Enviado por

Rodrigo CíceroDireitos autorais:

Formatos disponíveis

Aluno: Rodrigo Cícero da Silva

Matrícula: 11517964

RESUMO: CAPÍTULO 10 - Custos da Qualidade

Pode-se relacionar casos de empresas que chegam a desperdiçar até 40% de seu

faturamento na má gestão de seus processos internos e externos.

Isso pode significar uma enorme perda de competitividade ou, no mínimo, drástica

redução da produtividade e conseqüentemente da lucratividade.

McKinsey (2000) ao comparar a produtividade brasileira com a de alguns paises também

relaciona as perdas decorrentes da má gestão dos processos, do puro e simples

desperdício, das perdas facilmente corrigíveis.

98, no capítulo sobre construção civil, onde se lê: “Contatar o fornecedor, conseguir nova

partida de cimento, convencê-lo a entregar o mais breve possível.

“Material estocado no local errado, falta de coordenação para a entrada do insumo

necessário no momento exato, falta de logística e organização, tudo trabalha para que “Nos oito

estudos de caso, ficou comprovado que a maior parte da diferença de desempenho entre o

Brasil e os Estados Unidos é explicada pela organização pouco eficiente das funções e tarefas

dentro das empresas.

Nas montadoras de carros, por exemplo, a produtividade poderia dobrar com medidas

gerenciais para o melhor aproveitamento do espaço da fábrica, redução dos estoques em linhas

de produção, controle mais rígido da qualidade...”

Pode-se afirmar que as perdas de produtividade e os desperdícios encontrados por

aqueles que procuram identificar suas origens está, na maior parte das vezes, no mau

gerenciamento dos processos.

Apesar de muito se falar sobre a importância do assunto e ser fato conhecido a

existência de enormes possibilidades de redução de custos dentro das empresas, é

impressionante o descaso que se dá a essa enorme fonte de ganhos – a da redução dos

desperdícios.

Os principais executivos dão grande atenção ao problema de redução de custos,

incentivando sua redução sempre.

O que ocorre é que esta redução é procurada em áreas erradas ou sem nenhum tipo de

direcionamento – ninguém sabe porque e qual custo reduzir e isso cria uma certa aversão

dos funcionários em relação a qualquer proposta de redução de custos.

programa de Custos da Qualidade é, muitas vezes, equiparado a vários destes outros

programas, ocasionando uma certa rejeição dos elementos da empresa, em função de más

experiências anteriores.

Como qualquer tipo de custo, os custos da qualidade (melhor seria dizer devidos à má

qualidade) impregnam as diversas atividades da empresa, e pior, em sua grande maioria

estão ocultos.

Estes custos chegam a valores entre 25 a 40% dos custos totais de uma empresa.

Obviamente, a cada dia as decisões se tornam mais difíceis e os custos dos insumos importados

crescem, há a necessidade de um cuidado maior nos custos da empresa em função da

atual aparente incapacidade de repasse desses custos aos consumidores.

Ora, se o mercado não quer pagar mais, reduza-se internamente a despesa e então os

executivos poderão descobrir que, sem cortar pessoal, poderão eliminar enormes fontes

de desperdício – os custos decorrentes da má qualidade.

Um bom programa de custos da qualidade pode ser o fiel da balança que permitirá a

sobrevivência da empresa ao torná-la mais competitiva por meio de margens maiores e custos

menores.

A empresa tem como seu principal objetivo o lucro, portanto todos os trabalhos, planos

e

Claro que algumas organizações podem ter outras metas principais, tais como: Um asilo

beneficente, cuja meta é o atendimento social;

entidades de pesquisa sem fins lucrativos, que têm como objetivo final a pesquisa, a

educação e o bem estar da sociedade como um todo.

Mas ainda assim é importante ressaltar que para qualquer organização (com fins

lucrativos ou não) há a necessidade da diferença positiva de caixa, isto é, resultado

operacional positivo, caminho para alcançar qualquer resultado final proposto.

lucro somente é atingido a partir do planejamento da atividade, e esse planejamento requer o

conhecimento de uma série de dados para que seja realizado.

gerenciamento de uma empresa requer o conhecimento de como são gerados seus custos,

possibilitando a fixação de preço justo de venda, separando-se dele o objetivo da empresa, o

lucro, ou seja: a diferença entre a somatória de todos os custos necessários à produção,

colocação no mercado do produto ou serviço e o preço de venda.

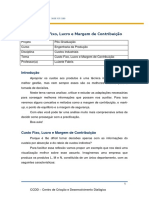

distribuição desses custos, representando uma empresa típica.Denomina-se Custos de

Materiais Diretos todos aqueles que são incorporados ao produto em questão.

entretanto, aqueles materiais de custo muito baixo ou de uso genérico na produção, que não

podem ser facilmente relacionados ao produto, são considerados Custos de Materiais

Indiretos, sendo agregados aos custos indiretos, em conta separada e alocados a um ou

alguns centros de custo.

a lã ou o algodão utilizados na confecção de tecidos, assim como as tintas e corantes

utilizados nesta mesma produção;

Exemplos de materiais indiretos: Os parafusos, rebites, lixas, óleos lubrificantes de

máquinas operatrizes, panos de limpeza, anilhas de plástico etc.

Esses critérios podem variar de empresa para empresa, e o ponto principal a ser

considerado é o retorno que a identificação correta de um material e seu lançamento

contábil, em separado, trará à companhia.

Varia também em função do mercado em que o produto concorre, a quantidade produzida,

se a produção é seriada ou não etc.

Todos aqueles que executam alguma tarefa de operação ligada à manufatura do produto

são considerados mão de obra direta.

Em princípio, parece coerente admitir que todo pessoal colarinho azul, deva ter

computado seus custos como mão de obra direta, mas a prática não considera isto por razões

parecidas com a divisão feita para material direto e indireto, pois todos aqueles elementos

necessários à perfeita execução do processo produtivo, mas que não trabalham

diretamente no produto em questão, têm seus salários e custos sociais considerados como

Custos de Mão de Obra Indireta.

Para melhor esclarecimento pode-se exemplificar alguns casos típicos de elementos que

trabalham na produção e têm seus custos considerados como indiretos, ou seja, mestres,

inspetores ligados a produção, encarregados, movimentadores de carga, almoxarifes,

operadores de ponte rolante, elementos de manutenção, apontadores etc.

Há também outros casos de custos indiretos de mão de obra direta, ou seja, aqueles custos que

não estão identificados diretamente com a operação de manufatura em si, mas que são

realizados por elementos ligados diretamente à operação de confecção do produto, como o

caso dos operários diretos nos períodos em que não estão realizando suas tarefas normais,

isto é, treinamento, manutenção própria das máquinas, pintura dos equipamentos, limpeza

do ambiente de trabalho etc.

São os custos ligados a manufatura de um produto, com exceção dos materiais diretos

e

salários e custos sociais de todos os elementos ligados a produção, incluindo pessoal de

almoxarifado, planejamento da produção, suprimento, controle da qualidade, laboratórios,

engenharia de processos e produto, embalagem;

Os custos indiretos incluem algumas parcelas de custos de materiais e até da mão de obra

direta, como já discutido anteriormente.

É uma das primeiras dificuldades que o profissional da qualidade tem quando se propõe a

identificar os custos de prevenção, avaliação e até os de falhas.

Essas despesas incluem a atividade de marketing, vendas, diretoria (algumas diretorias

operacionais podem ter seus custos, ou parte, alocados como despesas indiretas),

presidência, escritórios de representação, contabilidade, setor financeiro etc.

São, portanto, todos os gastos existentes na empresa e não ligados à produção, direta ou

indiretamente.

classificação de uma determinada despesa como Administrativa é sua contribuição às mais

diversas áreas e linhas de produção da empresa, de sorte que seu rateio (caso esse seja o

critério adotado na empresa) não é claramente identificável, no mais das vezes presumido

apenas para fins contábeis.

possibilitando, assim, que os gastos efetuados sejam debitados nas áreas correspondentes,

permitindo que seu responsável a gerencie melhor e a alta direção possa controlar os

resultados específicos de cada setor.

Essa divisão possibilitou a criação do chamado “budget” – previsão de despesas, que é

elaborado anualmente por cada área, antecipando uma estimativa dos gastos que serão

realizados, permitindo a previsão de fundos para tais;

”budget” deve ser um dos principais instrumentos utilizados pela alta direção para

controlar os resultados e o desempenho da área em questão.

entendida a sua importância pelas partes (alta direção e responsável pela área).

Nas empresas é possível encontrar perdas e desperdícios em todas as atividades,

entretanto as áreas ligadas às atividades operacionais têm seus custos melhor

identificados e isso facilita que os programas de custos da qualidade sejam iniciados nesses

setores, sendo mais tarde estendidos às áreas administrativas.

Uma empresa vive em um mercado altamente dinâmico, onde ficar parada significa andar

para trás, pois o referencial é sempre relativo em relação aos concorrentes, e não

procurar o aperfeiçoamento contínuo pode significar sua inviabilização.

Isso envolve um programa contínuo de treinamento, conscientização, revisão dos

programas e processos produtivos, atualização de "design" e projeto, verificação das

mudanças de atitude dos fornecedores, mudança de humores e tendências de mercado em

geral etc.

Um dos grandes problemas é a decisão do que e onde se devem concentrar os esforços

com o intuito de retorno mais rápido.

Caso todas as atividades de uma empresa fossem detalhadas, seus custos documentados,

seus desvios relatados;

Um conhecimento da divisão de geração dos custos de uma empresa, através de suas diversas

áreas fornece indícios importantes da origem das causas.

Ao se falar de um programa de treinamento sempre surge a dúvida quanto ao retorno que tal

atividade irá fornecer aos cofres da empresa.

medição dos dados de custos de falhas internas e externas pode significar algo em termos de

números e quantias facilmente inteligíveis à alta direção.

Claro que esta já é uma medição de custos da qualidade, e para ter sucesso é necessária a

montagem de um histórico anterior, para comparação de dados, elaboração de curvas e

projeções futuras.

Outros dados devem ser levantados, tais como, número de homens-hora por produto,

quantidade de relatórios de não conformidade emitidos, quantidade de erros repetidos,

o

Todos esses dados podem ser utilizados como geradores de informações para um sistema de

custos da qualidade.

Todo programa de melhoria da qualidade, por melhor que seja sua aplicação, nunca

obterá um nível de motivação e de aceitação como naquele em que são mostrados

valores identificáveis por todos quanto à melhoria ocorrida.

Valores monetários são um bom índice, assim como quaisquer outros fatores facilmente

conversíveis à moeda.

Satisfação do empregado é medida pela redução de falhas e custos da qualidade.

Muito se tem discutido sobre o real envolvimento da alta direção para o sucesso de um

programa da qualidade total ou em qualquer de suas partes (TQM, CEP, CCQ, ISO9000,

ISO 14000, gestão ambiental, programa de custos, etc.) e não há por que se alongar

muito sobre o problema.

As idéias de controle da qualidade, de garantia da qualidade ou qualidade total

empresarial são relativamente recentes.

primeira impressão que tem um empresário é a desconfiança que alguém não é

totalmente capaz de realizar a tarefa para a qual foi contratado.

Chama-se esse elemento de inspetor e que fará o papel de controlar a qualidade do produto.

As idéias e atitudes também evoluem, e no meio do pessoal teórico e prático dedicado as

atividades da qualidade, chegou-se ao modelo de qualidade total na empresa.

Mas com certeza, grande parte dos empresários ainda está vivenciando a qualidade no seu

primeiro estágio, ou seja, o pensamento é "qualidade nós temos, nosso produto é bom, vende e

apenas precisamos verificar se o pessoal não faz bobagens na produção", o que significa dizer

que o melhor é a inspeção pura e simples.

alto executivo, no mais das vezes, é um elemento intuitivo, com grande rapidez de

raciocínio e bastante objetivo nas metas que pretende alcançar.

Com certeza o alto executivo tem uma boa noção do que é qualidade, e espera que

todos se comportem conforme suas aspirações.

grande problema surge por essas idéias não serem transmitidas de forma clara.

Isso redunda na alta direção não ter, na maioria dos casos, metas e objetivos claramente

definidos para a qualidade.

Surge daí uma das grandes dificuldades em conseguir o engajamento necessário da alta

direção num programa da qualidade, mesmo acompanhado por um eficiente programa de

custos da qualidade.

Se a direção não sabe o que espera da qualidade da empresa e de seus produtos, como

poderá identificar os resultados e sensibilizar-se com os mesmos?

a) Perguntar à alta direção quais são as suas metas e objetivos em relação à qualidade;

b) Fazer um detalhado levantamento da situação da empresa, situar o que é praticado em

relação à qualidade;

identificar as metas e objetivos primários que são seguidos (ou entendidos como tais) pelos

elementos da empresa e levar esses resultados à alta direção, solicitando sua ratificação, ou

não.

Outro aspecto a ser considerado é a necessidade de dados objetivos e claros que

possibilitem o estabelecimento de metas definidas.

Este é o dia a dia da alta direção, que vê números como rentabilidade, fluxo de caixa, segmento

de mercado, percentual de participação no mesmo etc.

Em geral, os dados fornecidos pela área da qualidade limitam-se a tipos de defeitos por peça,

quantidade rejeitada nos ensaios, desvios em relação às especificações, etc.

E mesmo quando se fala em valores monetários, diz-se de valores de sucata, horas

paradas por produção total, etc.

Acaba havendo um choque de cultura, pois se as vendas estão altas, se a rentabilidade continua

boa, o que significam os defeitos por peça ou valores de sucata, aos olhos da alta direção?

Sem dúvida os principais executivos solicitarão providências, pois perceberão que aí há perda

de dinheiro, e disso ela entende e bem.

Portanto é necessário procurar os dados em relação à qualidade no formato que são

esperados pela alta direção.

portanto deve-se encaminhar os dados relacionados a bases compatíveis às fornecidas pelas

outras áreas, para possibilitar um fácil entendimento e correlações.

Programas simples e claros de melhoria com as devidas expectativas de retorno devem

acompanhar os relatórios.

Além disso, um histórico mostrando a evolução obtida e as metas a serem alcançadas são

desejadas pela alta direção.

Um plano estratégico ligado ao plano global da empresa, e dando suporte a esse, é

importante.

Os fracassos devem ser acompanhados de explicações sucintas e objetivas, além das

devidas ações corretivas.

implantação de um sistema da qualidade ISO 9000 facilita a implantação de um

programa de custos da qualidade, pois traz uma maior ordenação no trato dos dados e

informações disponíveis.

Apesar da universalidade dos conceitos da qualidade, esses foram principalmente

desenvolvidos e direcionados à indústria, principalmente à indústria seriada de bens de

consumo.

Hoje abrange a grande maioria das atividades manufatureiras, estando já bastante

desenvolvida em algumas áreas das atividades de serviços.Não são necessariamente aplicáveis

os mesmos conceitos a indústria e aos serviços, apesar de podermos encontrar denominadores

comuns.

Na indústria há, de certa forma, o cliente após a manufatura, após a saída do produto do

ambiente onde são desenvolvidas as principais atividades ligadas à qualidade.

Já no setor serviços, na maior parte das vezes, o cliente faz parte da atividade, a ação

corretiva é mais difícil de se realizar, ao menos para o caso daquele desvio específico

apresentado.

Custos de Prevenção são os custos de todas as atividades dedicadas a prevenir desvios nos

produtos ou serviços fornecidos, ou então, os custos necessários para reduzir ao mínimo os

custos de avaliação e de falhas.

Custos de Avaliação são os custos associados à medição, avaliação ou auditoria de produtos e

processos, para assegurar a conformidade com os padrões da qualidade especificados de

produtos ou serviços, ou então, os custos necessários para medir a qualidade atingida.

Custos de Falhas são os custos necessários para avaliar, corrigir ou substituir produtos ou

serviços que apresentem desvios em relação à especificação, ou seja, não conformidades.

Falhas Internas são os custos de falhas que ocorrem antes da entrega do produto ou do

fornecimento do serviço.

Falhas Externas são os custos de falhas ocorridos após a entrega do produto ou durante ou

após o fornecimento do serviço.

Custo da imagem, da marca, que pode ser afetada quando da ocorrência de problemas junto

ao consumidor e/ou à sociedade.

Entretanto não se inclui esse custo, que apesar de poder alcançar muito expressivos, é de

cálculo muito difícil.

Custo das implicações subsequentes devidas à má qualidade, como por exemplo o custo

de interrupção de uma linha de produção qualquer pela falta de um simples parafuso

(rejeitado quando de seu recebimento), ou então da impossibilidade de venda de feijoada em

um restaurante numa quarta feira, pelo recebimento de feijão preto velho e duro demais.

Entretanto este custo, em geral, também não é considerado, seja pelas dificuldades em seu

cálculo, seja pela distorção que poderiam causar aos valores de custo da qualidade, dentro da

metodologia a ser discutida.

- Pesquisas de mercado associadas à detecção do grau de satisfação do comprador;

Revisão do contrato e respectivos documentos;- Revisão de projetos para a verificação da

real adequação dos mesmos às exigências do mercado;

Treinamento do operador para atividades que visam prevenir a ocorrência de erros durante a

produção (não inclui o custo de treinamento do operador para desenvolver ou aperfeiçoar suas

habilidades e qualificações em suas atividades na empresa);

Custos envolvidos na educação e treinamento, na implantação de um determinado

programa visando a qualidade;

Salários e custos sociais do pessoal dedicado 100% a atividades gerenciais e

administrativas ligadas a qualidade;

Equipamentos de inspeção e ensaios, incluídas calibração, manutenção e custos de aquisição

(apenas custo de depreciação ou no caso de pequenos equipamentos, quando

considerados como despesas);

Custos de viagem e outros para inspeção de recebimento e qualificação do produto do

fornecedor;

Inspeções e ensaios externos necessários para verificar a correta instalação e/ou entrega

do produto;

Ensaios de confiabilidade, de vida e condições ambientais necessários para confirmar

características das unidades produzidas;

Custos de manuseio, transporte, contabilização e reparo ou retrabalho interno de produto

já em posse do cliente;

Substituições de produto por desvios apresentados ou por erro de marketing

(interpretação errada da especificação ou expectativas do cliente);

Custos de responsabilidade civil pelo fato do produto (RFP), decorrentes de danos que venham

a ser causados pelo produto ou pelo serviço;

Os custos apresentados dentro da indústria em geral são bastante estudados, e não

fogem muito do descrito nos itens 10.5.3 a 10.5.6.

Cabe a empresa a escolha mais ou menos detalhada dos dados, ficando a sugestão que os

custos devem refletir o mais próximo possível a realidade, já que, uma vez definidas as

bases e suas composições, estas não devem ser alteradas.

grau de detalhamento deve ir até o momento em que não se torne mais caro o

levantamento daquele dado específico do que os benefícios que poderão ser colhidos.

programa de custo da qualidade tem como uma de suas principais forças a comparação

dos dados anteriores com os atuais.

Tome cuidado ao levar dados de outras empresas à alta direção, que podem não refletir

a realidade da empresa em questão, principalmente porque as bases provavelmente serão

diferentes em cada empresa.

A atividade de serviços, que chega a responder por até 75% da economia (considerando-

se as atividades internas de serviços de uma empresa), é muito ampla, diversificada e com

características específicas.

É difícil estabelecer uma divisão para os serviços em geral, mas pode-se afirmar que os

princípios estabelecidos para indústrias são aplicáveis, com os devidos cuidados.

Há, em serviços, um componente extra bastante significativo, sentido de maneira mais rápida e

direta que em produtos em geral, qual seja, as perdas de vendas em função da qualidade

insatisfatória desses.

Esta parte pode ser estimada com base em pesquisas de mercado, avaliação da situação

dos concorrentes, experiência, elasticidade de preços, etc.

Em algumas categorias de serviços há uma correlação mais forte da qualidade e dos preços

cobrados, pois quanto maior o valor cobrado pelos serviços, maior a expectativa quanto à

qualidade que será oferecida.

Outra característica importante dos serviços é o fato de serem altamente perecíveis, isto

é, um produto pode ser armazenado, um serviço não.

A partir do momento em que se decide pela implantação de um programa de custos da

qualidade em uma empresa, e que se obtém a aprovação inicial da alta direção, a

realidade começa a surgir, ou seja, onde e como buscar dados para que o programa comece a se

materializar.

Nesta altura o primeiro passo será um estudo dos documentos existentes na empresa dentro

de diversos setores, entre eles, a controladoria, suprimentos, contabilidade, engenharia,

laboratórios, etc.

Relatórios e relatos de vendas, pois possibilitam saber qual é a real situação do produto

ou serviço no mercado, preços dos principais concorrentes, principais problemas

detectados com o produto, etc;

Relatórios de custo padrão, produção estimada e realizada, custo de matéria prima, custo de

produção;

a) Buscar no departamento de contabilidade, ou com o contador, os dados disponíveis, e

com o pessoal de recursos humanos (ou departamento de pessoal) os dados de folha de

pagamento.

Uma busca no departamento de engenharia (ou junto ao engenheiro de projetos) é capaz de

identificar os principais componentes do produto em questão, em termos de quantidade, e

eventualmente preço.

divide-se a quantidade vendida ou o número de clientes atendidos pelo número de pessoas

diretamente envolvidos na tarefa.

Assumindo-se esses dados como padrões, podemos começar a comparar os desvios para

mais ou para menos, procedendo a uma análise destas variações.Após um certo tempo (não

inferior a um ano) já se terá um razoável perfil do custo da não qualidade na empresa.

b) Analisar a diferença entre o custo calculado para venda, preço base da proposta

e

Se este dado não for identificado por linha, produto ou proposta, realizar a somatória e

anotar a diferença.

Esse dado já poderá ser utilizado, com os devidos cuidados, para sensibilizar a alta direção da

necessidade de um detalhamento maior dos custos, objetivando buscar

a

Os custos da não qualidade são originários das mais diferentes áreas da empresa,

entretanto eles têm uma característica, qual seja, a de não estarem distribuídos

homogeneamente.

Em geral o custo de prevenção é baixo nas empresas, cabendo a principal parcela aos custos de

falhas.

Portanto o primeiro passo será a identificação dos custos de falhas, localizando as suas origens

principais.

nas inspeções e ensaios inadequados e feitos de maneira apenas corretiva, sem maiores

detalhamentos quanto às suas origens;

Vale também avaliar as condições básicas de marketing, objetivando verificar se o

produto oferecido é o desejado pelo comprador e quais os problemas operacionais

detectados.

Uma discussão com a controladoria ou contabilidade solicitando um sistema para

levantamento e individualização dos custos levantados será fundamental para a

identificação dos custos gerados em cada setor.

Após o levantamento dos dados, deverá ser discutido o custo encontrado com as diversas

áreas gerenciais envolvidas, propondo sua classificação e obtendo a concordância de todos.

Os custos devem ser classificados nas quatro categorias citadas previamente: prevenção,

avaliação, falhas internas e externas.

Essa tabulação deve abranger, se possível, a um período mínimo de um ano,

possibilitando montar um histórico que forneça bases para comparação, minimizando o efeito

de eventuais desvios ocasionais, permitindo assim uma visão do comportamento da empresa.

A coleta de dados deverá ser feita pelo pessoal envolvido com as atividades de

controladoria, contabilidade, recursos humanos, suprimentos e até pelo próprio pessoal do

controle da qualidade.

ATENÇÃO: Um sistema de custos da qualidade não deve criar um sistema paralelo de

contabilização de custos, indo buscar, sempre que possível, os dados junto aos relatórios

existentes.

Uma segunda opção será discutir com os setores envolvidos a inclusão de informações

adicionais, colhidas junto com os relatórios em uso.

Uma terceira e última opção será criar novos formulários e sistemas de coleta de dados que

consigam fornecer os requisitos e dados necessários à implantação de um sistemas de

custos da qualidade.

Em todos as opções citadas, mas principalmente na terceira opção, deve-se realizar

inicialmente um estudo piloto de levantamento de informações e coleta de dados, feito

manualmente e fora do sistema normal.

algumas das idéias iniciais se mostrarão inviáveis e o restante permitirá uma boa base ao

responsável pela qualidade, para discussões e eventuais sugestões de revisão dos impressos.

Uma rápida auditoria junto a determinadas contas é bastante interessante, na medida

em que o levantamento em paralelo de como foram originados e como foram lançados os

diversos débitos fornece uma visão mais clara do sistema.

Para melhor ilustrar essa afirmação compare-se os custos da qualidade em uma empresa

qualquer como aquele que se tem de um Iceberg – o que se vê acima da linha d’água é apenas

uma pequena parte do todo.

Isso traz experiência e os resultados obtidos possibilitam motivar outras áreas a se

engajarem no programa.

CUIDADO: Ao analisar os dados atenção à separação correta dos custos, pois muitas vezes eles

se confundem, estando somados a outras contas, e um débito à parte, sem as devidas

considerações, poderá gerar um custo extra (em dobro), que poderá ser indicado por

outros, abalando a credibilidade do programa de custos da não qualidade.

O sistema deve ser operado pela área de contabilidade ou controladoria da empresa, os

relatórios sendo enviados à área de qualidade, que será a responsável pela distribuição

do Relatório de Custos da Qualidade, acompanhado dos devidos comentários, análises,

tendências e propostas de soluções.

É recomendável um acompanhamento interno mensal pela área da qualidade, possibilitando a

correção mais rápida e eficaz dos problemas surgidos, ou verificando as tendências que

estão surgindo e iniciando um processo de ação corretiva.

Os relatórios à diretoria devem incluir as ações em andamento e os resultados obtidos, tais

como: reversão de tendências apresentadas, economias obtidas, redução dos custos e

reclamações em garantia, etc.

É necessário vender constantemente a idéia dos bons resultados que o programa fornece,

mesmo que ele esteja sendo extremamente bem sucedido e reconhecido por todos!

Nota-se que os dados disponíveis inicialmente mostram, em geral, uma realidade de

despesas inferior àquela realmente existente.

Portanto é importante alertar a alta administração e a todos envolvidos que os relatórios

deverão apresentar um acréscimo no período inicial de implantação, não originário de redução

da qualidade devido a alguma perturbação que o novo programa talvez irá causar, e sim

decorrente do melhor conhecimento da situação real, anteriormente mascarada.

Custos de avaliação terão um acréscimo durante boa parte da implantação do programa,

possibilitando um maior conhecimento da origem dos problemas e conseqüente redução

das falhas internas e externas (as falhas internas provavelmente deverão diminuir antes).

Um pouco mais tarde no programa será possível dar início a um sério e consistente

programa de prevenção, pois os processos envolvidos serão mais conhecidos.

conhecido que toda a empresa deita fora largas quantias na forma de reparos, sucatas,

garantias, retrabalhos, perda de mercado, etc.

O responsável pela qualidade deve identificar relatórios e informações existentes na

empresa, procedendo à respectiva análise, separação e classificação inicial dos custos

envolvidos.

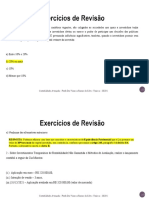

Com estes dados em mãos, deve-se proceder a análises comparativas com uma ou algumas

das bases correntes da empresa, ou seja:

etc Estes dados devem ser enviados à diretoria solicitando apoio para um programa mais

extenso, um retorno em função dos altos valores encontrados em custos da qualidade.

provável que haja um grande choque na alta direção em relação aos dados apresentados

e a solicitação de soluções imediatas.

O Primeiro passo será a formação de um grupo de avaliação dos custos da má qualidade,

com a participação da diretoria.

Inicie sempre por uma área piloto, isto é muito importante, pois o sucesso inicial do

programa irá ser seu próprio veículo de vendas.

Todos os gerentes desejarão ter o programa em suas áreas, ao descobrirem os ganhos

obtidos na área piloto.

Apesar da solução b ser a melhor em longo prazo, é demorada sua implantação, além das

barreiras naturais que surgirão.

Recomenda-se inicialmente a fixação dos dados pela estimativa, que além de requerer um

esforço menor, não deverá trazer maiores problemas, pois em geral os custos da má

qualidade são concentrados em algumas áreas.

Outro ponto a se considerar é que os custos serão elevados e um erro de 10% a mais ou a

menos pouca influência terão na decisão da diretoria.

Registros temporários, onde é solicitado o lançamento de certos dados num formulário

especial, durante certo tempo;

- Por amostragem do trabalho feito, verificando e identificando a distribuição do tempo

gasto por cada área;

Dedicação do pessoal indireto, também por levantamento junto as áreas, solicitando

distribuição do tempo gasto;

uso das bases comparativas corretas é muito importante, pois se os valores ou

percentuais se tornarem insignificantes perante a base, o programa não terá prioridade.

Os dados deverão também ser relacionados a bases que não contenham valores

financeiros, pois a segunda fase será vender a idéia aos escalões inferiores, onde a

linguagem é número de peças, horas trabalhadas, etc.

Nunca se deve escolher apenas uma base comparativa, pois esta pode ser afetada por fatores

incontroláveis e de difícil justificação ou que tirem a credibilidade do programa, isto é:

Inovações tecnológicas podem colocar o produto numa condição especial no mercado,

possibilitando o aumento ou redução da margem de lucro.

tendência dos custos de prevenção e avaliação em relação aos custos de falhas ao longo do

tempo é um ponto importante a se considerar.

Discutir com o responsável pela área antes de dar a decisão final do porque e da prioridade de

atacar aquele problema.

Uma mudança repentina nos materiais, métodos e processos ou mão de obra podem ocasionar

um aumento nos custos da má qualidade, que podem apenas ser temporários.

Em qualidade deve-se considerar sempre que a melhor solução para um problema é a

abordagem tipo projeto por projeto.

Considerar cada um individualmente e tratá-los como tal irá permitir a solução mais objetiva

dos mesmos.Antes do início da era da automação em larga escala, com o ser humano

envolvido direta e totalmente nas tarefas repetitivas de operação, era necessário

considerar diversos aspectos, como: fatores emocionais, cansaço, distração, etc;

tornando impossível a obtenção de níveis de defeito zero, ou conformidade do produto em

100%.

Com a introdução da automação, muitos destes problemas foram superados e o processo

pôde ser otimizado até um ponto em que o nível de defeito é praticamente zero, ou seja,

tratados em ppm (partes por milhåo), já começando a surgir o conceito de ppb (partes por

bilhão).

Deve-se recordar que na maioria das atividades de serviço ainda é alto o envolvimento do ser

humano, portanto os erros são mais incontroláveis, o processo nem sempre consegue ser

colocado sob controle.

ponto ótimo de operação é adequado a cada situação e fase da empresa, podendo ser alterado

ao longo do tempo.

Essas mudanças precisam ser acompanhadas cuidadosamente e relacionadas a fim de

possibilitarem a adequação das bases existentes.

Cada empresa tem uma relação ótima entre as categorias de custos, mas podemos

afirmar que a prevenção é o investimento que maior retorno permite.

Os custos de falhas são passíveis de redução, e onde se encontra o índice de retorno mais

rápido, pois na maioria das empresas os custos são bastante altos.

Os custos de avaliação devem subir percentualmente ao longo do tempo, quando da

implementação de um programa de custos da qualidade, mas se deve ter muito cuidado

no aumento de seu valor absoluto, que pode ser um demonstrativo de desvio na condução da

solução apresentada ou até de uma solução errada ao problema em questão.

Há que se levar em conta o tipo de empresa, sua função social, pressões ambientais e sociais,

pressões de mercado, etc.Os dados devem ser coletados e tabulados de maneira a permitir

a busca e rápida identificação dos problemas geradores daquela despesa.

Deve-se construir relatórios próprios para a melhor alocação dos dados encontrados e

fornecidos pelas diversas áreas.

uso de computadores facilita muito o processo de tabulação e soma, percentuais, etc,

como as planilhas eletrônicas (excel, quattro pro etc).

Também já há no mercado programas específicos para controle e acompanhamento dos

custos da qualidade.

forma gráfica por linhas ou pontos, tendo como uma das bases de referência o tempo e

a outra o custo, ou quantidade de peças rejeitadas, ou horas de trabalho em reparos;

apresentação deve ser tal que permita uma fácil visualização dos dados e resultados,

possibilitando uma rápida conclusão.

A narrativa deve ser simples e objetiva, endereçando maiores detalhes a anexos ou a

documentos disponíveis para consulta, se solicitados.

Entretanto deve-se evitar um clima de competição e de apontar áreas melhores ou piores

pois isto somente gera um clima de insatisfação ou de falsa supremacia, ambos prejudiciais,

pois o clima a ser criado deve ser o de cooperação, pois o mais das vezes um problema

somente é solucionado com a participação de diversas áreas.

A redução do custo de falha é uma das primeiras prioridades detectadas quando da

implantação de um programa de custos da qualidade (eliminação dos custos devido à má

qualidade).

Haverá uma série de barreiras a serem vencidas durante o andamento do programa, e,

objetivando reduzir as dificuldades, devem ser realizadas as seguintes etapas:

Auditar as ações já implementadas e solucionadas, visando evitar seu retorno.Será apresentado

um check list adaptado do guia para verificação e redução dos custos de falhas,

apresentado por ASQC QUALITY COMMITTEE (1987).

Os elementos de alto custo têm suas causas conhecidas e relatadas aos responsáveis pela

ação?

Os débitos de sucata e retrabalho são relatados ao encarregado de fabricação (mestre),

de forma tal que ele possa identificar os principais contribuintes de custo e tomar as devidas

ações corretivas?

Os débitos referentes a soluções de engenharia são relatados ao responsável pela área, de

maneira que permita uma rápida descoberta dos principais contribuintes dos custos e de

tomada das ações corretivas?

Os fornecedores que ocasionam perdas são informados dessas por suprimento e

inspeções de recebimento, de forma tal que ações corretivas possam ser iniciadas?

Os defeitos encontrados em áreas de montagem são relatados às seções ou fornecedores

responsáveis e as respectivas ações corretivas tomadas na origem?

As causas básicas de defeitos são procuradas e corrigidas, ou as ações tomadas tendem a

esconder os problemas depois que eles ocorrem?

O programa de melhoria da qualidade inclui reuniões periódicas, projetos planejados com

prazos, custos estimados, retornos esperados?

O programa recebe apoio contínuo e o engajamento dos gerentes funcionais e do gerente

geral?

Os grandes problemas no campo (após a entrega), que envolvem altos custos são identificados

e ações corretivas são tomadas visando evitar a sua repetição?

Os produtos retornados são manuseados, preparados e retornados ao cliente de maneira

economicamente viável?

Os objetivos de desempenho no campo são definidos de forma a assegurar um

acompanhamento contínuo de custos?

Os elementos que trabalham em garantia ou assistência técnica relatam não

conformidades de maneira documental e de acordo com o sistema existente?

As pesquisas de mercado realizadas para conhecer a opinião dos clientes são

encaminhadas para análise e discussão dos setores internos da empresa, tais como:

engenharia, produção e controle de qualidade?

Sem sombra de dúvida no início de um programa da qualidade o que primeiro deverá chamar a

atenção serão os custos de falhas, onde estão concentrados os principais custos e o

retorno mais rápido.

Entretanto, os custos de avaliação não são desprezíveis, e por serem, em sua maioria,

atividades de verificação do trabalho realizado, poderiam, ao menos teoricamente, serem

eliminados, caso o produto tivesse defeito zero.

Sabemos que isso não é possível, nem realizável, pois mesmo que um determinado

processo fique totalmente sob controle, ainda assim podem surgir desvios;

e somente as informações coletadas pelas atividades de avaliação permitirão a correção e

otimização futura.

Atividades de prevenção tendem a reduzir os custos de falhas e de avaliação, além do que, um

detalhado e extenso planejamento destas últimas atividades, também gera a otimização do

processo de avaliação, o que significa reduzir custos.

Entre outras, há de se destacar a importância do planejamento da inspeção e ensaios, como um

dos fatores básicos na redução das atividades de avaliação.

Por ser uma atividade básica, deve ser cuidadosa e realizada por pessoal experiente,

amplamente debatida e reavaliada periodicamente, objetivando verificar a sua adequação a

eventuais mudanças de projeto ou processo.

A passagem da inspeção e o incentivo do autocontrole pela produção têm se mostrado bastante

positiva, possibilitando bons resultados.

Designação de tempo de operação adequado para que o operador possa atender suas tarefas

adicionadas da de inspeção.

manuseia todos os itens, permitindo assim um alto nível de inspeção em percentual de peças,

possibilitando uma rápida detecção e correção.

Ao se tomar esta atitude de avaliação (poderia ser considerada por alguns como

prevenção), a tendência é a de detectar desvios no equipamento antes da entrada da produção

do dia, o que significa redução de perdas e de trabalho.

Este tipo de atividade pode significar uma redução no esforço de inspeção, já que há maior

confiabilidade no processo.

Este tipo de inspeção, por atuar em todas as etapas de produção, pode permitir uma detecção

antecipada, significando redução de custos.

Uma inspeção volante bem apoiada dos planos de inspeção, listas de verificação e planos

de amostragem, pode atingir bons níveis de otimização.

Os pontos de inspeção estão planejados de forma a fornecer o máximo retorno

financeiro ao esforço de inspeção?

As áreas de trabalho de inspeção e ensaios estão adequadas para permitir um fluxo ótimo de

movimentação de inspetores e produtos?

É possível melhorar o processo produtivo e os processos em geral, de maneira a reduzir

os defeitos e, com isto, reduzir o esforço de inspeção?

Há tarefas realizadas atualmente por pessoal altamente qualificado (e com salários mais altos

em conseqüência), e que poderiam ser realizadas por pessoal com menor qualificação?

Que operações de inspeção podem ser repassadas à produção, utilizando eventuais tempos

ociosos dos operadores?

Atitudes e atividades realizadas com antecedência, devidamente planejadas, são mais baratas

que as respectivas ações corretivas a serem realizadas mais tarde.

Aquelas ligadas às técnicas formais que permitem detectar problemas potenciais o mais cedo

possível, no ciclo produtivo.

O uso de CCQ's, grupos de solução de problemas, Kaizen ou algo similar é bastante útil, por

fornecer um caminho ao empregado para expor suas idéias ligadas

à

Os empregados deverão ser reciclados periodicamente, em relação a sua própria função e, se

possível, em relação a outras atividades;

Os empregados novos devem ser informados e treinados no programa da qualidade existente.

- Ensaios de confiabilidade objetivando encontrar o processo ótimo além da redução de falhas

em operação;

A engenharia realiza levantamento dos problemas ocorridos, buscando adequar, quando

possível, o projeto?

São feitos relatórios periódicos apontando as principais causas de falhas, com sugestões de

revisão de processos, métodos ou desenhos?

Há acompanhamento do desempenho do produto no campo, com relatórios devidamente

analisados pelas áreas responsáveis?

Permitir um maior conhecimento do sistema de contas da empresa e dos problemas que

ocorrem;

plano piloto será mais fácil de ser acompanhado pelos responsáveis pela área e

programa.

Haverá maior participação do pessoal envolvido em função da motivação do destaque e o

interesse de todos pela área.

Deverá possibilitar oportunidades óbvias de melhoria e ter uma chefia acessível e

interessada no sucesso do programa.

Um último cuidado é o de um planejamento adequado e cuidadoso das atividades que deverão

ocorrer, inclusive com o treinamento e conscientização dos envolvidos.

Os relatórios deverão ser elaborados de maneira a motivar as outras áreas e a alta

direção da importância do programa.

Você também pode gostar

- Importância Do Controle de Custos Nas EmpresasDocumento15 páginasImportância Do Controle de Custos Nas EmpresasAmelia De OsvaldoAinda não há avaliações

- Paper Trabalho de CustosDocumento5 páginasPaper Trabalho de CustosDiabetes1 LadaAinda não há avaliações

- ForprecoDocumento9 páginasForprecoLeonardo AraujoAinda não há avaliações

- 5 - Apostila de Analise de CustosDocumento75 páginas5 - Apostila de Analise de CustosArlouva Frota100% (1)

- Manual - UFCD 0726Documento15 páginasManual - UFCD 0726Carla BarbosaAinda não há avaliações

- Trabalho Escrito Analise de CustosDocumento7 páginasTrabalho Escrito Analise de Custosusmathe6Ainda não há avaliações

- Atividade 01 de Custos IIDocumento2 páginasAtividade 01 de Custos IIBENEDITO SANTIAGO COSTA VIANAAinda não há avaliações

- Custos II - Custos e A Formação Do Preço de VendaDocumento7 páginasCustos II - Custos e A Formação Do Preço de VendaGuilherme AzevedoAinda não há avaliações

- Ap1 - Custos - Caroline CostaDocumento8 páginasAp1 - Custos - Caroline CostaCaroline CostaAinda não há avaliações

- Custos e DespesasDocumento8 páginasCustos e DespesasRafael FariaAinda não há avaliações

- Custos e Gestao de Fluxo de CaixaDocumento46 páginasCustos e Gestao de Fluxo de CaixaVelaide BernardoAinda não há avaliações

- 20800882Documento27 páginas20800882Vandoir GoncalvesAinda não há avaliações

- 1669 1669 1 PBDocumento15 páginas1669 1669 1 PBEduardo GynAinda não há avaliações

- Adm Cont Gestão CustosDocumento11 páginasAdm Cont Gestão CustosAmaury100% (1)

- Artigo Custos ProdutivosDocumento6 páginasArtigo Custos ProdutivosSelo Auto CenterAinda não há avaliações

- Tema 2 - Metodos de Custeio Absorção e VariavelDocumento16 páginasTema 2 - Metodos de Custeio Absorção e VariavelThayane MartinsAinda não há avaliações

- II. Externo Falha Custos - Custos Gerado Depois A Produtos É Enviado Como ADocumento158 páginasII. Externo Falha Custos - Custos Gerado Depois A Produtos É Enviado Como AHeber MarceloAinda não há avaliações

- Nossos Sites Utilizam Cookies e Outras Tecnologias Semelhantes para Melhorar A Sua Experiência em Nossas PlataformasDocumento18 páginasNossos Sites Utilizam Cookies e Outras Tecnologias Semelhantes para Melhorar A Sua Experiência em Nossas PlataformasEmerSigasAinda não há avaliações

- Custos e Sua ClassificaçãoDocumento32 páginasCustos e Sua ClassificaçãoCatiana PadilhaAinda não há avaliações

- Treinamento Cost Savings in ManufacturingDocumento31 páginasTreinamento Cost Savings in ManufacturingMarcelo RamosAinda não há avaliações

- Administração Da Produção e OperaçõeS - CópiaDocumento43 páginasAdministração Da Produção e OperaçõeS - CópiaLuiz Terra60% (5)

- Perguntas Lean 1Documento9 páginasPerguntas Lean 1EDUARDO MONTANARIAinda não há avaliações

- O Impacto Dos Custos para As Empresas - Estratégias para Redução de CustosDocumento9 páginasO Impacto Dos Custos para As Empresas - Estratégias para Redução de CustosfgensilvaAinda não há avaliações

- Engenharia de Custos IndustriaisDocumento14 páginasEngenharia de Custos IndustriaisvalmirrsimaoAinda não há avaliações

- Mapa Gestão Dos Custos LogísticosDocumento5 páginasMapa Gestão Dos Custos LogísticosCristiane RosaAinda não há avaliações

- Artigo 1. A Importancia Da Formação Do Preço de VendaDocumento14 páginasArtigo 1. A Importancia Da Formação Do Preço de VendaRmrosiAinda não há avaliações

- Soluções Contabilidade Gerencial GarrinsonDocumento701 páginasSoluções Contabilidade Gerencial GarrinsonGuilherme AvelarAinda não há avaliações

- 4 Custos Indiretos de ProduçãoDocumento23 páginas4 Custos Indiretos de ProduçãoMatheus ConstantinoAinda não há avaliações

- Unidade 3Documento13 páginasUnidade 3Engenheiro Civil0% (1)

- 4º Lista de ExercíciosDocumento4 páginas4º Lista de ExercíciosAndre InacioAinda não há avaliações

- Prova de Rodrigo Ferreira Santos de EPODocumento4 páginasProva de Rodrigo Ferreira Santos de EPORodrigo FerreiraAinda não há avaliações

- Cbc,+XICongresso Artigo 0214Documento18 páginasCbc,+XICongresso Artigo 0214Andrieli Da LuzAinda não há avaliações

- OS DIFERENTES MÉTODOS DE CUSTEIO Ferramentas para Gestão EmpresarialDocumento15 páginasOS DIFERENTES MÉTODOS DE CUSTEIO Ferramentas para Gestão EmpresarialLEONEL MUTOLAAinda não há avaliações

- 1 Introdução A Organização Da ProduçãoDocumento14 páginas1 Introdução A Organização Da ProduçãoEdson CuboiaAinda não há avaliações

- Empresa: Custo Despesa CustoDocumento7 páginasEmpresa: Custo Despesa Custopaulorp78Ainda não há avaliações

- Contabilidade EnxutaDocumento26 páginasContabilidade EnxutaAlvaro GrazianiAinda não há avaliações

- Rodrigo Cícero - Qualidade Resumo Cap 8Documento2 páginasRodrigo Cícero - Qualidade Resumo Cap 8Rodrigo CíceroAinda não há avaliações

- Indústria Na Crise: Custos Como Arma Competitiva: Por Gabriele Zuccarelli e Fernando MartinsDocumento12 páginasIndústria Na Crise: Custos Como Arma Competitiva: Por Gabriele Zuccarelli e Fernando MartinsMonitoramento ConterraneoAinda não há avaliações

- Contabilidade de Custos Aulas 1 A 5Documento32 páginasContabilidade de Custos Aulas 1 A 5Selma Da CostaAinda não há avaliações

- Contabilidade de Custos e A Formacao Do Preco de VendaDocumento9 páginasContabilidade de Custos e A Formacao Do Preco de VendaCássia SamaraAinda não há avaliações

- Custos - SlideDocumento44 páginasCustos - SlideJoão Paulo RorizAinda não há avaliações

- Portfólio Gestão de Custos de Materiais - Flávio Rodrigo GloriaDocumento9 páginasPortfólio Gestão de Custos de Materiais - Flávio Rodrigo GloriaFlávio Rodrigo GloriaAinda não há avaliações

- Metodologia Da QualidadeDocumento4 páginasMetodologia Da QualidadeAlessandro PereiraAinda não há avaliações

- Atividade Avaliativa Especial - Prova 1Documento6 páginasAtividade Avaliativa Especial - Prova 1Cristian Paula de Moraes100% (1)

- Custos 2Documento9 páginasCustos 2Duare Maulana Maulana MaulanaAinda não há avaliações

- e-BOOK Gesto de CustosDocumento24 páginase-BOOK Gesto de CustosNatali BritoAinda não há avaliações

- Artigo Sobre Custo Da QualidadeDocumento17 páginasArtigo Sobre Custo Da QualidadeRobsonstatisticsAinda não há avaliações

- A Importância de Gerenciar o Valor Das DespesasDocumento4 páginasA Importância de Gerenciar o Valor Das DespesasbrunodealmeidaAinda não há avaliações

- Tema 3 - Sistemas de Custeio e Custos Baseados em AtividadesDocumento16 páginasTema 3 - Sistemas de Custeio e Custos Baseados em AtividadesThayane MartinsAinda não há avaliações

- Custo Fixo e Variáveis PDFDocumento10 páginasCusto Fixo e Variáveis PDFElisa AntónioAinda não há avaliações

- Universidade Federal Do Rio Grande Do SulDocumento25 páginasUniversidade Federal Do Rio Grande Do SulClaudia MouraAinda não há avaliações

- Aula 1 Gestão de Custos AlunoDocumento64 páginasAula 1 Gestão de Custos AlunoAlírio Araújo100% (2)

- Contabilidade Gerencial: Aula 5Documento22 páginasContabilidade Gerencial: Aula 5LuisAinda não há avaliações

- Micro Empresa PetshopDocumento21 páginasMicro Empresa PetshopEbelak SotnaasAinda não há avaliações

- Margem ContribuicaoDocumento18 páginasMargem ContribuicaoEpy SanvecaAinda não há avaliações

- Slides Margem Contribuição PDFDocumento18 páginasSlides Margem Contribuição PDFAugustoAinda não há avaliações

- Custos IndiretosDocumento20 páginasCustos IndiretosLuciana RosaAinda não há avaliações

- Rodrigo Cícero - Qualidade Resumo Cap 11Documento2 páginasRodrigo Cícero - Qualidade Resumo Cap 11Rodrigo CíceroAinda não há avaliações

- Rodrigo Cícero - Qualidade Resumo Cap 9Documento2 páginasRodrigo Cícero - Qualidade Resumo Cap 9Rodrigo CíceroAinda não há avaliações

- Rodrigo Cícero - Qualidade Resumo Cap 8Documento2 páginasRodrigo Cícero - Qualidade Resumo Cap 8Rodrigo CíceroAinda não há avaliações

- Rodrigo Cícero - Qualidade Resumo Cap 7Documento6 páginasRodrigo Cícero - Qualidade Resumo Cap 7Rodrigo CíceroAinda não há avaliações

- NBR 14653-1 Procedimentos Gerais (2019) OcrDocumento30 páginasNBR 14653-1 Procedimentos Gerais (2019) OcrRafael EfetivoAinda não há avaliações

- Corporate Finance FGVDocumento4 páginasCorporate Finance FGVVictorAinda não há avaliações

- Balanço Social Empresarial e Outros Indicadores p2Documento2 páginasBalanço Social Empresarial e Outros Indicadores p2Escola Sao JudasAinda não há avaliações

- Contrato de Locação de ImóvelDocumento3 páginasContrato de Locação de ImóvelWalysson CostaAinda não há avaliações

- Página: 001/000: Agradecemos A Pontualidade No PagamentoDocumento3 páginasPágina: 001/000: Agradecemos A Pontualidade No PagamentoSandrez LemeAinda não há avaliações

- Orcamento L1Documento31 páginasOrcamento L1Rodolfo LaranjaAinda não há avaliações

- Manual Dividendos Crypto - EbooknousiDocumento20 páginasManual Dividendos Crypto - EbooknousiNathan AlmeidaAinda não há avaliações

- Fun o ExponencialDocumento7 páginasFun o ExponencialCavalo voadorAinda não há avaliações

- Semana 08 - Lista de QuestõesDocumento9 páginasSemana 08 - Lista de QuestõesAna CarolinaAinda não há avaliações

- Marketing DigitalDocumento15 páginasMarketing DigitalLuciana SantosAinda não há avaliações

- BR14 Iii Serie Suplemento1 2013Documento38 páginasBR14 Iii Serie Suplemento1 2013Swed Gabriel SocaAinda não há avaliações

- 70646348Documento8 páginas70646348slavaAinda não há avaliações

- Primeira Aula MarketingDocumento46 páginasPrimeira Aula MarketingPedro SquirtleAinda não há avaliações

- Oq É Bloco Economico Resumo - Pesquisa GoogleDocumento1 páginaOq É Bloco Economico Resumo - Pesquisa Googlef57ws54hpjAinda não há avaliações

- GD Moraes Neto ImprimirDocumento2 páginasGD Moraes Neto ImprimirVictoria TonidandelAinda não há avaliações

- Trabalho Final EnronDocumento13 páginasTrabalho Final EnronfelipeamdAinda não há avaliações

- ExerciciosDocumento6 páginasExerciciosKen “Kenichi” IgarashiAinda não há avaliações

- 90 Catalogo VedabrasDocumento548 páginas90 Catalogo VedabrasCharles BernabéAinda não há avaliações

- Calculo FinanceiroDocumento22 páginasCalculo FinanceiroMaellaDAinda não há avaliações

- Atividade Individual Contabilidade FinanDocumento11 páginasAtividade Individual Contabilidade FinanNatali BritoAinda não há avaliações

- Etiqueta-13-09-23 10 43 44Documento21 páginasEtiqueta-13-09-23 10 43 44Caio CaçadorAinda não há avaliações

- Kaizen Oficina de Manutenção.Documento25 páginasKaizen Oficina de Manutenção.Luiz SilvaAinda não há avaliações

- Rel 15150710Documento117 páginasRel 15150710geovane cardosoAinda não há avaliações

- Cronograma Curso de Conhecimentos Bancários e Agente FinanceiroDocumento2 páginasCronograma Curso de Conhecimentos Bancários e Agente FinanceiroAnalista MatrizAinda não há avaliações

- Tarefa 1 - Princípios Dos Contratos InternacionaisDocumento4 páginasTarefa 1 - Princípios Dos Contratos Internacionaisemilysantos0202Ainda não há avaliações

- Cartilha - Criação Do Sistema Municipal de Cultura-2Documento24 páginasCartilha - Criação Do Sistema Municipal de Cultura-2Joanderson CaetanoAinda não há avaliações

- Uma Breve História Dos EmpréstimosDocumento9 páginasUma Breve História Dos EmpréstimosVinicius Machado Pereira dos santosAinda não há avaliações

- Anuario-Da-Cerveja-No-Brasil-Edicao-2018-Pdf (Ok)Documento8 páginasAnuario-Da-Cerveja-No-Brasil-Edicao-2018-Pdf (Ok)Alex Sander Silva DuarteAinda não há avaliações

- A15 - Juros SimplesDocumento14 páginasA15 - Juros SimplesGabriel Pereira100% (1)

- GRI 3 - Temas Materiais 2021 - PortugueseDocumento32 páginasGRI 3 - Temas Materiais 2021 - PortugueseRogério A.S.Ainda não há avaliações