Escolar Documentos

Profissional Documentos

Cultura Documentos

Capítulo 05-Alanceamento de Inhas de Produção: - Gargalo - Cálculo Do Balanceamento

Enviado por

Lucas JordanTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Capítulo 05-Alanceamento de Inhas de Produção: - Gargalo - Cálculo Do Balanceamento

Enviado por

Lucas JordanDireitos autorais:

Formatos disponíveis

IEPG - UNIFEI 2023

CAPÍTULO 05- BALANCEAMENTO DE

LINHAS DE PRODUÇÃO

- Gargalo

- Cálculo do balanceamento

265

CONCEITOS

5 – BALANC. DE LINHAS DE PRODUÇÃO

Balancear é nivelar, com relação a tempos, uma linha de produção ou de

montagem, dando a mesma carga de trabalho às pessoas ou máquinas.

O balanceamento de uma linha tem por objetivo garantir uma alta utilização

da mão de obra e do equipamento, respeitando um ritmo de produção que é,

essencialmente, definido pelo recurso crítico (gargalo).

Gargalo é definido

como qualquer

recurso cuja

capacidade é

menor que a

demanda por ele.

266

Professor Fabiano Leal 133

IEPG - UNIFEI 2023

TEORIA DAS RESTRIÇÕES

5 – BALANC. DE LINHAS DE PRODUÇÃO

Início dos anos 80

Atraiu atenção dos profissionais da administração da produção

Também chamada de Produção Sincronizada

Livro “A META”

TOC - Theory of Constraints

Inputs 1 2 3 Resultados

(50p/h)

200p/h 50p/h 200p/h

267

TEORIA DAS RESTRIÇÕES

5 – BALANC. DE LINHAS DE PRODUÇÃO

8:25

https://www.youtube.com/watch?v=zlzvpzlbJMA

268

Professor Fabiano Leal 134

IEPG - UNIFEI 2023

TEORIA DAS RESTRIÇÕES

5 – BALANC. DE LINHAS DE PRODUÇÃO

Uma hora perdida em um recurso-gargalo é uma hora perdida em todo o

sistema.

Uma hora economizada em um gargalo acrescenta uma hora extra em

todo o sistema de produção.

Uma hora economizada em um não-gargalo acrescenta uma hora a seu

tempo ocioso.

269

TEORIA DAS RESTRIÇÕES

5 – BALANC. DE LINHAS DE PRODUÇÃO

Algumas definições:

Um não-gargalo é qualquer recurso cuja capacidade seja maior que a

demanda. Este não pode operar continuamente, pois pode produzir mais

que o necessário.

Um recurso com restrição de capacidade (RRC) é aquele cuja utilização

está próxima da capacidade e pode se tornar um gargalo.

270

Professor Fabiano Leal 135

IEPG - UNIFEI 2023

CÁLCULO DO BALANCEAMENTO

5 – BALANC. DE LINHAS DE PRODUÇÃO

Tempo de ciclo desejado (TC) = Tempo disponível no período

Quantidade de itens demandada no período

Tempo de ciclo desejado = takt time

Número de postos de trabalho = n = Σ Tempos padrão das operações da linha

TC

OBS.: o número de postos de trabalho calculado não deve ser considerado

resposta final, mas sim após uma análise.

271

REESCREVENDO O CÁLCULO DO BALANCEAMENTO

5 – BALANC. DE LINHAS DE PRODUÇÃO

Tempos padrão das operações da linha

Número de postos de trabalho = n =

Takt Time da linha

Tempo disponível no período (chamaremos de N)

Takt Time =

Quantidade de itens demandada no período (chamaremos de D)

“Tempos padrão das operações da linha” é equivalente à “Tempo do

processamento de um produto”, que chamaremos de p.

Vamos reescrever a equação do número de postos de trabalho em uma linha:

272

Professor Fabiano Leal 136

IEPG - UNIFEI 2023

REESCREVENDO O CÁLCULO DO BALANCEAMENTO

5 – BALANC. DE LINHAS DE PRODUÇÃO

p D. p

Número de postos de trabalho = n = , ou

N/D N

Nesta apostila vimos em “Expandindo a compreensão do conceito de

capacidade” que:

D.p Perceba que é a mesma

Número de unidades (inputs) = equação!

N

273

CÁLCULO DO BALANCEAMENTO

5 – BALANC. DE LINHAS DE PRODUÇÃO

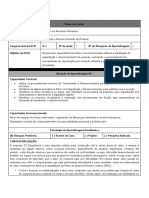

5.1

Uma empresa está configurando uma linha de montagem para

fabricar 192 unidades por turno de oito horas. A tabela a seguir

identifica os elementos de trabalho, tempos e precedentes

imediatos.

Perceba que temos

“elementos de

trabalho”, e não

postos de trabalho.

Ainda iremos

definir os postos de

trabalho.

274

Professor Fabiano Leal 137

IEPG - UNIFEI 2023

CÁLCULO DO BALANCEAMENTO

5 – BALANC. DE LINHAS DE PRODUÇÃO

5.1 1. Qual é o tempo de ciclo desejado (em segundos)?

2. Qual é o número mínimo teórico de estações?

3. Use o método de tentativa e erro para encontrar uma solução e

mostre sua solução em um diagrama de precedência.

4. Qual é a eficiência e a perda no balanceamento da solução

encontrada?

Resposta:

1. Temos 8 horas para produzir 192 unidades, ou seja:

Tempo de ciclo desejado = (8 horas . 3600 segundos) / 192 unidades

Tempo de ciclo desejado = 150 segundos/unidade

275

CÁLCULO DO BALANCEAMENTO

5 – BALANC. DE LINHAS DE PRODUÇÃO

5.1 2. O número mínimo teórico de estações de trabalho é igual a:

n = (720 segundos/unidade) / (150 segundos/unidade)

n = 4,8, ou seja, 5 estações (o que pode não ser realizável).

3. Podemos construir o

seguinte diagrama de

precedência:

OBS.: não interprete como “uma peça

vai para B e outra para G”. Após o

elemento “A”, “B” e “G” podem ser

executados em paralelo (na mesma

peça). Elementos de trabalho

276

Professor Fabiano Leal 138

IEPG - UNIFEI 2023

CÁLCULO DO BALANCEAMENTO

5 – BALANC. DE LINHAS DE PRODUÇÃO

5.1 3. Ainda neste item, podemos ter esta proposta como resposta:

110

277

CÁLCULO DO BALANCEAMENTO

5 – BALANC. DE LINHAS DE PRODUÇÃO

5.1

S1 S2 S3 S4 S5

A B D G E H I F C J

145 s 140 s 145 s 145 s 145 s

278

Professor Fabiano Leal 139

IEPG - UNIFEI 2023

CÁLCULO DO BALANCEAMENTO

5 – BALANC. DE LINHAS DE PRODUÇÃO

5.1 4. A eficiência no balanceamento pode ser calculada

como:

σ𝒕 = 720 (segundos/unidade) / (5 . 150 segundos/unidade)

𝑬𝒇𝒊𝒄𝒊ê𝒏𝒄𝒊𝒂 =

𝒏. 𝒄 = 0,96 ou 96% (4% de perda de eficiência)

OU

Número de estações de trabalho planejado

Eficiência = = 4,8 / 5 = 0,96

Número de estações de trabalho utilizado

279

DIAGRAMA DE PRECEDÊNCIA

5 – BALANC. DE LINHAS DE PRODUÇÃO

A maioria das linhas deve satisfazer alguns requisitos de precedência

tecnológica, isto é, certos elementos de trabalho devem ser executados antes

do seguinte começar.

Entretanto, muitas delas também levam em conta alguma autonomia e mais

de uma sequência de operações. Para visualizar melhor os predecessores

imediatos, vamos examinar rapidamente a construção de um diagrama de

precedência.

Este método de diagramação é conhecido como activity-on-node (AON), pelo

qual os nós representam as atividades e os arcos representam as relações de

precedência entre elas.

280

Professor Fabiano Leal 140

IEPG - UNIFEI 2023

DIAGRAMA DE PRECEDÊNCIA

5 – BALANC. DE LINHAS DE PRODUÇÃO

281

CÁLCULO DO BALANCEAMENTO

5 – BALANC. DE LINHAS DE PRODUÇÃO

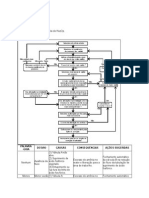

O lava-rápido do Bill oferece dois tipos

5.2

de lavagem: padrão e luxo. O fluxo do

processo para ambos é mostrado no

mapeamento a seguir.

282

Professor Fabiano Leal 141

IEPG - UNIFEI 2023

CÁLCULO DO BALANCEAMENTO

5 – BALANC. DE LINHAS DE PRODUÇÃO

5.2 As duas lavagens são processadas primeiro pelas etapas A1 e A2.

A padrão passa, então, pelas etapas A3 e A4, enquanto a luxo é

processada pelas etapas A5, A6 e A7. Ambas as ofertas terminam

na estação de secagem (A8). Os números entre parênteses indicam

o tempo que leva (em minutos) para a atividade processar um

cliente.

1. Qual etapa tem mais potencial de ser o gargalo do processo de lavagem

padrão? E para o processo de lavagem luxo?

2. Qual é a capacidade (medida em clientes atendidos por hora) do lava-

rápido do Bill para processar clientes padrão e luxo?

283

CÁLCULO DO BALANCEAMENTO

5 – BALANC. DE LINHAS DE PRODUÇÃO

5.2

Resposta:

1. A etapa A4 (15 minutos) tem mais potencial de ser o gargalo do

processo de lavagem padrão; e a etapa A6 (20 minutos) é o

potencial gargalo do processo de lavagem luxo, porque essas

são as etapas que tomam mais tempo no fluxo. Se diz potencial

pois não conhecemos a demanda.

2. A capacidade da lavagem padrão é de quatro clientes por hora, porque a

etapa gargalo A4 pode processar um cliente a cada 15 minutos (60/15). A

capacidade da lavagem luxo é de três clientes por hora (60/20). Essas

capacidades são obtidas convertendo-se os “minutos por cliente” de cada

atividade gargalo para “clientes por hora”.

Acompanhe a simulação deste processo. Veja a representação do

recurso com potencial de ser gargalo nos gráficos da simulação.

284

Professor Fabiano Leal 142

IEPG - UNIFEI 2023

CÁLCULO DO BALANCEAMENTO

5 – BALANC. DE LINHAS DE PRODUÇÃO

A linha de produção a seguir é formada por 4 máquinas e 3

operadores. A capacidade produtiva diária desta linha é de 7

horas. Responda às questões “a”, “b”, “c” a partir da análise

5.3 desta linha. Desconsidere tempos de deslocamento entre

máquinas. A peça somente é considerada completa após sair da

linha pela máquina 4.

A

Máquina 1 Máquina 2

tp = 5,3 min tp = 2,1 min Posto de trabalho Formação

B 1 Operador A, Máquina 1

2 Operador B, Máquinas 2 e 3

3 Operador C, Máquina 4

Máquina 4 Máquina 3

tp = 1,5 min tp = 2,4 min

285

CÁLCULO DO BALANCEAMENTO

5 – BALANC. DE LINHAS DE PRODUÇÃO

a) Qual a produtividade esperada para esta linha para um dia de

trabalho? Considere a linha em ciclo. Calcule a produtividade

obrigatoriamente em peças/homem.hora.

5.3

Resposta:

O esperado é 1 peça a cada 5,3 min com este balanceamento.

Em 420 minutos (CP), teremos 79,2 peças

Produtividade = 79,2 / 3.7 = 3,8 p / H.h

286

Professor Fabiano Leal 143

IEPG - UNIFEI 2023

CÁLCULO DO BALANCEAMENTO

5 – BALANC. DE LINHAS DE PRODUÇÃO

b) Qual a eficiência obtida com esta configuração de

balanceamento, considerando um takt time para a linha de 6,2

minutos? Considere a linha em ciclo. Calcule a eficiência em

5.3 porcentagem, com uma casa após a vírgula.

Resposta: Somatório dos tp

Número de postos de trabalho = 11,3 / 6,2 = 1,8

Eficiência = 1,8 / 3 = 60,0%

287

CÁLCULO DO BALANCEAMENTO

5 – BALANC. DE LINHAS DE PRODUÇÃO

c) Considere agora que esta linha não começa a produção em

ciclo. Qual é o lead time esperado da linha para se completar a

produção de 100 peças?

5.3

Resposta:

Lead Time = (Tempo que a primeira peça gasta para atravessar a linha) +

(Número de peças restantes . Tempo de ciclo da linha)

Lead Time = (1.11,3) + (99.5,3) = 536 min, ou 8,9 horas

288

Professor Fabiano Leal 144

IEPG - UNIFEI 2023

BALANCEAMENTO DE LINHAS DE PRODUÇÃO

289

CAPÍTULO 6 - LAYOUT DO PROCESSO

- Tipos de layout

- Dimensionamento de número de máquinas e configuração

- Elaboração de arranjos físicos

290

Professor Fabiano Leal 145

IEPG - UNIFEI 2023

ARRANJO FÍSICO

Arranjo físico ou layout é a disposição física de máquinas, equipamentos,

homens e materiais em uma instalação, de tal modo que se obtenha maior

6 – LAYOUT DO PROCESSO

rendimento e eficiência do processo produtivo.

Questões estratégicas

a) Facilitar o fluxo de informações;

b) Aumentar a utilização eficiente de MO e equipamentos;

c) Aumentar a conveniência do cliente (em serviços);

d) Reduzir os riscos para os trabalhadores; etc.

291

POSICIONAL (DE POSIÇÃO FIXA)

6 – LAYOUT DO PROCESSO

Neste tipo de arranjo o material (ou o produto) fica parado e os homens e as

máquinas movimentam-se até ele.

Construção de navios, montagem de locomotivas, fabricação de grandes

vasos de pressão, construção civil.

Este arranjo físico minimiza o número de vezes que o produto precisa ser

movido e frequentemente é a única solução viável.

292

Professor Fabiano Leal 146

IEPG - UNIFEI 2023

POSICIONAL (DE POSIÇÃO FIXA)

6 – LAYOUT DO PROCESSO

293

POSICIONAL (DE POSIÇÃO FIXA)

6 – LAYOUT DO PROCESSO

294

Professor Fabiano Leal 147

IEPG - UNIFEI 2023

POSICIONAL (DE POSIÇÃO FIXA)

6 – LAYOUT DO PROCESSO

295

POSICIONAL (DE POSIÇÃO FIXA)

6 – LAYOUT DO PROCESSO

8:16

https://www.youtube.com/watch?v=lavm7CausyA

296

Professor Fabiano Leal 148

IEPG - UNIFEI 2023

FUNCIONAL (DE PROCESSO, JOB SHOP)

6 – LAYOUT DO PROCESSO

Neste tipo de arranjo as máquinas são agrupadas de acordo com o

processo que executam. O material se move através de departamentos

especializados, enquanto as máquinas permanecem fixas.

Permite a continuidade da produção no caso de pane de uma das máquinas;

Necessidade de maiores espaços físicos para a movimentação;

necessidade de um cuidadoso controle de custos de movimentação.

O fluxo de material não é único; depende da programação das operações.

297

FUNCIONAL (DE PROCESSO, JOB SHOP)

6 – LAYOUT DO PROCESSO

Retífica Forja Torno

Pintura Solda Perfuradora

Escritório Fresa Fundição

298

Professor Fabiano Leal 149

IEPG - UNIFEI 2023

FUNCIONAL (DE PROCESSO, JOB SHOP)

6 – LAYOUT DO PROCESSO

299

LINEAR (LINHAS DE PRODUÇÃO, POR PRODUTO)

É o tipo de arranjo físico em que o material se move, permanecendo fixos

6 – LAYOUT DO PROCESSO

os homens e máquinas. São linhas de produção dedicadas.

Indicados para produções repetitivas ou contínuas, em grandes volumes.

Os recursos são dispostos em torno do percurso do produto, não sendo

partilhados entre muitos produtos (como é o caso do layout funcional).

Estes arranjos seguem uma linha reta, ou mesmo formatos de L, O, S, U.

300

Professor Fabiano Leal 150

IEPG - UNIFEI 2023

LINEAR (LINHAS DE PRODUÇÃO, POR PRODUTO)

6 – LAYOUT DO PROCESSO

301

CONVEYOR LINE

6 – LAYOUT DO PROCESSO

302

Professor Fabiano Leal 151

IEPG - UNIFEI 2023

HÍBRIDO (CELULAR)

Exemplos: células de montagem, baseadas na tecnologia de grupo.

6 – LAYOUT DO PROCESSO

O arranjo físico celular consiste em dispor as máquinas, as estações de

trabalho e os materiais nos dispositivos como se somente um operador

fabricasse. Quando se projeta um processo com uma pessoa se movendo

em todos os elementos de trabalho, automaticamente irá projetar um

processo que evita ilhas isoladas de atividades, minimizará a acumulação

de estoque entre os processos, eliminará caminhadas excessivas,

resolverá obstáculos existentes e trarão as etapas de criação de valor tão

próximas umas das outras quanto possível.

303

HÍBRIDO (CELULAR)

Os agrupamentos da tecnologia de grupo são determinados a partir das

operações que são necessárias para se executar um trabalho sobre um

6 – LAYOUT DO PROCESSO

conjunto de itens semelhantes, ou família de peças.

As células se tornam, de fato, versões em

miniatura de arranjos físicos por produto

(lineares).

304

Professor Fabiano Leal 152

IEPG - UNIFEI 2023

HÍBRIDO (CELULAR)

Arranjo físico funcional

6 – LAYOUT DO PROCESSO

Usinagem Fresagem Perfuração

L L D D

M M

D D

L L M M

Retífica

L L M M

G G

L L Montagem

G G

A A

Recebimento A A G G

e embarque

305

HÍBRIDO (CELULAR)

Arranjo físico celular

6 – LAYOUT DO PROCESSO

L L M D G Área de

montagem

Célula 1 Célula 2 A A

Recebimento L M G G

Célula 3

L M D

Embarque

306

Professor Fabiano Leal 153

IEPG - UNIFEI 2023

HÍBRIDO (CELULAR)

Célula de um operador, múltiplas máquinas

OWMM – one-worker, multiple-machines

6 – LAYOUT DO PROCESSO

307

HÍBRIDO (CELULAR)

Se os volumes não são suficientes para manter vários trabalhadores

ocupados em uma linha de produção, o gerente pode configurar uma linha

6 – LAYOUT DO PROCESSO

pequena o suficiente para manter um trabalhador ocupado (OWMM).

Uma célula de um operador, múltiplas máquinas (OWMM) é uma estação de

trabalho em que um trabalhador opera simultaneamente várias máquinas

diferentes para seguir um fluxo em linha.

Uma disposição OWMM reduz tanto os requisitos de estoque como os de

mão de obra. O estoque é reduzido porque, em vez de se amontoarem em

filas, os materiais movem-se diretamente para a operação seguinte. A mão

de obra é reduzida porque mais trabalho é automatizado.

308

Professor Fabiano Leal 154

IEPG - UNIFEI 2023

HÍBRIDO (CELULAR)

6 – LAYOUT DO PROCESSO

309

HÍBRIDO (CELULAR)

6 – LAYOUT DO PROCESSO

8:53

https://www.youtube.com/watch?v=jUmde9nEwQ0

310

Professor Fabiano Leal 155

IEPG - UNIFEI 2023

CASO PRÁTICO

Como são produzidos os aviões?

6 – LAYOUT DO PROCESSO

Uma opção é a montagem em doca, que é realizada pela presença

estacionada da aeronave no momento de montagem final. Caracteriza-se por

um layout de posição fixa, uma vez que o produto se mantém parado,

enquanto diversos times de trabalho vão se aproximando de acordo com a

necessidade de seu trabalho e do processo.

Outra opção é a montagem final de aviões em linha móvel (linha de

montagem). A montagem em linha consiste na utilização da mão-de-obra de

forma fixa e movimentação do produto durante as etapas do processo

produtivo, a qual exige sincronização e ciclos de produção padrões. Dessa

forma, a montagem final de aeronaves em linha se caracteriza por ser um

layout por produto.

311

CASO PRÁTICO

6 – LAYOUT DO PROCESSO

Layout em docas

312

Professor Fabiano Leal 156

IEPG - UNIFEI 2023

CASO PRÁTICO

6 – LAYOUT DO PROCESSO

Layout em linha

313

DEFINIÇÃO DO NÚMERO DE MÁQUINAS – LAYOUT FUNCIONAL

Dimensionamento da quantidade de máquinas, de um determinado tipo,

requerida para atender um programa de produção.

6 – LAYOUT DO PROCESSO

TP = tempo planejado

J = turno de trabalho

314

Professor Fabiano Leal 157

IEPG - UNIFEI 2023

DEFINIÇÃO DO NÚMERO DE MÁQUINAS – LAYOUT FUNCIONAL

Vamos reescrever esta equação:

6 – LAYOUT DO PROCESSO

TP = número de itens que devem ser produzidos (D) . tempo de

processamento de cada item (p)

J = tempo disponível de cada máquina (N)

Número de máquinas = (D.p) / N

Nesta apostila vimos em “Expandindo a compreensão do conceito de

capacidade” que:

315

DEFINIÇÃO DO NÚMERO DE MÁQUINAS – LAYOUT FUNCIONAL

Número de unidades (inputs) = D.p Perceba que é a mesma

N equação!

6 – LAYOUT DO PROCESSO

316

Professor Fabiano Leal 158

IEPG - UNIFEI 2023

DEFINIÇÃO DO NÚMERO DE MÁQUINAS – LAYOUT FUNCIONAL

6.1 Considere um processo com uma demanda de 193 peças por dia

(8 horas). Determine o número necessário de cada tipo de

6 – LAYOUT DO PROCESSO

máquina para atender à demanda.

317

DEFINIÇÃO DO NÚMERO DE MÁQUINAS – LAYOUT FUNCIONAL

Resposta: Começando pela máquina com maior tempo planejado.

6 – LAYOUT DO PROCESSO

Observe que numa jornada de 480 min/dia é perfeitamente possível a

operação 10 concretizar sua produção diária.

Como o recurso mais crítico exige apenas 1 máquina, pode-se afirmar que as

demais máquinas exigirão apenas 1 máquina (com tempo ocioso).

A carga de máquina é calculada específica para cada máquina

318

Professor Fabiano Leal 159

IEPG - UNIFEI 2023

DEFINIÇÃO DO NÚMERO DE MÁQUINAS – LAYOUT FUNCIONAL

6.2

Uma oficina é organizada segundo um layout funcional, como

mostra a figura abaixo. São quatro departamentos, com máquinas

6 – LAYOUT DO PROCESSO

de tornear, fresar, furar e pintar.

Torneamento Furação

Fresamento Pintura

319

DEFINIÇÃO DO NÚMERO DE MÁQUINAS – LAYOUT FUNCIONAL

6.2 Considere que a oficina trabalha 8 horas por dia, 20 dias por mês.

Duas peças devem ser produzidas neste mês. As demandas

6 – LAYOUT DO PROCESSO

mensais são 2500 peças A e 3500 peças B. Os tempos de

operação, por peça, estão representados na tabela abaixo.

Torneamento Fresamento Pintura Furação

Peça A 30 min/peça 20 min/peça 60 min/peça

Peça B 15 min/peça 45 min/peça 40 min/peça

Calcule o número de tornos, fresas, máquinas de furar e máquinas de

pintar, necessárias para atender à demanda mensal de produtos A e B.

Ignore o tempo de setup e tempo de deslocamento entre departamentos.

320

Professor Fabiano Leal 160

IEPG - UNIFEI 2023

DEFINIÇÃO DO NÚMERO DE MÁQUINAS – LAYOUT FUNCIONAL

Torneamento Fresamento Pintura Furação

6.2 Resposta: Peça A 30 min/peça 20 min/peça 60 min/peça

Peça B 15 min/peça 45 min/peça 40 min/peça

6 – LAYOUT DO PROCESSO

As demandas mensais são 2500 peças A e 3500 peças B

TP torno = (2500 . 30) + (3500 . 15) = 127500 minutos

TP fresa = (2500 . 20) + (3500 . 45) = 207500 minutos

TP pintar = (2500 . 60) = 150000 minutos

TP furar = (3500 . 40) = 140000 minutos

Fresa é o recurso mais exigido. Iniciaremos por ele.

Número de fresas = 207500 minutos / (20 * 480) minutos

Número de fresas = 21,61; ou melhor, 22 fresas

Torno = 14; Pintura = 16; Furar = 15

321

DEFINIÇÃO DO NÚMERO DE MÁQUINAS – LAYOUT FUNCIONAL

6.3 Exercício com utilização igual a 100%

Uma empresa dividiu seu espaço em 4 setores distintos, sendo cada

6 – LAYOUT DO PROCESSO

um responsável por uma função (layout funcional). Em cada setor

devem ser colocadas máquinas responsáveis pela função do setor,

como mostra a figura a seguir.

Setor A Setor B

Setor C Setor D

322

Professor Fabiano Leal 161

IEPG - UNIFEI 2023

DEFINIÇÃO DO NÚMERO DE MÁQUINAS – LAYOUT FUNCIONAL

6.3 Três produtos deverão ser produzidos por esta empresa. O

produto 1 necessita das funções A, B e D, nesta ordem. O produto

6 – LAYOUT DO PROCESSO

2 necessita das funções C e D, nesta ordem. O produto 3 necessita

das funções A, B, C e D, nesta ordem. Cada função é realizada por

um tipo de máquina. A tabela abaixo mostra o tempo que cada

máquina gasta por produto.

função A função B função C função D

produto 1 5 min/produto 10 min/produto não usa 5 min/produto

produto 2 não usa não usa 3 min/produto 4 min/produto

produto 3 4 min/produto 5 min/produto 15 min/produto 5 min/produto

A demanda diária dos produtos é a seguinte: 90 unidades do produto 1, 110

unidades do produto 2, 87 unidades do produto 3. Considere uma

capacidade produtiva diária de 8 horas e utilização igual a 100%.

Desconsidere tempos de setup e deslocamento.

323

DEFINIÇÃO DO NÚMERO DE MÁQUINAS – LAYOUT FUNCIONAL

6.3

Esta empresa estuda alterar o layout, deixando de utilizar layout

funcional e passando a utilizar células. Deverão ser projetadas 3

6 – LAYOUT DO PROCESSO

células: célula 1, para o produto 1; célula 2, para o produto 2;

célula 3, para o produto 3. Desenhe como ficariam estas 3 células

de produção e calcule a taxa de produção diária de cada célula,

utilizando o menor número possível de máquinas para atender à

demanda. Considere as linhas sempre em ciclo.

Setor A Setor B

P1

Setor C Setor D

P3

P2

324

Professor Fabiano Leal 162

IEPG - UNIFEI 2023

DEFINIÇÃO DO NÚMERO DE MÁQUINAS – LAYOUT FUNCIONAL

6.3 Resposta: função A função B função C função D

produto 1 5 min/produto 10 min/produto não usa 5 min/produto

produto 2 não usa não usa 3 min/produto 4 min/produto

6 – LAYOUT DO PROCESSO

produto 3 4 min/produto 5 min/produto 15 min/produto 5 min/produto

90 unidades do produto 1, 110

TP função A = (5min/unid).(90unid)+(4min/unid).(87unid) = 798 min unidades do produto 2, 87

unidades do produto 3.

TP função B = (10min/unid).(90unid)+(5min/unid).(87unid) = 1335 min

TP função C = (3min/unid).(110unid)+(15min/unid).(87unid) = 1635 min

TP função D = (5min/unid).(90unid)+(4min/unid).(110unid)+(5min/unid).(87unid) = 1325 min

Função C é a mais exigida!

Máquinas C necessárias = 1635min / 480min ≈ 4

Máquinas B necessárias = 1335min / 480min ≈ 3

Máquinas D necessárias = 1325min / 480min ≈ 3

Máquinas A necessárias = 798min / 480min ≈ 2

325

DEFINIÇÃO DO NÚMERO DE MÁQUINAS – LAYOUT FUNCIONAL

6.3

6 – LAYOUT DO PROCESSO

Setor A Setor B

Setor C Setor D

Vamos ver se a simulação confirma esta configuração.

326

Professor Fabiano Leal 163

IEPG - UNIFEI 2023

DEFINIÇÃO DO NÚMERO DE MÁQUINAS – LAYOUT FUNCIONAL

6.3

6 – LAYOUT DO PROCESSO

327

DEFINIÇÃO DO NÚMERO DE MÁQUINAS – LAYOUT FUNCIONAL

6.3

Perceba que, contrariamente à resolução

algébrica do exercício, não foi possível

6 – LAYOUT DO PROCESSO

atender à demanda total do Produto 3

(deveria ser 87). Curiosamente, nossas

máquinas apresentam ociosidade. O que

houve?

328

Professor Fabiano Leal 164

IEPG - UNIFEI 2023

DEFINIÇÃO DO NÚMERO DE MÁQUINAS – LAYOUT FUNCIONAL

6.3 Vamos dividir os lotes dos Produtos 1 e 3 pela metade (produtos

1 e 3 disputam a entrada no sistema pela função A). Vamos criar

6 – LAYOUT DO PROCESSO

uma pequena dessincronizarão na chegada das metades dos

lotes, para garantir o posicionamento na Fila A (45 P1, 43P3, 45P1,

44 P3)

329

DEFINIÇÃO DO NÚMERO DE MÁQUINAS – LAYOUT FUNCIONAL

6.3 Lote inteiro Lotes pela metade

6 – LAYOUT DO PROCESSO

Melhorou, mas não resolveu. Vamos agora dividir os lotes citados em lotes

unitários. A sincronização de chegadas deve garantir a chegada de P1 e P3

um por vez, de forma alternada, na Fila A.

330

Professor Fabiano Leal 165

IEPG - UNIFEI 2023

DEFINIÇÃO DO NÚMERO DE MÁQUINAS – LAYOUT FUNCIONAL

6.3 Lote inteiro Lotes pela metade Lotes unitários

6 – LAYOUT DO PROCESSO

331

DEFINIÇÃO DO NÚMERO DE MÁQUINAS – LAYOUT FUNCIONAL

Célula 1 Célula 2

6.3 10 min

B 3 min 4 min

6 – LAYOUT DO PROCESSO

C D

A D

10 min

5 min B 5 min Tempo de ciclo = 4 min

Taxa = 120 unid/dia

Tempo de ciclo = 5 min

Taxa = 96 unid/dia função A função B função C função D

produto 1 5 min/produto 10 min/produto não usa 5 min/produto

15 min produto 2 não usa não usa 3 min/produto 4 min/produto

produto 3 4 min/produto 5 min/produto 15 min/produto 5 min/produto

Célula 3 C

90 unidades do produto 1, 110

unidades do produto 2, 87

unidades do produto 3.

4 min 5 min 15 min 5 min Tempo de ciclo = 5 min

A B C D Taxa = 96 unid/dia

15 min

C

332

Professor Fabiano Leal 166

IEPG - UNIFEI 2023

DEFINIÇÃO DO NÚMERO DE MÁQUINAS – LAYOUT FUNCIONAL

Uma empresa fabrica e vende 4 tipos diferentes de produtos.

Estes produtos são nomeados como Produto 1, Produto 2,

6 – LAYOUT DO PROCESSO

Produto 3 e Produto 4. Para a fabricação destes produtos, a

6.4 empresa utilizará um layout funcional, com 5 departamentos.

Cada departamento agrupa máquinas da mesma função. Estas

funções são nomeadas como Função A, Função B, Função C,

Função D e Função E.

A tabela que mostra o tempo padrão de operação de cada

máquina (função), de acordo com o produto, é mostrada a

seguir. Funções

A B C D E

Produtos Tempos em minutos

1 8 40 10 20 10

2 12 30 15 10 10

3 6 32 8

4 6 16 8

333

DEFINIÇÃO DO NÚMERO DE MÁQUINAS – LAYOUT FUNCIONAL

A tabela a seguir mostra a demanda diária por cada um destes

produtos. Considere um dia de trabalho com capacidade

6 – LAYOUT DO PROCESSO

produtiva de 8 horas. Demanda por dia

6.4 Produtos unidades

1 32

2 21

3 40

4 43

a) A partir destes dados, defina a quantidade mínima necessária de máquinas

de cada função para atender à demanda diária.

Resposta: assim como feito no exercício anterior.

TP A = 766 min ; 2 máquinas A

TP B = 1910 min; 4 máquinas B

TP C = 875 min; 2 máquinas C

TP D = 2818 min; 6 máquinas D

TP E = 1194 min; 3 máquinas E

334

Professor Fabiano Leal 167

IEPG - UNIFEI 2023

DEFINIÇÃO DO NÚMERO DE MÁQUINAS – LAYOUT FUNCIONAL

b) Faça agora a migração do layout funcional para o layout celular.

Entretanto, considere um indicador de utilização de 75%. Desenhe

6 – LAYOUT DO PROCESSO

uma célula para cada produto, dimensionando o mínimo

6.4 necessário de máquinas para atender à demanda. As células não

devem compartilhar máquinas. Considere as células em ciclo.

Resposta: Esta alteração na utilização não afeta o cálculo do tempo planejado.

Entretanto, haverá alteração na definição do número de máquinas. Não consideraremos a

CP, pois de fato ela não é real. Utilizaremos 75% do valor da CP (provavelmente existe um

histórico de paradas não programadas, como manutenções corretivas por exemplo). Tempo

de operação = 0,75.480 = 360 min.

A: 766 min/360 min = 3 máquinas A

B: 1910 min/360 min = 6 máquinas B

C: 875 min/360 min = 3 máquinas C

D: 2818 min/360 min = 8 máquinas D

E: 1194 min/360 min = 4 máquinas E

335

DEFINIÇÃO DO NÚMERO DE MÁQUINAS – LAYOUT FUNCIONAL

Célula para produto 1

6 – LAYOUT DO PROCESSO

Takt Time = 360 min / 32 unidades = 11,25 min/unidade

6.4

B

B D TC = 10 min

A C E

B D

B

Funções

A B C D E

Produtos Tempos em minutos

Faltam 2A ,2B, 2C, 6D, 3E 1 8 40 10 20 10

2 12 30 15 10 10

3 6 32 8

4 6 16 8

336

Professor Fabiano Leal 168

IEPG - UNIFEI 2023

DEFINIÇÃO DO NÚMERO DE MÁQUINAS – LAYOUT FUNCIONAL

Célula para produto 2

6 – LAYOUT DO PROCESSO

Takt Time = 360 min / 21 unidades = 17,14 min/unidade

6.4

B TC = 15 min

A C D E

B

Funções

A B C D E

Produtos Tempos em minutos

1 8 40 10 20 10

Faltam 1A ,0B, 1C, 5D, 2E

2 12 30 15 10 10

3 6 32 8

4 6 16 8

337

DEFINIÇÃO DO NÚMERO DE MÁQUINAS – LAYOUT FUNCIONAL

Célula para produto 3

6 – LAYOUT DO PROCESSO

Takt Time = 360 min / 40 unidades = 9 min/unidade

6.4

D

C D E TC = 8 min

D

D

Funções

A B C D E

Produtos Tempos em minutos

1 8 40 10 20 10

Faltam 1A ,0B, 0C, 1D, 1E

2 12 30 15 10 10

3 6 32 8

4 6 16 8

338

Professor Fabiano Leal 169

IEPG - UNIFEI 2023

DEFINIÇÃO DO NÚMERO DE MÁQUINAS – LAYOUT FUNCIONAL

Célula para produto 4

6 – LAYOUT DO PROCESSO

Takt Time = 360 min / 43 unidades = 8,37 min/unidade

6.4

D

A D E TC = 8 min

Funções

A B C D E

Produtos Tempos em minutos

1 8 40 10 20 10

Faltam 0A ,0B, 0C, -1D, 0E

2 12 30 15 10 10

3 6 32 8

4 6 16 8

339

ELABORAÇÃO DE ARRANJOS FÍSICOS

Método dos Elos ou das Interligações

6 – LAYOUT DO PROCESSO

O método estabelece que os equipamentos com maior número de

interligações terão prioridade na localização no chão de fábrica.

340

Professor Fabiano Leal 170

IEPG - UNIFEI 2023

ELABORAÇÃO DE ARRANJOS FÍSICOS

Método dos Elos ou das Interligações

6 – LAYOUT DO PROCESSO

Soma-se as interligações na vertical e na horizontal, para cada operação (A,

B, ...). Este total de interligações representa o número de traços da próxima

figura.

341

ELABORAÇÃO DE ARRANJOS FÍSICOS

Método dos Elos ou das Interligações

6 – LAYOUT DO PROCESSO

Disposição relativa dos equipamentos

342

Professor Fabiano Leal 171

IEPG - UNIFEI 2023

ELABORAÇÃO DE ARRANJOS FÍSICOS

O modelo Carga/Distância

6 – LAYOUT DO PROCESSO

A resposta oferecida não é necessariamente a ótima.

Vamos ver um exemplo de aplicação:

10 m Vamos alocar 6

10 m departamentos

10 m nestes 6 espaços de

10 m2 cada um.

10 m

343

ELABORAÇÃO DE ARRANJOS FÍSICOS

O modelo Carga/Distância Departamentos a serem alocados: A, B, C, D, E

eF

6 – LAYOUT DO PROCESSO

Primeira pergunta: quantas locomoções diárias são

necessárias entre cada par de departamentos?

Matriz DE/PARA – N. de locomoções entre departamentos

PARA A B C D E F

A 50 50 100 60 40

B 80 50 120 50

C 120 100 60

DE

D 50 30

E 80

F

344

Professor Fabiano Leal 172

IEPG - UNIFEI 2023

ELABORAÇÃO DE ARRANJOS FÍSICOS

O modelo Carga/Distância

6 – LAYOUT DO PROCESSO

A matriz mostra que, entre os departamentos B e E, por exemplo, existem

120 locomoções diárias, não importando se uma pessoa faz o trajeto 120

vezes por dia ou se 10 pessoas fazem cada uma 12 vezes.

O fato da matriz só possuir a metade acima da diagonal indica que foram

somadas as locomoções de um a outro departamento; assim, existem 120

locomoções entre B e E, independente do sentido.

Parte-se de uma proposta inicial:

345

ELABORAÇÃO DE ARRANJOS FÍSICOS

1 2 B 3 C

6 – LAYOUT DO PROCESSO

10 m

10 m A

10 m

4 5 6

D E

F

10 m

PARA 1 2 3 4 5 6

1 10 20 10 20 30

2 10 20 10 20

3 30 20 10

DE

4 10 20

5 10

6

346

Professor Fabiano Leal 173

IEPG - UNIFEI 2023

ELABORAÇÃO DE ARRANJOS FÍSICOS

O modelo Carga/Distância

Desta forma, calcula-se o espaço total percorrido entre cada departamento.

6 – LAYOUT DO PROCESSO

Por exemplo, para os departamentos C e D:

- número de locomoções: 120

- distância: 30 m

- espaço percorrido: 120 x 30m = 3600m

PARA 1A 2B 3C 4D 5E 6F TOTAIS

1A 500 1000 1000 1200 1200 4900

2B 800 1000 1200 1000 4000

3C 3600 2000 600 6200

DE

4D 500 600 1100

5E 800 800

6F

TOTAIS 500 1800 5600 4900 4200 17000

347

ELABORAÇÃO DE ARRANJOS FÍSICOS

O modelo Carga/Distância Segunda proposta de alocação:

6 – LAYOUT DO PROCESSO

1 2 C 3 B

10 m

10 m A

10 m

4 5 6

D E

F

10 m

A maior distância percorrida na proposta anterior foi entre C e D (3600m). Por

isto estes departamentos foram aproximados.

348

Professor Fabiano Leal 174

IEPG - UNIFEI 2023

ELABORAÇÃO DE ARRANJOS FÍSICOS

PARA 1A 2C 3B 4D 5E 6F TOTAIS

1A 500 1000 1000 1200 1200 4900

6 – LAYOUT DO PROCESSO

2C 800 2400 1000 1200 5400

3B 1500 2400 500 4400

DE

4D 500 600 1100

5E 800 800

6F

TOTAIS 500 1800 4900 5100 4300 16600

Houve uma economia de 400 metros diários em relação ao arranjo anterior.

349

ELABORAÇÃO DE ARRANJOS FÍSICOS

6.5 O planejamento do arranjo físico tem como

objetivo garantir a maior eficiência possível na

6 – LAYOUT DO PROCESSO

2019 combinação dos recursos utilizados nas

atividades produtivas. O custo total de um

arranjo físico pode ser obtido com esta equação:

Em que:

- wij é uma medida de interação entre as atividades i e j

- dij é uma medida de distância entre as atividades i e j

- kij é o fator de conversão para custos entre as atividades i e j

- ci é o custo fixo de localização de cada atividade.

350

Professor Fabiano Leal 175

IEPG - UNIFEI 2023

ELABORAÇÃO DE ARRANJOS FÍSICOS

6.5

2019

6 – LAYOUT DO PROCESSO

Considere um processo produtivo que utilize seis máquinas (M1, M2, M3, M4,

M5 e M6), cada uma devendo ser alocada em uma das posições indicadas no

esquema a seguir. Por restrições de infraestrutura, as posições das

máquinas M5 e M6 são predefinidas e fixas nas posições 6 e 5,

respectivamente.

351

ELABORAÇÃO DE ARRANJOS FÍSICOS

6.5

2019

6 – LAYOUT DO PROCESSO

A matriz de-para, a seguir, expressa a medida de interação como o número

de paletes movimentados entre cada par de máquinas, por turno de trabalho.

352

Professor Fabiano Leal 176

IEPG - UNIFEI 2023

ELABORAÇÃO DE ARRANJOS FÍSICOS

6.5

Com base nessas informações, assinale a opção que

2019 apresenta a associação (máquina, posição) que leva ao

6 – LAYOUT DO PROCESSO

arranjo físico com custo mínimo de movimentação de

materiais.

a) (M3,1); (M2,2); (M4,3); (M1,4); (M5,5); (M6,6).

b) (M2,1); (M1,2); (M3,3); (M4,4); (M6,5); (M5,6).

c) (M4,1); (M2,2); (M1,3); (M3,4); (M6,5); (M5,6).

d) (M1,1); (M2,2); (M4,3); (M3,4); (M6,5); (M5,6).

e) (M1,1); (M2,2); (M4,3); (M3,4); (M5,5); (M6,6).

353

ELABORAÇÃO DE ARRANJOS FÍSICOS

6.5

Resposta:

2019

6 – LAYOUT DO PROCESSO

Considerando as restrições de infraestrutura, ou seja, M6 na posição 5 e M5

na posição 6, podemos manter como elegíveis apenas as alternativas “b”,

“c” e “d”.

Apesar da fórmula apresentada para o cálculo do custo total de um arranjo

físico, a questão informa que existem apenas 5 movimentações de paletes

entre cada para de maquinas, ou seja: entre M2 e M4 (15 paletes), entre M1 e

M2 (13 paletes), entre M1 e M3 (10 paletes), entre M3 e M5 (10 paletes) e entre

M5 e M6 (9 paletes).

354

Professor Fabiano Leal 177

IEPG - UNIFEI 2023

ELABORAÇÃO DE ARRANJOS FÍSICOS

6.5

Resposta:

2019

6 – LAYOUT DO PROCESSO

Considerando que as máquinas 5 e 6 já estão previamente posicionadas e

entre elas são movimentados 9 paletes, para minimizar os custos de

movimentação de materiais o critério é posicionar as máquinas restantes

segundo a maior movimentação de paletes entre os pares de máquinas.

355

ELABORAÇÃO DE ARRANJOS FÍSICOS

6.5

Resposta:

2019

6 – LAYOUT DO PROCESSO

Nesta linha de raciocínio tem-se que o par de máquinas M2-M4 movimentam

15 paletes. Assim, elas devem ficar o mais próximo possível. Vamos tentar

esta configuração:

356

Professor Fabiano Leal 178

IEPG - UNIFEI 2023

ELABORAÇÃO DE ARRANJOS FÍSICOS

6.5

Resposta:

2019

6 – LAYOUT DO PROCESSO

Na sequência, tem-se o par M1-M2. Vamos agora buscar posicioná-las o

mais próximo possível.

357

ELABORAÇÃO DE ARRANJOS FÍSICOS

6.5

Resposta:

2019

6 – LAYOUT DO PROCESSO

Agora temos um empate entre M1-M3 e M3-M5. Colocaremos M3 na última

posição possível.

358

Professor Fabiano Leal 179

IEPG - UNIFEI 2023

ELABORAÇÃO DE ARRANJOS FÍSICOS

6.5

Resposta:

2019

6 – LAYOUT DO PROCESSO

Conforme vimos no início da resolução, considerando as restrições de

infraestrutura, ou seja, M6 na posição 5 e M5 na posição 6, podemos manter

como elegíveis apenas as alternativas “b”, “c” e “d”.

A opção b, com a configuração (M2,1); (M1,2); (M3,3); (M4,4); (M6,5); (M5,6)

reflete a configuração que chegamos.

RESPOSTA CORRETA: B

359

LAYOUT DO PROCESSO

360

Professor Fabiano Leal 180

IEPG - UNIFEI 2023

EP3001

PROJETO E MEDIDA DO TRABALHO

2023

Prof. Dr. Fabiano Leal

fleal@unifei.edu.br

361

Professor Fabiano Leal 181

Você também pode gostar

- OPT (Optimized Production Technology)Documento23 páginasOPT (Optimized Production Technology)DagobertoAinda não há avaliações

- OPT - Planejamento da produção com foco nos gargalosDocumento21 páginasOPT - Planejamento da produção com foco nos gargalosHebert Fernando CardosoAinda não há avaliações

- Análise Do Balanceamento de Uma Linha de Produção em Uma Empresa de AutopeçasDocumento9 páginasAnálise Do Balanceamento de Uma Linha de Produção em Uma Empresa de AutopeçasHadassa FeitosaAinda não há avaliações

- 5 - Balanceamento de LinhasDocumento10 páginas5 - Balanceamento de LinhasMatheus BorelliAinda não há avaliações

- Modelando o AlwabpDocumento14 páginasModelando o AlwabpSebastiao RodriguesAinda não há avaliações

- Pop ProduçãoDocumento8 páginasPop ProduçãoMarcelo FalcãoAinda não há avaliações

- Teoria Das Restrições em Redes de OperaçõesDocumento7 páginasTeoria Das Restrições em Redes de Operaçõesssanto97Ainda não há avaliações

- Lista 4 - Produção EnxutaDocumento5 páginasLista 4 - Produção EnxutaPedro ChagasAinda não há avaliações

- TP19 Pipelining1Documento18 páginasTP19 Pipelining1Gabriel CoutoAinda não há avaliações

- Aula 8 - Sistemas de ManufaturaDocumento16 páginasAula 8 - Sistemas de ManufaturajocarliiAinda não há avaliações

- Fluxo de ProducaoDocumento18 páginasFluxo de ProducaoFernando FeldensAinda não há avaliações

- PCO 2 - Exercício de FixaçãoDocumento2 páginasPCO 2 - Exercício de FixaçãoDanilo CabralAinda não há avaliações

- Tambor Pulmão CordaDocumento114 páginasTambor Pulmão CordaFlavio BeckerAinda não há avaliações

- PedagogiaDocumento4 páginasPedagogiaArnaldo TiqueAinda não há avaliações

- Sistemas de Admnistração Da Produção - JACKSON SILVA LIMADocumento6 páginasSistemas de Admnistração Da Produção - JACKSON SILVA LIMAJacksonLimaAinda não há avaliações

- Sequenciaraproducaotexto 12112019091232Documento19 páginasSequenciaraproducaotexto 12112019091232Amanda SantanaAinda não há avaliações

- Arranjo físico e layout industrial: conceitos e tiposDocumento82 páginasArranjo físico e layout industrial: conceitos e tiposAlex FonsecaAinda não há avaliações

- Aula 7 - Teoria Das Restrições e BalanceamentoDocumento11 páginasAula 7 - Teoria Das Restrições e Balanceamentovinicius.fernandes.sAinda não há avaliações

- Etapas de produção e carga máquinaDocumento5 páginasEtapas de produção e carga máquinaHeber LuizAinda não há avaliações

- Optimized Production Technology: (Tecnologia de Produção Otimizada)Documento27 páginasOptimized Production Technology: (Tecnologia de Produção Otimizada)Luiz Arthur M. SantosAinda não há avaliações

- 04-LEMAP-Textos-Sistemas de Produção-Elementos FundamentaisDocumento4 páginas04-LEMAP-Textos-Sistemas de Produção-Elementos FundamentaisluisAinda não há avaliações

- Sistema Toyota de ProduçãoDocumento51 páginasSistema Toyota de ProduçãoJose LuisAinda não há avaliações

- RE 0732 0946 01-KanbanDocumento4 páginasRE 0732 0946 01-KanbanAndrey ClayAinda não há avaliações

- Sequenciamento da Programação da ProduçãoDocumento62 páginasSequenciamento da Programação da ProduçãoAriela Stelmach BealAinda não há avaliações

- Enegep2002 TR14 0230Documento8 páginasEnegep2002 TR14 0230Fernando RodriguesAinda não há avaliações

- IMME8 DDocumento79 páginasIMME8 DJoao Pedro Soares De MoraesAinda não há avaliações

- Atividade 4 - Planejamento e Controle Da Produção - 51-2023Documento3 páginasAtividade 4 - Planejamento e Controle Da Produção - 51-2023Cavalini Assessoria AcadêmicaAinda não há avaliações

- Logica KambamDocumento13 páginasLogica KambamMarcelo Henrique PanteAinda não há avaliações

- E QP Eif 113Documento3 páginasE QP Eif 113Rafael DavidAinda não há avaliações

- BALANCEAMENTO DE LINHADocumento6 páginasBALANCEAMENTO DE LINHAerisson_cAinda não há avaliações

- Sistema de Controle Fuzzy-Ótimo Aplicado ao Problema de Balanço Pendular da Carga em Pontes RolantesNo EverandSistema de Controle Fuzzy-Ótimo Aplicado ao Problema de Balanço Pendular da Carga em Pontes RolantesAinda não há avaliações

- Controle de Processos Industriais - Vol. 2: Estratégias modernasNo EverandControle de Processos Industriais - Vol. 2: Estratégias modernasNota: 5 de 5 estrelas5/5 (1)

- SEGUNDA AVALIAÇÃO DE SISTEMAS PRODUTIVOS Heder e RaphaelDocumento3 páginasSEGUNDA AVALIAÇÃO DE SISTEMAS PRODUTIVOS Heder e Raphaelheder mendesAinda não há avaliações

- Identificação de sistemas de controle em planta didáticaDocumento12 páginasIdentificação de sistemas de controle em planta didáticaAna Vitória Carvalho CamposAinda não há avaliações

- Modelagem matemática para planejamento deDocumento5 páginasModelagem matemática para planejamento deIgor SouzaAinda não há avaliações

- Vac Velocidade de Atrvessamento ConstanteDocumento8 páginasVac Velocidade de Atrvessamento ConstanteRamon QueirozAinda não há avaliações

- Infográfico TOC - Grupo 4Documento1 páginaInfográfico TOC - Grupo 4Vitor de Almeida SennaAinda não há avaliações

- ApostilaDocumento25 páginasApostilaRinaldo MendesAinda não há avaliações

- Planejamento e Controle da ProduçãoDocumento7 páginasPlanejamento e Controle da ProduçãoLeila de SáAinda não há avaliações

- Projeto LSS Black BeltDocumento99 páginasProjeto LSS Black BeltJoise Gabriel HerreraAinda não há avaliações

- AUtomação de Chao de fabrica-TOTVS-MESDocumento46 páginasAUtomação de Chao de fabrica-TOTVS-MESweslenAinda não há avaliações

- Cronoanálise para obtenção de tempos-padrãoDocumento7 páginasCronoanálise para obtenção de tempos-padrãoQuero SuculentasAinda não há avaliações

- Artigo Edson ManicaDocumento26 páginasArtigo Edson ManicaDe Leo ZucchAinda não há avaliações

- Exercícios Resolvidos - KanbanDocumento3 páginasExercícios Resolvidos - KanbanLigia Oliveira0% (1)

- Cap Tulo 7Documento16 páginasCap Tulo 7vanerAinda não há avaliações

- 3 Processos Suplementares EWMDocumento33 páginas3 Processos Suplementares EWMJarlei GoncalvesAinda não há avaliações

- Universidade Tecnológica Federal Do Paraná Departamento Acadêmico de Eletrotécnica Programa de Pós-Graduação Engenharia Da ConfiabilidadeDocumento26 páginasUniversidade Tecnológica Federal Do Paraná Departamento Acadêmico de Eletrotécnica Programa de Pós-Graduação Engenharia Da ConfiabilidadeMaiaraAinda não há avaliações

- Balança dinâmica monitora produção mineradoraDocumento6 páginasBalança dinâmica monitora produção mineradoraGilmar FerrettiAinda não há avaliações

- Evolução Das Filosofias de Administração Da ProduçãoDocumento16 páginasEvolução Das Filosofias de Administração Da ProduçãoHilquias TaveiraAinda não há avaliações

- Apostila HazopDocumento15 páginasApostila HazopMeuri HesperAinda não há avaliações

- Gestão da Cadeia de AbastecimentoDocumento9 páginasGestão da Cadeia de AbastecimentoJorge SilvaAinda não há avaliações

- World Class Manufacturing The Lessons of SimplicitDocumento4 páginasWorld Class Manufacturing The Lessons of Simplicitmarcos lima de souza melo ml01Ainda não há avaliações

- Infográfico TOC - Grupo 03Documento1 páginaInfográfico TOC - Grupo 03Felipe AndradeAinda não há avaliações

- Tde 02 - Tecnologia de Grupo Na ManufaturaDocumento17 páginasTde 02 - Tecnologia de Grupo Na Manufaturaimelb.ltdaAinda não há avaliações

- Trabalho de PPI - Murilo SimoesDocumento10 páginasTrabalho de PPI - Murilo SimoesMurilo SimõesAinda não há avaliações

- MD - Coenp - 2013 - 1 - 17Documento81 páginasMD - Coenp - 2013 - 1 - 17Rafael MaioliAinda não há avaliações

- PCP V12 CP01 12 1 27Documento3 páginasPCP V12 CP01 12 1 27Marcos Morais100% (1)

- Aps Unip 2017Documento23 páginasAps Unip 2017Double GamerAinda não há avaliações

- Planejamento e controle da capacidade produtivaDocumento38 páginasPlanejamento e controle da capacidade produtivaFelipe KernAinda não há avaliações

- Aplicações de Controladores Fuzzy Na PetrobrasDocumento7 páginasAplicações de Controladores Fuzzy Na PetrobrasWilliam Ricardo RosaAinda não há avaliações

- Impacto econômico da pandemia no setor hoteleiro do CearáDocumento103 páginasImpacto econômico da pandemia no setor hoteleiro do CearáPedro Paulo MotaAinda não há avaliações

- Plano de Estudos Gratutito CFC de A A Z 60 Dias 2023.1Documento21 páginasPlano de Estudos Gratutito CFC de A A Z 60 Dias 2023.1Karolaini Alves Dos SantosAinda não há avaliações

- Planilha Atividade1Documento3 páginasPlanilha Atividade1carolsosinhoAinda não há avaliações

- Conquiste Audiências com , Tráfego Pago e MarketingDocumento66 páginasConquiste Audiências com , Tráfego Pago e MarketingJúnio VieiraAinda não há avaliações

- Orientações sobre operações com veículos em consignação e revendaDocumento11 páginasOrientações sobre operações com veículos em consignação e revendaLeonardo JesusAinda não há avaliações

- Formação e atuação de egressos de Moda da FURBDocumento121 páginasFormação e atuação de egressos de Moda da FURBManuh ScozAinda não há avaliações

- 3.6 - Metricas Do Produto PDFDocumento82 páginas3.6 - Metricas Do Produto PDFplastikliebeAinda não há avaliações

- Manual Supervisão MRP MRP+ e Projeto MRP FrutaDocumento27 páginasManual Supervisão MRP MRP+ e Projeto MRP FrutaJesus SegniniAinda não há avaliações

- Capitulo-04 ED CORPDocumento17 páginasCapitulo-04 ED CORPAna Lucia Corrêa GomesAinda não há avaliações

- Análise da variabilidade da qualidade da água na bacia do Rio São Francisco e atividades antrópicasDocumento17 páginasAnálise da variabilidade da qualidade da água na bacia do Rio São Francisco e atividades antrópicasDienefer JunkerAinda não há avaliações

- OHSAS 18001: Sistema de gestão em SSTDocumento8 páginasOHSAS 18001: Sistema de gestão em SSTLillyAinda não há avaliações

- NBR 07200 1998 - Revestimento de ArgamassaDocumento13 páginasNBR 07200 1998 - Revestimento de ArgamassaGENCONS RafaeleAinda não há avaliações

- M173 Fechaddura Magnetica Com Acabamento COM SENSPR Rev1Documento2 páginasM173 Fechaddura Magnetica Com Acabamento COM SENSPR Rev1Ederson LuizAinda não há avaliações

- UP21110074Documento18 páginasUP21110074Silvana SilvaAinda não há avaliações

- Marcio Vicente Da SilvaDocumento83 páginasMarcio Vicente Da SilvaFernando FariaAinda não há avaliações

- O consumismo e seus impactos na vida cotidianaDocumento2 páginasO consumismo e seus impactos na vida cotidianaLkz 243Ainda não há avaliações

- Governança CorporativaDocumento5 páginasGovernança CorporativaRafael PereiraAinda não há avaliações

- A Lei N. 12.619, de 30.4.2012, e A RegulamentaçãoDocumento18 páginasA Lei N. 12.619, de 30.4.2012, e A RegulamentaçãoDaiane Lima DadaiAinda não há avaliações

- Folheto Informativoc EPPDocumento2 páginasFolheto Informativoc EPPGonçalo LameirasAinda não há avaliações

- Região do ABC aposta na transformação digitalDocumento4 páginasRegião do ABC aposta na transformação digitalMarcelo FreitasAinda não há avaliações

- Material PublicitárioDocumento4 páginasMaterial PublicitárioAngeloScreminPaulinoAinda não há avaliações

- Logistica de CanteirosDocumento69 páginasLogistica de CanteirosAntonivan OliveiraAinda não há avaliações

- Instruções para impressão e pagamento de boletoDocumento1 páginaInstruções para impressão e pagamento de boletoJeremiasPurezaMartinsAinda não há avaliações

- Melhoria contínua com PDCADocumento19 páginasMelhoria contínua com PDCAjosetadeumendes1772Ainda não há avaliações

- Bruno Industrial Ltda 1: Folha 1/1Documento1 páginaBruno Industrial Ltda 1: Folha 1/1EMERSONC BATISTAAinda não há avaliações

- Formação e Desenvolvimento de PessoalDocumento5 páginasFormação e Desenvolvimento de Pessoalclebson souzaAinda não há avaliações

- Como vender energia solar de forma eficazDocumento20 páginasComo vender energia solar de forma eficazSilvestre HeinenAinda não há avaliações

- DIS15522 - Casos Práticos de IVA e Novas Regras de FaturaçãoDocumento251 páginasDIS15522 - Casos Práticos de IVA e Novas Regras de FaturaçãoSónia CardosoAinda não há avaliações

- Conectando Um PanelView Plus A Uma Porta Serial SLC-500 Channel 0Documento6 páginasConectando Um PanelView Plus A Uma Porta Serial SLC-500 Channel 0Anderson SabatineAinda não há avaliações

- Manual de Elaboração Do Ppa 2022-2025Documento54 páginasManual de Elaboração Do Ppa 2022-2025bellaAinda não há avaliações