Escolar Documentos

Profissional Documentos

Cultura Documentos

APS - Engenharia de Metodos

Enviado por

Jordan RaioneTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

APS - Engenharia de Metodos

Enviado por

Jordan RaioneDireitos autorais:

Formatos disponíveis

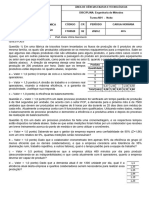

CURSO: Engenharia de Produção

DISCIPLINA: Engenharia de Métodos

DOCENTE: Eliabe Vitória Nascimento

Direção de Graduação APS - 2ªUnidade

ESTUDANTE:

1. Um item é fabricado em uma prensa que consome o equivalente a R$ 1.000,00 em custos de setup cada vez que a

máquina é preparada. A demanda anual por esse item é de 600 unidades, seu custo unitário é de $ 60,00, e a taxa de

encargos financeiros sobre o capital empatado em estoque é de 85% ao ano. Qual o tamanho do lote a ser fabricado, ou

quantas preparações devem ser feitas por ano?

2. Quanto a finalidade do Estudo de Tempos e Movimentos? Responda com V ou F.

a) ( ) Determinação do valor da Mão de Obra Indireta no cálculo do custo do projeto vendido.

b) ( ) Serve para determinação do custo de um novo projeto a ser desenvolvido.

c) ( ) Balanceamento das Linhas de Produção e Montagem.

d) ( ) Garantia da produção e da qualidade.

e) ( ) Divisão de tarefas entre pessoas do mesmo posto de trabalho, bem como de postos diferentes.

Medição

3. Dado o quadro de medições ao lado, calcule o nível de confiabilidade para que sejam 1 3,5

necessárias 33.884 medições com um erro relativo de 15%. Quantas medições ainda são 2 3,3

necessárias para garantir o nível de confiabilidade de 99,73%, com um erro relativo de 7%? 3 4

4 2,9

4. Uma empresa deseja produzir na mesma linha de montagem mais de um produto. Sabe-se que 5 3,1

cada operador trabalha 57 minutos por hora, e devem ser produzidos 45 produtos por hora, 6 3

Média 3,3

determinar:

a) O tempo de ciclo e o número teórico

de operadores.

b) A divisão do trabalho e o número real

de operadores.

c) A eficiência do balanceamento.

5. Baseando-se no tempo padrão em segundos de cada atividade Tarefa Tempo Predecessão

(disponíveis no quadro ao lado), faz-se possível a análise acerca de A 45 -

alguns parâmetros de produção, inerentes às funções do Engenheiro B 11 A

de Produção. Sabendo-se que o plano de produção diário é de 500 C 9 B

unidades, e o tempo útil diário de cada operador é de 420 minutos. D 50 -

Determinar: E 15 D

a) tempo de ciclo. F 12 C

b) o número de operadores (real e teórico). G 12 C

c) a divisão do trabalho.

H 12 E

d) a eficiência do balanceamento.

I 12 E

J 8 F;G;H;I

K 9 I

6. Uma empresa cujo processo produtivo possui três processos

distintos sofreu uma grande redução em sua demanda nos últimos meses, sendo sua previsão de

demanda de 8000 unidades para o próximo mês. A empresa ainda mantem a antiga equipe de

trabalho, composta por 6 operadores que trabalham 8 horas por dia. O tempo padrão da produção

atualmente é de 3 minutos por unidade e a empresa trabalha 20 dias por mês.

a) Para o caso acima, faça uma análise sobre a capacidade produtiva atual da empresa (utilize em

sua análise a carga de trabalho e o tempo padrão).

b) Compare a eficiência atual da empresa com uma eficiência ideal.

7. Em uma fábrica existem dois tipos de processos específicos: processo de produção e processo de

montagem). Em um destes processos foi solicitada uma cronoanálise para melhoria em termos de

processos e layout. Foram realizadas 5 medições com o intuito inicial de se verificar o número

necessário de medições que garantirão uma confiabilidade de 95% (z=1,96) e um erro relativo de

aproximadamente 0,1%. A média dos tempos cronometrados foi de 53,25 minutos, com uma variância

de 5,2.

a) Diferencie processo produtivo de processo de montagem.

b) Qual dos dois tipos de processos foi cronoanalisado? Justifique sua resposta.

c) Considerando o número inicial de 5 medições, quantas medição ainda são necessárias para

garantir a confiabilidade apresentada?

Questões da prova 2017-2

Questão 1) ) Em uma empresa a produção de um produto foi dividida em 8 operações, totalizando um tempo

padrão total de produção de 9,4 min. Sabe-se que nesta empresa a demanda mensal é de 7500 peças e que 8

pessoas estão diretamente ligadas ao processo produtivo.

Considerando um dia de 8 horas de trabalho e que são utilizados 25 dias por mês, através do balanceamento

de linha avalie o sistema atual, determinando:

a – Valor 0,5 pontos) A carga de mão de obra ideal que deve ser atribuída a cada operador.

b – Valor 0,5 pontos) O tempo padrão balanceado.

c – Valor 1,0 ponto) A produtividade antes e após o balanceamento.

Questão 2) Uma empresa deseja produzir na mesma linha de montagem mais de um produto. Sabe-se que

cada operador trabalha 54 minutos por hora, e devem ser produzidos 42 produtos (X=20, Y=12 e Z=10) por

hora, determinar:

a – Valor = 1,0 ponto) O tempo de

ciclo e o número teórico de

operadores.

b – Valor = 1,5 pontos) A divisão do

trabalho e o número real de

operadores, visando a máxima

eficiência, e a garantia da

produtividade. Justifique sua

resposta.

c – Valor = 1,0 ponto) A

eficiência do balanceamento.

Questão 3) Em uma fábrica existem dois tipos de processos específicos: processo de produção e

processo de montagem). Em um destes processos foi solicitada uma cronoanálise para melhoria em

termos de processos e layout. Foram realizadas 5 medições com o intuito inicial de se verificar o

número necessário de medições que garantirão uma confiabilidade de 95% (z=1,96) e um erro

relativo de aproximadamente 0,5%. A média dos tempos cronometrados foi de 53,25 minutos, com

uma variância de 5,2.

a – Valor = 1,0 ponto) Diferencie processo produtivo de processo de montagem.

b – Valor = 0,5 pontos) Qual dos dois tipos de processos apresentados logo acima foi

cronoanalisado? Justifique sua resposta.

c – Valor = 1,0 ponto) Considerando o número inicial de 5 medições, quantas medição ainda são

necessárias para garantir a confiabilidade apresentada?

Questões da prova 2018-2

Questão 1) Para um processo produtivo onde foi estabelecido, por meio de previsão de demanda, uma

produção mínima de 60 unidades por hora de 3 produtos distintos que compartilha uma linha de montagem

com 6 etapas. Cada produto terá possui um tempo de Produtos X Y Z

processamento diferente em cada etapa, como

demonstrado no quadro ao lado. Sabe-se, também, que a QTD/h 20 25 15

sequência produtiva obedece ao fluxograma abaixo. Deste Tempos por Operação por Produto modo,

defina: A 1,5 2 2,2

a - Valor: 1 ponto) O tempo de ciclo e o número teórico de B 1,3 1,4 2,4

operadores. C 2 --- 1

b - Valor: 1 ponto) A divisão do trabalho e o número real de

D --- 1,3 2,6

operadores.

c - Valor: 1 ponto) A eficiência do balanceamento. E 1,6 2,3 ----

F 2,1 1,5 2

Questão 2) Em uma empresa do segmento metal mecânico foi constatado que a etapa de

perfuração de placas metálicas é, atualmente, o gargalo do processo produtivo. Um engenheiro foi contratado

para realizar a análise do processo produtivo e verificar possíveis melhorias, e iniciou o trabalho com o

mapeamento do processo e coleta dos tempos de cada etapa, o que resultou nos dados apresentados no

quadro abaixo. Este processo é realizado por um colaborador apenas, que efetua atividades em lotes na

tentativa de agilizar o processo produtivo, que naturalmente possui uma tolerância de 15% devido a algumas

restrições inerentes ou processo (como repetitividade e esforço físico). Deste modo, determine:

a - Valor: 1 ponto) tempo padrão para a fabricação de uma unidade do produto.

b - Valor: 1 ponto) O gargalo deste processo e a capacidade produtiva para uma hora de operação.

c - Valor: 1 ponto) Caso a maior variância (S²=0,5) esteja associada à etapa nº 3 (Fazer um furo em duas

peças), e um erro relativo de 5%, qual deve ser o número mínimo de medições para garantir uma confiabilidade

de 95% à resposta acerca da capacidade produtiva?

Tempo

N° Descrição dos Elementos

Médio (min)

Apanhar dez peças e colocá-las sobre o plano da

1 2,5

máquina

2 Pegar duas peças e posicionar 1,2

3 Fazer um furo em duas peças 3,2

4 Virar e posicionar as duas peças 1,4

5 Fazer o segundo furo nas duas peças 3,1

6 Colocar peças ao lado 0,8

7 Dispor 10 peças prontas no depósito ao lado 4,3

Questão 3) Em uma empresa foram realizadas 6 medições de tempos de uma etapa do processo produtivo,

sendo: 2,1; 1,2; 1,6; 2; 1,2; e 1,5 minutos. Para uma expectativa de confiabilidade de 95% e um erro relativo

máximo de 5%, determine:

a - Valor: 1 ponto) O número de medições necessários para este processo.

b - Valor: 1 ponto) Dado que o colaborador cronometrado é 15% mais rápido que os demais colaboradores (o

tempo médio precisa ser acrescido em 15%), e que a tolerância associada a este trabalho é de 18%, determine

a capacidade produtiva global para 1 horas de trabalho deste setor, dado que o setor é composto 5

operadores.

Você também pode gostar

- Revisão para Prova 2 - 2023Documento5 páginasRevisão para Prova 2 - 2023Marcelo AugustoAinda não há avaliações

- Revisão para Prova 2 - 2022 - RespostasDocumento9 páginasRevisão para Prova 2 - 2022 - RespostasMoiss Pereira GomesAinda não há avaliações

- Ergonomia e Segurança Do Trabalho Univ-6Documento47 páginasErgonomia e Segurança Do Trabalho Univ-6afseunbAinda não há avaliações

- Lista Exercicios 4Documento4 páginasLista Exercicios 4Djalma AndradeAinda não há avaliações

- Atividade Avaliativa - 04 - 10 - 6ODocumento3 páginasAtividade Avaliativa - 04 - 10 - 6OVitor AugustoAinda não há avaliações

- Problemas Engenharia de Producao AulaDocumento13 páginasProblemas Engenharia de Producao AulaDjalma SouzaAinda não há avaliações

- SC P3 Noite - Int A EngenhariaDocumento5 páginasSC P3 Noite - Int A EngenhariaeoqdinizadaAinda não há avaliações

- Lista de Exercício de Manutenção MecanicaDocumento21 páginasLista de Exercício de Manutenção MecanicaJulio Barbosa83% (6)

- AULA 02 Correção de ExerciciosDocumento12 páginasAULA 02 Correção de ExerciciosEdna PaulaAinda não há avaliações

- Lista de Exercícios de Estudo de Tempos e Planejamento Agregado (2022.2) - SoluçãoDocumento11 páginasLista de Exercícios de Estudo de Tempos e Planejamento Agregado (2022.2) - SoluçãoMelisanteAinda não há avaliações

- Aula 6 - Balanceamento Da Linha de ProduoDocumento12 páginasAula 6 - Balanceamento Da Linha de ProduodiegosantanaAinda não há avaliações

- Administração Da Produção - Lista de ExercíciosDocumento5 páginasAdministração Da Produção - Lista de ExercíciosNathalia FerreiraAinda não há avaliações

- Atividade 3 AV1 PO UFRB 2022 2Documento2 páginasAtividade 3 AV1 PO UFRB 2022 2Lais Amaral Cunha De CarvalhoAinda não há avaliações

- Exercíos Balanceamento de LinhaDocumento4 páginasExercíos Balanceamento de LinhaLidiane Nogueira da SilvaAinda não há avaliações

- Exercícios de PI 1Documento5 páginasExercícios de PI 1Lara CoelhoAinda não há avaliações

- Lista de Exercícios Indicadores de Manutenção para PCP - GabaritoDocumento5 páginasLista de Exercícios Indicadores de Manutenção para PCP - GabaritoBruno CremaAinda não há avaliações

- Lista de Exercícios II - PCP 1 - CapacidadeDocumento7 páginasLista de Exercícios II - PCP 1 - CapacidadeFelipe De Oliveira Sales0% (1)

- AS 1 - Automação e ManufaturaDocumento8 páginasAS 1 - Automação e ManufaturaBeh Novaes WayAinda não há avaliações

- Atividade Avaliativa - Engenharia de Métodos - 2 UnidadeDocumento1 páginaAtividade Avaliativa - Engenharia de Métodos - 2 UnidadeJordan RaioneAinda não há avaliações

- Capitulo 2Documento7 páginasCapitulo 2Álvaro Vinha NovaAinda não há avaliações

- Ex 01 - ProdutividadeDocumento3 páginasEx 01 - ProdutividadeRodrigo Rocha0% (1)

- Questões AULA 1 (Recuperação Automática)Documento29 páginasQuestões AULA 1 (Recuperação Automática)Thiago Mendonça0% (1)

- $RC80QBIDocumento5 páginas$RC80QBILucas GrebosAinda não há avaliações

- Eng Métodos - Unidade 1Documento2 páginasEng Métodos - Unidade 1Jordan RaioneAinda não há avaliações

- Aula 07 Pfi 2022Documento30 páginasAula 07 Pfi 2022Lucas SatoAinda não há avaliações

- Questoes PCP BrenoDocumento4 páginasQuestoes PCP BrenoBreno Corrêa SilvaAinda não há avaliações

- Gabarito - Prova1 - Sem1 - Ano2023 - Manutenção - Tipo Prod - 1Documento6 páginasGabarito - Prova1 - Sem1 - Ano2023 - Manutenção - Tipo Prod - 1lmlmla02Ainda não há avaliações

- Balanceamento de LinhaDocumento6 páginasBalanceamento de Linhaerisson_cAinda não há avaliações

- Listas - Projeto de Instalações (UNIRIO)Documento17 páginasListas - Projeto de Instalações (UNIRIO)viniciusAinda não há avaliações

- Apol 4 - Tempos e Métodos 100%Documento2 páginasApol 4 - Tempos e Métodos 100%Alexis NascimentoAinda não há avaliações

- Indicadores Desempenho OEE BacklogDocumento64 páginasIndicadores Desempenho OEE BacklogJefferson Fernando Silva100% (1)

- Exame 2016 (Epoca Normal)Documento9 páginasExame 2016 (Epoca Normal)KanedgyAinda não há avaliações

- Lista P3 22023 MicroIDocumento3 páginasLista P3 22023 MicroICaio GóesAinda não há avaliações

- Prova NB2Documento2 páginasProva NB2Vitor NovaesAinda não há avaliações

- Questionario - 3 Eng 326Documento4 páginasQuestionario - 3 Eng 326Reginaldo Barbosa da SilvaAinda não há avaliações

- ExameDocumento3 páginasExameEduardo TeixeiraAinda não há avaliações

- Questões e ExercíciosDocumento7 páginasQuestões e ExercíciosJoão SilvaAinda não há avaliações

- Ati 2 ProjetoDocumento7 páginasAti 2 ProjetoMaycon RugenskiAinda não há avaliações

- Jogo Do Barco Geo 2023Documento10 páginasJogo Do Barco Geo 2023Gabriela SantosAinda não há avaliações

- Prova - PCMP - 1Documento3 páginasProva - PCMP - 1Jhonatan Dantas dos SantosAinda não há avaliações

- T2 - Po Ii PDFDocumento11 páginasT2 - Po Ii PDFErnani Luiz Namizaki DezanAinda não há avaliações

- GP II - Lista Balanceamento 2023Documento2 páginasGP II - Lista Balanceamento 2023vitinsouza122Ainda não há avaliações

- Lista de Exercícios Manutenção 1Documento4 páginasLista de Exercícios Manutenção 1Alejandro100% (1)

- Atividade Unidade 1 - Função Produtiva e Sua Estrutura 1Documento3 páginasAtividade Unidade 1 - Função Produtiva e Sua Estrutura 1joseAinda não há avaliações

- Capitulo 4 Aluno - Arranjo FisicoDocumento34 páginasCapitulo 4 Aluno - Arranjo Fisicomiria oliveira100% (1)

- PCP Lista 1 - 2022.2 Resolução v2 45 QuestõesDocumento66 páginasPCP Lista 1 - 2022.2 Resolução v2 45 Questõesluizmario15Ainda não há avaliações

- Gestão de Operações 6Documento9 páginasGestão de Operações 6Joaquim ParadinhaAinda não há avaliações

- Unidade 1 - Exerciciso SFM - EniacDocumento6 páginasUnidade 1 - Exerciciso SFM - EniacMarina DiasAinda não há avaliações

- Unidade 3 - SFM - Exercicios EniacDocumento6 páginasUnidade 3 - SFM - Exercicios EniacMarina Dias100% (1)

- Balanceamento de LinhaDocumento36 páginasBalanceamento de LinhaClaudio DiogoAinda não há avaliações

- Exerccios Balanceamento de Linha de MontagemDocumento3 páginasExerccios Balanceamento de Linha de MontagemevandirAinda não há avaliações

- VolvismoDocumento71 páginasVolvismoPhaelucasAinda não há avaliações

- Balanceamento de LinhaDocumento6 páginasBalanceamento de LinhaalexsandercamargoAinda não há avaliações

- Trabalho 2Documento6 páginasTrabalho 2Vanuza CamposAinda não há avaliações

- Balanceamento de LinhaDocumento37 páginasBalanceamento de LinhaAldo Santos LimaAinda não há avaliações

- Trabalho LOP 1bim 10Documento14 páginasTrabalho LOP 1bim 10claudemarpsAinda não há avaliações

- Usinagem - Aula 5Documento24 páginasUsinagem - Aula 5Pedro RangelAinda não há avaliações

- Aula 3 - Produtividade Parte 1Documento38 páginasAula 3 - Produtividade Parte 1André Julien Burlandy GayaAinda não há avaliações

- Revolução Industrial CaseiraDocumento108 páginasRevolução Industrial CaseiraUriel Alexis Farizeli Fiori100% (1)

- Instrução Normativa SRF Nº 480Documento5 páginasInstrução Normativa SRF Nº 480Cintia SantosAinda não há avaliações

- NBR15259 - Absorção de Água Por CapilaridadeDocumento7 páginasNBR15259 - Absorção de Água Por CapilaridaderafaellasalvadorAinda não há avaliações

- Prodam Relação de Funcionários 600 - 201701Documento11 páginasProdam Relação de Funcionários 600 - 201701Olavo Oliveira BenvindoAinda não há avaliações

- NG5 DR2 Trabalho Aluno TurmaDocumento6 páginasNG5 DR2 Trabalho Aluno TurmajotinaAinda não há avaliações

- Resultados - Cursos - AVALIAÇÃO - PRINCÍPIOS E MÉTODOS DA ORIENTAÇÃO, INSPEÇÃO, SUPERVISÃO EDocumento3 páginasResultados - Cursos - AVALIAÇÃO - PRINCÍPIOS E MÉTODOS DA ORIENTAÇÃO, INSPEÇÃO, SUPERVISÃO EDoce PapelAinda não há avaliações

- Plano Diretor de Pelotas - Lei 5502Documento199 páginasPlano Diretor de Pelotas - Lei 5502Angela KatarineAinda não há avaliações

- TemasmonoDocumento13 páginasTemasmonoFilipe FurtadoAinda não há avaliações

- Ligamento Cruzado Posterior 2Documento4 páginasLigamento Cruzado Posterior 2Joseane ScheutzowAinda não há avaliações

- Diapositivos Cap 1 4 - ANCDV PDFDocumento17 páginasDiapositivos Cap 1 4 - ANCDV PDFdihfhfAinda não há avaliações

- InputDocumento8 páginasInputildinei365Ainda não há avaliações

- Módulo II - Características Dos DocumentosDocumento13 páginasMódulo II - Características Dos DocumentosYan FelipeAinda não há avaliações

- Dissertação Larry Silva Pereira PDF ConvencionalDocumento107 páginasDissertação Larry Silva Pereira PDF ConvencionalLarry Silva PereiraAinda não há avaliações

- O Segredo Das VendasDocumento7 páginasO Segredo Das VendasWellington Reis de almeidaAinda não há avaliações

- Eadaviacao Cronograma SimplificadoDocumento4 páginasEadaviacao Cronograma SimplificadoMaciel BarberShopAinda não há avaliações

- 01 CablagemDocumento24 páginas01 CablagemJoão Ox Oc Almeida0% (1)

- MEI-TCI - Manual de ServicoDocumento25 páginasMEI-TCI - Manual de ServicoDemóstenes Moraes OlintoAinda não há avaliações

- Acórdão Indenização Motorista de Ônibus Vítima de AssaltosDocumento12 páginasAcórdão Indenização Motorista de Ônibus Vítima de AssaltosRoberta SoaresAinda não há avaliações

- Manual JuntasDocumento19 páginasManual JuntasjpgodoyvelascoAinda não há avaliações

- Check List Diário (Mensal) - EscavadeiraDocumento6 páginasCheck List Diário (Mensal) - EscavadeiraFlavia Lopes de AndradeAinda não há avaliações

- 2017 - Rafael Graciete Ernesto Mondlane PDFDocumento62 páginas2017 - Rafael Graciete Ernesto Mondlane PDFBelísio GungaAinda não há avaliações

- D.P Contabilidade IntermediariaDocumento14 páginasD.P Contabilidade IntermediariaVinicius RodriguesAinda não há avaliações

- Aula18 - ResumoDocumento6 páginasAula18 - ResumoShelda ColpaniAinda não há avaliações

- Apostila - Administração Direta e IndiretaDocumento14 páginasApostila - Administração Direta e IndiretaRafael De Padua OliveiraAinda não há avaliações

- Correção Ficha de AvaliaçãoDocumento3 páginasCorreção Ficha de AvaliaçãoCarina ReisAinda não há avaliações

- Ensino de Historia Midias e TecnologiasDocumento534 páginasEnsino de Historia Midias e TecnologiasgersoneunimAinda não há avaliações

- Análise Do Comportamento Aplicada Às OrganizaçõesDocumento6 páginasAnálise Do Comportamento Aplicada Às OrganizaçõesMarcos Sandi DuqueAinda não há avaliações

- Ilva Aparecida Groff ArsegoDocumento1 páginaIlva Aparecida Groff ArsegoEduardo SantosAinda não há avaliações

- Grazzimetal 2008 PDFDocumento11 páginasGrazzimetal 2008 PDFWELTONAinda não há avaliações

- Exercicios Propostos Algoritmo ResolvidosDocumento7 páginasExercicios Propostos Algoritmo ResolvidosFabiano Ferreira da SilvaAinda não há avaliações