Escolar Documentos

Profissional Documentos

Cultura Documentos

Lixiviação de cinzas de caldeira

Enviado por

bonnebergerDescrição original:

Título original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Lixiviação de cinzas de caldeira

Enviado por

bonnebergerDireitos autorais:

Formatos disponíveis

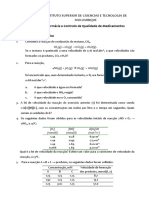

ANÁLISE DO PROCESSO DE LIXIVIAÇÃO DAS CINZAS DE

CALDEIRAS DE RECUPERAÇÃO QUÍMICA

T. M. FREITAS, P.S.S PORTO, T. S. de LIRA e M. S. BACELOS

Universidade Federal do Espírito Santo, Centro Universitário Norte do Espírito Santo, Programa

de Pós-graduação em Energia, Departamento de Engenharias e Tecnologia

E-mail para contato: marcelo.bacelos@ufes.br

RESUMO – Na indústria, o acúmulo de substâncias (cloreto e o potássio) não

processáveis no ciclo de recuperação de produtos químicos na caldeira pode causar

corrosão e incrustação nos equipamentos. A lixiviação das cinzas da caldeira de

recuperação química é uma técnica viável que promove a remoção seletiva destes

componentes. Dessa maneira, o objetivo deste trabalho é analisar o processo de

lixiviação de cinzas, verificando o efeito das variáveis de processo (temperatura,

massa específica da lama e pH) sobre o grau de separação das fases, mediante ensaios

de decantação. A análise dos dados indicou que as variáveis de processo que afetam

significativamente a separação das fases são a massa específica e o pH. Os valores

ótimos que maximizam a variável resposta foram de 1,35 g/mL para passa específica e

8,5 para o pH.

1. INTRODUÇÃO

As indústrias brasileiras de papel e celulose ocupam uma posição de destaque no atual

cenário mundial. Segundo dados da Associação Brasileira de Celulose e Papel (BRACELPA), em

2011, o Brasil foi o quarto maior produtor mundial de celulose. Já o boletim mensal divulgado

pela Bracelpa, em Janeiro de 2014, mostra um aumento, de aproximadamente 75%, na produção

brasileira de celulose, no período de 2002 a 2012. Isso se deve à crescente demanda de celulose,

cada vez mais orientada para o mercado externo.

Diante da alta competitividade gerada pela grande demanda do produto em questão, torna-

se imprescindível que as indústrias desse setor centralizem seus esforços no sentido de redução

nos custos dos processos envolvidos. Desta maneira, estudos envolvendo a otimização do processo

cíclico de recuperação dos produtos químicos utilizados na produção da polpa de celulose

contribuem para que a indústria atinja suas metas. Entretanto, este recurso provoca o acúmulo de

substâncias indesejáveis ao processo - os elementos não processáveis (NPEs). Tais substâncias

reduzem a eficiência dos equipamentos pela formação de depósitos e incrustações ou pelo

processo de corrosão (EMUNDS et al., 2006).

Desta forma, no ciclo de recuperação dos produtos químicos, é grande a preocupação com

o aumento do conteúdo de NPEs, como cloreto e potássio, já que são os principais causadores

desses problemas (HAMAGUCHI E VAKKILAINEN, 2010). Com o objetivo de reduzir a

concentração de NPEs no ciclo, algumas técnicas estão sendo estudadas e utilizadas pelas

Área temática: Engenharia das Separações e Termodinâmica 1

empresas.

O diagrama de blocos genérico do processo de produção de celulose é apresentado na

Figura 1.

Figura 1 - Processo de fabricação de celulose e ciclo de recuperação química.

A Figura 1 também evidencia o ciclo de recuperação dos produtos químicos utilizados na

produção da polpa. Esse subsistema, que é de suma importância para a indústria, está circulado em

vermelho. O processo de lixiviação das cinzas é a técnica de remoção de NPEs que será abordada

neste trabalho, e está em destaque no ciclo. Essa técnica consiste na remoção seletiva dos

compostos inertes presentes nas cinzas provenientes da caldeira de recuperação, sendo uma etapa

complementar ao processo de recuperação de produtos químicos.

Para que o processo de lixiviação ocorra, cinzas e água são alimentadas em um tanque de

lixiviamento formando uma lama que é constituída de duas fases. A fase líquida é enriquecida em

cloreto e potássio, e a fase sólida é constituída principalmente de sulfato de sódio. Isso porque

devido ao alto teor de sulfato na composição das cinzas forma-se uma solução supersaturada do

mesmo. Para que a separação seja mais eficiente, a lama é bombeada para uma centrífuga que

efetuará a separação pela diferença de densidade entre as fases. A fase sólida é direcionada

novamente ao ciclo de recuperação e a parte líquida é descartada parcialmente. O esquema do

processo de lixiviação das cinzas pode ser resumido como na Figura 2 seguinte.

Figura 2 - Processo de lixiviação das cinzas.

Área temática: Engenharia das Separações e Termodinâmica 2

2. OBJETIVO

Este trabalho tem como objetivo analisar quais variáveis afetam o processo de lixiviação

de cinzas da caldeira de recuperação química de uma indústria de papel e celulose. Para isso, um

planejamento de experimentos é realizado de maneira a investigar o efeito de variáveis de

processo sobre o grau de separação das fases presentes na lama. As variáveis investigadas são:

massa específica e pH. Ao final, também é proposto um modelo que permite descrever o processo,

e, pela sua otimização, as condições ótimas para o mesmo são fixadas.

3. METODOLOGIA EXPERIMENTAL

A metodologia experimental é dividida em algumas etapas para possibilitar a realização da

análise do efeito das variáveis de processo sobre o sistema em questão.

3.1. Variável Resposta

A variável resposta selecionada é o grau de separação entre as fases. Está é definida como

a razão entre a altura da fase líquida sobrenadante e a altura total de ambas as fases e pode ser

calculada como:

(1)

em que GS é o grau de separação, em %, e as alturas, da fase líquida (hfase líquida) e total (htotal), são

em centímetros.

Se o grau de separação for de 0% não haverá distinção entre as fases, e consequentemente

a remoção de cloreto e potássio será nula. À medida que o grau de separação aumenta, maior será

a remoção desses compostos. O emprego desta variável resposta é desejável, pois, a eficiência do

processo de lixiviação das cinzas pode estar relacionada com o grau de separação das fases

presentes na lama.

3.2. Variáveis Investigados

As variáveis selecionadas são massa específica e pH da lama. Estas podem estar

relacionados com a formação das fases e serão estudadas sob três níveis.

Os níveis de massa específica são selecionados de acordo com a consistência da lama. Para

que a decantação ocorra, a lama deve estar em suspensão aquosa. Dados de processo sugerem os

valores de 1,35 g/mL, 1,43 g/mL e 1,50 g/mL como sendo satisfatório por obedecer a esta

condição. A determinação dos níveis de pH é feita visando associar o grau de separação da lama

frente a alterações na composição da cinza. Os valores de pH de 8,5, 9,75 e 11,0 são adequados

visto que o pH de operação deve ser alcalino para que não haja a formação de produtos tóxicos. A

Tabela 1 a seguir resume os níveis investigados das variáveis selecionadas.

Área temática: Engenharia das Separações e Termodinâmica 3

Tabela 1 - Níveis das variáveis selecionadas

Variável Nível Inferior Nível Médio Nível Superior

Massa específica (g/mL) 1,35 1,42 1,50

pH 8,50 9,75 11,0

3.3. Planejamento de Experimentos

Com base na escolha das variáveis, em três níveis, o planejamento experimental utilizado é o

3², resultando então em 9 experimentos, que combinam todos os fatores em todos os níveis.

3.4. Procedimento Experimental

Os ensaios de decantação são realizados em béqueres aleatoriamente. Primeiramente, é

adicionado ao béquer a cinza juntamente com a água. A massa específica da lama resultante da

mistura pode variar dependendo da proporção de cada componente. Assim, calcula-se a densidade

pela massa da solução e o volume que a mesma ocupa em uma proveta. Na sequência, o pH da

lama é ajustado para o valor de interesse pela adição de ácido sulfúrico. A medida que o ácido é

adicionado o pH resultante é medido utilizando um pH-metro. Por fim, para a manutenção da

temperatura aproximada de 75ºC, a decantação é realizada sobre chapas de aquecimento. A

duração de cada ensaio é de 1 hora. Após decorrido o tempo, é medido, com uma régua, a altura da

fase líquida sobrenadante, e a altura total de ambas as fases. Uma razão entre esses valores, indica

satisfatoriamente o grau de separação das fases. A Figura 3 ilustra algumas etapas deste

procedimento.

Figura 3 - Etapas do procedimento experimental.

4. ANÁLISE DOS RESULTADOS

4.1. Dados Coletados

Com a realização do procedimento experimental para coleta dos dados, os valores da

variável resposta, para cada ensaio de decantação, foram obtidos e estão dispostos na Tabela 2.

Tabela 2 - Matriz de planejamento com a variável resposta coletada

Massa específica (g/mL) pH Grau de Separação (%)

5 1,425 9,75 63,63

6 1,425 11,0 10,71

8 1,500 9,75 37,50

Área temática: Engenharia das Separações e Termodinâmica 4

Tabela 2- continuação

9 1,500 11,0 0,00

7 1,500 8,50 31,37

2 1,350 9,75 72,72

1 1,350 8,50 85,71

4 1,425 8,50 62,96

3 1,350 11,0 52,00

4.2. Análise Estatística

Para a realização dos cálculos matemáticos das hipóteses estatísticas foi utilizado um

software convencional que também permite a apresentação dos métodos estatísticos no formato de

tabelas e gráficos. A Tabela 3 mostra a análise de variância para o experimento realizado.

Tabela 3 - Análise de variância

Soma Graus de Média

F-Fisher p-valor

Quadrática Liberdade Quadrática

(1)Massa específica(L) 3339,872 1 3339,872 30,9776 0,0114

Massa específica(Q) 1,227 1 1,227 0,0114 0,9218

(2)pH (L) 2294,388 1 2294,388 21,2806 0,0192

pH (Q) 611,917 1 611,917 5,6756 0,0974

1L e 2L 1,369 1 1,369 0,0127 0,9174

Erro 323,448 3 107,816

Total 6572,221 8

Como se pode observar, o componente quadrático puro da massa específica não afeta a

variável resposta visto que o p-valor para esse parâmetro é maior que o nível de significância

adotado de 0,05. A mesma análise é feita para a interação linear entre massa específica e pH.

Assim esses parâmetros não influenciam a variável resposta, e por isso podem ser ignorados e não

são incorporados ao modelo.

Para se determinar um modelo matemático para o processo em questão é necessário

conhecer o efeito que cada fator possui sobre a variável resposta. Isso é calculado mensurando a

alteração ocorrida na variável resposta a partir das mudanças de nível nos fatores. A Tabela 4 a

seguir resume esses efeitos.

Área temática: Engenharia das Separações e Termodinâmica 5

Tabela 4 – Estimativa dos efeitos

-95.% - +95.% -

Desvio

Efeito t(5) p-valor Intervalo Intervalo

padrão Confiança Confiança

Média 46,2889 2,6917 17,1967 <0,0001 39,3696 53,2082

(1)Massa -47,1867 6,5934 -7,1567 0,0008 -64,1355 -30,2379

específica (L)

(2)pH (L) -39,1100 6,5934 -5,9317 0,0019 -56,0588 -22,1612

pH (Q) 17,4917 5,7100 3,0633 0,0280 2,8136 32,1697

Neste caso, nota-se, na Tabela 4, que o termo quadrático do pH é considerado importante e

por isso deve ser representado no modelo (o p-valor para esse parâmetro é menor que o nível de

significância de 0,05 adotado). O mesmo pode ser afirmado para os componentes linear da massa

específica e do pH.

Efetuando a substituição dos parâmetros de efeito de acordo com a Tabela 4, e seguindo o

modelo quadrático proposto por Calado e Montgomery (2003), o seguinte modelo é gerado para o

experimento em questão.

GS = 46,2889 - 23,5933x - 19,5550y + 8,7458y² (2)

em que GS é o grau de separação das fases em %, x a massa específica e y é o pH, com relação às

variáveis codificadas.

A partir dessa equação, aproximações para o grau de separação das fases são obtidas, sem

que o experimento seja realizado, entretanto, os valores de massa específica e pH selecionados

devem estar compreendidos na faixa de realização do experimento.

Com a otimização do modelo feita no Matlab, os valores de massa específica e pH que

maximizam o grau de separação das fases presentes na lama foram encontrados e os resultados

estão dispostos na Tabela 5 a seguir.

Tabela 5 – Condições ótimas dos parâmetros

Parâmetro Condição ótima

Massa específica (g/mL) 1,35

pH 8,5

A análise de variância supõe que os erros do modelo são independentes e normalmente

distribuídos com a mesma variância em cada nível do fator. Sendo assim, para que a análise

estatística efetuada seja válida, esses pressupostos devem ser verificados pela análise de resíduos.

Primeiramente, a normalidade dos resíduos pode ser constatada pela probabilidade normal.

Como pode ser observado na Figura 5, os pontos se aproximam dos valores normal esperados,

indicando que os resíduos obedecem à distribuição normal. A fim de averiguar a independência e

variância constante dos resíduos, a Figura 6 que representa os resíduos em função dos valores

Área temática: Engenharia das Separações e Termodinâmica 6

preditos pode ser utilizada. A análise dos dados na Figura 6, demonstra que nenhuma tendência é

seguida, pois os dados apresentam um comportamento aleatórios em torno da reta imaginária

correspondente ao resíduo nulo.

Figura 5 - Probabilidade normal Figura 6- Valores preditos vs. resíduos

4.3. Análise Técnica dos Dados

A análise estatística dos ensaios de decantação permitiu observar o comportamento do

processo frente aos diferentes parâmetros analisados. A partir dessa análise, algumas conclusões

podem ser estabelecidas de modo a auxiliar a operação do processo de lixiviação das cinzas.

Primeiramente, é necessário assimilar o fato de que quanto maior a separação das fases,

maior será a fase líquida sobrenadante que é uma solução saturada de sulfato de sódio, cloreto de

sódio e potássio. Assim, quanto maior o grau de separação, mais cloreto e potássio serão

removidos, o que é de interesse. Porém, o mesmo ocorre com o sulfato, o que não é desejável.

Diante disso, os responsáveis pelo processo devem selecionar os parâmetros de acordo com suas

necessidades e principalmente, de acordo com as restrições do processo.

Se for necessário tratar uma grande quantidade de cinzas, com o intuito de recuperar ao

máximo o sulfato de sódio, o pH para o processo deve ser abaixado, pois, caso contrário, não

haverá separação das fases na centrífuga. Assim, o processo será ineficiente. Outro fato a se

destacar é que, se em determinado momento, tornar-se necessário reduzir os teores de cloreto e

potássio na caldeira de recuperação sem se preocupar com o descarte de sulfato de sódio – isso

pode ocorrer caso as taxas de corrosão e incrustação nas tubulações da caldeira estejam elevadas -

é indicado ajustar os parâmetros do processo para massa específica e pH de modo a maximizar o

grau de separação das fases, ou seja, nos pontos ótimos, descritos na Tabela 5.

5. CONSIDERAÇÕES FINAIS

O fechamento do circuito de recuperação de produtos químicos utilizados na produção de

celulose promove o acúmulo de elementos não processáveis na planta de recuperação. A

Área temática: Engenharia das Separações e Termodinâmica 7

lixiviação das cinzas se mostrou uma técnica atraente que visa a remoção desses compostos. A

análise desse sistema por planejamento de experimentos é satisfatória por permitir a investigação e

quantificação do comportamento do processo frente a alterações de variáveis a que ele está sujeito.

A densidade e o pH interferem significativamente no grau de separação das fases. Pela

otimização do modelo gerado na análise estatística, as condições ótimas de operação foram

determinadas, quando se deseja maximizar o grau de separação das fases. Os valores foram de

1,35 g/mL para massa específica e de 8,5 para o pH.

6. REFERÊNCIAS

BRACELPA – Associação Brasileira de Celulose e Papel. Panorama do Setor. Disponível em:

<http://www.bracelpa.org.br/bra2/?q=node/34>. Acesso em 13 ago. 2013.

CALADO, V.; MOTGOMERY, D. C. Planejamento de Experimentos usando o Statistica. Rio de

Janeiro, 2003.

CONJUNTURA BRACELPA. Disponível em: <http://www.bracelpa.org.br/bra2/?q=node/188>.

Acesso em 05 fev. 2014.

EMUNDS, R. L.; CARDOSO, M.; MENDES, M. D. Elementos não processáveis na unidade de

recuperação química da produção de celulose Kraft. O pap. 2006.

HAMAGUCHI, M.; VAKKILAINEN, E. Corrosão em tubos de superaquecedor de caldeiras de

recuperação: um desafio. O pap., v 71, nº 6, p.57-71, 2010.

Área temática: Engenharia das Separações e Termodinâmica 8

Você também pode gostar

- Trabalho Coagulação e FloculaçõesDocumento7 páginasTrabalho Coagulação e FloculaçõesGabriel AndradeAinda não há avaliações

- Coluna de AdsorçãoDocumento14 páginasColuna de AdsorçãoGabrielAinda não há avaliações

- Livro Reatores Anaeróbios 41-49-4 9Documento13 páginasLivro Reatores Anaeróbios 41-49-4 9JOSE LUAN GONCALVES DE SOUZAAinda não há avaliações

- Diagramas de fases líquido ternárioDocumento8 páginasDiagramas de fases líquido ternárioLucas Francisquini Fernandes SilvaAinda não há avaliações

- Process Optimization For Obtaining NanoDocumento6 páginasProcess Optimization For Obtaining NanoTalysson RaphaelAinda não há avaliações

- Cinética Química – Reação relógio iodeto/iodoDocumento11 páginasCinética Química – Reação relógio iodeto/iodoRafael Araújo Borges100% (1)

- Recuperação Da Lactose: Um Estudo Comparativo Baseado em SonocristalizaçãoDocumento9 páginasRecuperação Da Lactose: Um Estudo Comparativo Baseado em SonocristalizaçãoCamila UrbinattiAinda não há avaliações

- Relatório 4 - LEQ1Documento8 páginasRelatório 4 - LEQ1Gustavo M.Ainda não há avaliações

- Relatório 1ADocumento7 páginasRelatório 1Aofc.jessica.gomesAinda não há avaliações

- Relatório Crioscopia IFESDocumento7 páginasRelatório Crioscopia IFESCarolina Pieper UhligAinda não há avaliações

- GFC de corantes em Sephadex G-50Documento9 páginasGFC de corantes em Sephadex G-50Pedro Henrique BastosAinda não há avaliações

- Experimento 07 - Giovana Jabur Teixeira e Cleidiane Aparecida AraújoDocumento10 páginasExperimento 07 - Giovana Jabur Teixeira e Cleidiane Aparecida AraújoGiovana JaburAinda não há avaliações

- Determinação Sólidos Suspensos TotaisDocumento5 páginasDeterminação Sólidos Suspensos TotaismilenabezarroAinda não há avaliações

- Reação Com Violeta de MetilaDocumento32 páginasReação Com Violeta de MetilaRicardo Engenharia Ribeirão100% (1)

- Relatório de Aula Prática - Determinação de Parâmetros Cinéticos de Reações HomogêneasDocumento32 páginasRelatório de Aula Prática - Determinação de Parâmetros Cinéticos de Reações HomogêneasRicardo Engenharia Ribeirão100% (1)

- Determinação Do Ponto IsoelétricoDocumento15 páginasDeterminação Do Ponto IsoelétricoPaulo Gildanio Ferreira Teixeira UFCAinda não há avaliações

- Estudo comparativo da adsorção de corante usando diatomita e vermiculitaDocumento8 páginasEstudo comparativo da adsorção de corante usando diatomita e vermiculitaMICHAEL LOPES MENDES DA SILVAAinda não há avaliações

- ABTCP2023 Barbara 260723 Sug DjsDocumento10 páginasABTCP2023 Barbara 260723 Sug Djsbarbara.pratesAinda não há avaliações

- Processamento de Emulsões de Petróleos Pesados Via Micro-Ondas e Líquidos Iônicos-Efeito Do Par Aditivo-Etanol.Documento8 páginasProcessamento de Emulsões de Petróleos Pesados Via Micro-Ondas e Líquidos Iônicos-Efeito Do Par Aditivo-Etanol.romanticoeu1Ainda não há avaliações

- RELATÓRIO 6 QUÍMICA ANALÍTICA - Análise GravimétricaDocumento9 páginasRELATÓRIO 6 QUÍMICA ANALÍTICA - Análise GravimétricaSérgio GuimarãesAinda não há avaliações

- Determinação Das Concentrações de Parabenos em Amostras de Suplementos Alimentares Por Cromatografia GasosaDocumento17 páginasDeterminação Das Concentrações de Parabenos em Amostras de Suplementos Alimentares Por Cromatografia GasosaJessica ReimbergAinda não há avaliações

- Quant 2Documento13 páginasQuant 2Kawanne PaollaAinda não há avaliações

- 01 Introdução A EspectrofotometriaDocumento4 páginas01 Introdução A EspectrofotometriaDaiane SantosAinda não há avaliações

- Separação de mistura por sublimação, dissolução e filtraçãoDocumento8 páginasSeparação de mistura por sublimação, dissolução e filtraçãoMaruan Trítula Abdul KaderAinda não há avaliações

- 06 - Reação de Decomposição Da SacaroseDocumento4 páginas06 - Reação de Decomposição Da SacaroseKeile CastroAinda não há avaliações

- Análise cinética da decomposição do peróxido de hidrogênio catalisada por MnO2Documento17 páginasAnálise cinética da decomposição do peróxido de hidrogênio catalisada por MnO2Roberto ArvoreAinda não há avaliações

- Transesterificação - LEA1Documento5 páginasTransesterificação - LEA1Brenda CostaAinda não há avaliações

- Relatorio 5 LAB EQ 3Documento10 páginasRelatorio 5 LAB EQ 3Sérgio GuimarãesAinda não há avaliações

- Determinação massa específica álcoolDocumento17 páginasDeterminação massa específica álcoolPaulo DantasAinda não há avaliações

- Relatório Experiências Nº2 e Nº3 - Maria Almeida LBIO - Maria Ana LTADocumento9 páginasRelatório Experiências Nº2 e Nº3 - Maria Almeida LBIO - Maria Ana LTAMaria AlmeidaAinda não há avaliações

- Absorção de Água de Agregados PDFDocumento19 páginasAbsorção de Água de Agregados PDFSthefany AmaralAinda não há avaliações

- Relatório - IntegradoraDocumento11 páginasRelatório - IntegradoraGeneral invernoAinda não há avaliações

- Cinética da InvertaseDocumento19 páginasCinética da InvertaseRita JanelaAinda não há avaliações

- Relatorio Enzima InvertaseDocumento22 páginasRelatorio Enzima InvertaseCamila NunesAinda não há avaliações

- Análise cromatográfica de solventes orgânicosDocumento6 páginasAnálise cromatográfica de solventes orgânicosfabiof10Ainda não há avaliações

- Precipitimetria Mohr - Nielsen PDFDocumento19 páginasPrecipitimetria Mohr - Nielsen PDFNielsen FonsecaAinda não há avaliações

- PotenciometriaDocumento4 páginasPotenciometriaAlexandre Sâmio0% (1)

- Titulac - A - o Potenciometrica Da GlicinaDocumento15 páginasTitulac - A - o Potenciometrica Da GlicinaCarla Nogueira0% (1)

- Coelho AdaodeMattos MDocumento210 páginasCoelho AdaodeMattos MFelipe MarquesAinda não há avaliações

- Dosagem de açúcares redutores por gravimetriaDocumento7 páginasDosagem de açúcares redutores por gravimetriaxa_viniciusAinda não há avaliações

- Relatório - Água de Coco PDFDocumento11 páginasRelatório - Água de Coco PDFCosta Leila50% (2)

- Cinética QuímicaDocumento26 páginasCinética QuímicaRicardo NascimentoAinda não há avaliações

- Relatório AbsorçãoDocumento28 páginasRelatório AbsorçãoAna Carolina Dal MoroAinda não há avaliações

- Densidade de Sólidos e LíquidosDocumento6 páginasDensidade de Sólidos e LíquidosKayo Ramon OAinda não há avaliações

- Relatório DiluiçãoDocumento7 páginasRelatório DiluiçãoAna Carolina TrevisaniAinda não há avaliações

- Flotação para o Tratamento de Água Oleosas - Projeto e Caracterização de Parâmetros Operacionais PDFDocumento12 páginasFlotação para o Tratamento de Água Oleosas - Projeto e Caracterização de Parâmetros Operacionais PDFDaniel SfreddoAinda não há avaliações

- Determinação da densidade de polímeros por métodos físicosDocumento8 páginasDeterminação da densidade de polímeros por métodos físicosRafael Araújo BorgesAinda não há avaliações

- Relatório - Determinação Da Atividade Da Peroxidase - Bioquímica de AlimentosDocumento5 páginasRelatório - Determinação Da Atividade Da Peroxidase - Bioquímica de Alimentosrpv12Ainda não há avaliações

- Ficha V - Cinetica QuimicaDocumento3 páginasFicha V - Cinetica QuimicaAngelique ViannyAinda não há avaliações

- Determinação de (-)-terpinen-4-ol em óleo de melaleuca por CGDocumento8 páginasDeterminação de (-)-terpinen-4-ol em óleo de melaleuca por CGMariana Maciel DinizAinda não há avaliações

- Silva 2018Documento6 páginasSilva 2018CARINA DO PRADO ROSAAinda não há avaliações

- Prática Xi-Determinação de Cloretos (Mohrs)Documento9 páginasPrática Xi-Determinação de Cloretos (Mohrs)juliofreitassbAinda não há avaliações

- Variaã Ã - Es de EscalaDocumento10 páginasVariaã Ã - Es de EscalaNatalia M. IzuiAinda não há avaliações

- En 02198Documento4 páginasEn 02198KleberAinda não há avaliações

- Interpretação Análise de SolosDocumento10 páginasInterpretação Análise de SolosAllison Macambira100% (1)

- Viscosidade de líquidos medida por queda de esferaDocumento14 páginasViscosidade de líquidos medida por queda de esferaRoberto PonteloAinda não há avaliações

- Relatório Cromatograma de Álcoois VoláteisDocumento8 páginasRelatório Cromatograma de Álcoois VoláteisSergio S.Ainda não há avaliações

- Como fazer um relatório científicoDocumento12 páginasComo fazer um relatório científicoSofia Aragao RodriguesAinda não há avaliações

- Prova CompletaDocumento11 páginasProva CompletaDiego NascimentoAinda não há avaliações

- Biorreator à Membrana: avaliação do efeito da eletrocoagulação aplicado ao tratamento de efluente da indústria de papelNo EverandBiorreator à Membrana: avaliação do efeito da eletrocoagulação aplicado ao tratamento de efluente da indústria de papelAinda não há avaliações

- MANUAL SOPRADOR CR - 2Documento113 páginasMANUAL SOPRADOR CR - 2bonneberger100% (1)

- Apostila SarcoDocumento86 páginasApostila Sarcocarlosalexandresilva100% (2)

- Recuperação e UtilidadesDocumento72 páginasRecuperação e Utilidadesbonneberger100% (1)

- CaldeiraderecuperaoDocumento17 páginasCaldeiraderecuperaobonnebergerAinda não há avaliações

- Lixiviação de cinzas de caldeiraDocumento8 páginasLixiviação de cinzas de caldeirabonnebergerAinda não há avaliações

- Químicos no branqueamento de polpa de papelDocumento1 páginaQuímicos no branqueamento de polpa de papelbonnebergerAinda não há avaliações

- Celulose PDFDocumento32 páginasCelulose PDFGiselePaimAinda não há avaliações

- CaldeiraderecuperaoDocumento17 páginasCaldeiraderecuperaobonnebergerAinda não há avaliações

- Reciclagem de Rejeitos de PoliDocumento12 páginasReciclagem de Rejeitos de PolibonnebergerAinda não há avaliações

- Trabalho de Sintese e Recristalização Do AasDocumento12 páginasTrabalho de Sintese e Recristalização Do AasMatheus AlbuquerqueAinda não há avaliações

- Est Dirigido Cineticaqui-1Documento6 páginasEst Dirigido Cineticaqui-1Zoé AraújoAinda não há avaliações

- 2018-Caderno de Questões - Prova IDocumento12 páginas2018-Caderno de Questões - Prova ISidineia NascimentoAinda não há avaliações

- Análise de riscos para instalação de linhaDocumento11 páginasAnálise de riscos para instalação de linhaMauricio MagalhaesAinda não há avaliações

- CaCl2 - NitratoDocumento10 páginasCaCl2 - NitratoMikaele SantosAinda não há avaliações

- Química Medicinal ResumoDocumento6 páginasQuímica Medicinal ResumoMariana Moreira NunesAinda não há avaliações

- 02 - Digestão e FotossínteseDocumento7 páginas02 - Digestão e Fotossíntesejorgedaniela.2022Ainda não há avaliações

- Determinação da umidade de solos por métodos de estufa, fogareiro e speedy testDocumento14 páginasDeterminação da umidade de solos por métodos de estufa, fogareiro e speedy testBárbaraAinda não há avaliações

- Fispq - Tackfix - 16378471967878Documento6 páginasFispq - Tackfix - 16378471967878Márcio Aparecido de SouzaAinda não há avaliações

- 17834-Texto Do Artigo-70154-1-10-20140624Documento16 páginas17834-Texto Do Artigo-70154-1-10-20140624lu canal do amorAinda não há avaliações

- Cálculos estequiométricos reações químicasDocumento11 páginasCálculos estequiométricos reações químicasKetyusciaAinda não há avaliações

- Anexo III - Planilha de Códigos Do E-Social (Recuperação Automática)Documento1 páginaAnexo III - Planilha de Códigos Do E-Social (Recuperação Automática)Tatiane Barbosa BispoAinda não há avaliações

- Propriedades das rochas reservatórioDocumento101 páginasPropriedades das rochas reservatórioErika IzianyAinda não há avaliações

- C.q.médio LRDocumento6 páginasC.q.médio LRAmanda RezendeAinda não há avaliações

- NBR 12021 MB 3357 - Efluentes Gasosos em Dutos e Chamines de Fontes Estacionarias - Determinacao de Dioxido de Enxofre Trioxido de Enxofre e Nevoas de Acido SulDocumento8 páginasNBR 12021 MB 3357 - Efluentes Gasosos em Dutos e Chamines de Fontes Estacionarias - Determinacao de Dioxido de Enxofre Trioxido de Enxofre e Nevoas de Acido SulLucas Martins100% (1)

- 0db3035a0bb0ada9bee68a7712e0e465Documento24 páginas0db3035a0bb0ada9bee68a7712e0e465sem6nome78Ainda não há avaliações

- Quadro Modelo IBUTGDocumento2 páginasQuadro Modelo IBUTGapi-3704990100% (3)

- Química Orgânica 2017: Ponto de Fusão, Destilação e SublimaçãoDocumento16 páginasQuímica Orgânica 2017: Ponto de Fusão, Destilação e Sublimaçãoanon_376996000Ainda não há avaliações

- Tutorial ACD LABDocumento40 páginasTutorial ACD LABDanilo BatistaAinda não há avaliações

- Composicao Uva Mosto VinhoDocumento75 páginasComposicao Uva Mosto VinhoLuizHenriqueProvinAinda não há avaliações

- Apostila Quimica 2AnoA BDocumento21 páginasApostila Quimica 2AnoA BFABIO DE LIMAAinda não há avaliações

- Termoquímica IntroduçãoDocumento28 páginasTermoquímica IntroduçãoleaorsAinda não há avaliações

- TERMODINÂMICA: calor, trabalho e propriedadesDocumento28 páginasTERMODINÂMICA: calor, trabalho e propriedadesAnonymous LuCsZbVlAinda não há avaliações

- Ficha de Ciências Naturais - 5. Ano: Cabeçalho Do AgrupamentoDocumento3 páginasFicha de Ciências Naturais - 5. Ano: Cabeçalho Do AgrupamentoDegrau Do Sucesso100% (1)

- 8 Tensoes Principais (Cargas Combinadas)Documento11 páginas8 Tensoes Principais (Cargas Combinadas)Eng Felipe Araujo0% (1)

- BP Tabela PesadosDocumento65 páginasBP Tabela PesadosTiago FreireAinda não há avaliações

- Atividade Tratamentos Térmicos - A3Documento4 páginasAtividade Tratamentos Térmicos - A3Matheus YrionAinda não há avaliações

- UntitledDocumento2 páginasUntitledJuliaAinda não há avaliações

- Resolução de exercícios de condução e convecção através de paredes planas, cilíndricas e esféricasDocumento12 páginasResolução de exercícios de condução e convecção através de paredes planas, cilíndricas e esféricasfabio_ma0% (1)

- An 4601Documento1 páginaAn 4601Edmilson Santos BatistaAinda não há avaliações