Escolar Documentos

Profissional Documentos

Cultura Documentos

Modelo Resumo Das Aulas + Exercícios de Aprendizagem Semana 2 Rev1

Enviado por

Igor ThyerryDireitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Modelo Resumo Das Aulas + Exercícios de Aprendizagem Semana 2 Rev1

Enviado por

Igor ThyerryDireitos autorais:

Formatos disponíveis

1

DISCIPLINA: Instalações Elétricas

CONTEÚDOS ABORDADOS:

AULA 04 Instrumentos (medição de vazão e temperatura)

A medição da vazão e essencial a todas as fases da manipulação dos fluidos,

incluindo a produção, o processamento, a distribuição dos produtos e das

utilidades. Ela esta associada com o balanço do processo e esta diretamente

ligada aos aspectos de compra e venda dos produtos. A medição confiável e

precisa requer uma correta engenharia que envolve a seleção do instrumento

de medição, a sua instalação, a sua operação, a sua manutenção e a

interpretação dos resultados obtidos. O conjunto formado pelo medidor e os

trechos da tubulação antes e depois do medidor devem ser considerados

globalmente e não apenas o medidor isolado. Este conjunto pode incluir

retificadores de vazão, reguladores do perfil da velocidade, filtros e tomadas de

medições. A vazão de fluidos e complexa e nem sempre sujeita a analise

matemática exata. Diferente do solido, os elementos de um fluido vazando

podem mover em velocidades diferentes e podem ser sujeitos a acelerações

diferentes. Conceito de vazão: Quando se toma um ponto de referencia, a

vazão e a quantidade do produto ou da utilidade, expressa em massa ou em

volume, que passa por ele, na unidade de tempo.

A temperatura e uma das variáveis mais importantes na indústria de

processamento. Praticamente todas as características físico-químicas de

qualquer substancia alteram-se de uma forma bem definida com a temperatura.

Exemplificando: dimensões (comprimento, volume), estado físico (solido,

liquido, gas), densidade, viscosidade, radiação térmica, reatividade química,

condutividade, pH, resistência mecânica, maleabilidade, ductibilidade. Assim,

qualquer que seja o tipo de processo, a temperatura afeta diretamente o seu

comportamento provocando por exemplo: aceleração ou desaceleração do

ritmo de produção, mudança de qualidade do produto, aumento ou diminuição

na segurança do equipamento e/ou pessoal, maior ou menor consumo de

energia.

SEMANA 2 Igor thyerry vieira da silva

2

DISCIPLINA: Instalações Elétricas

AULA 05 Instrumentos (medição nível, medição de pressão)

Como já foi escrito, a instrumentação é a ciência que se ocupa em desenvolver

e aplicar técnicas de medição, indicação, registro e controle de processos de

transformação, visando a otimização da eficiência dos mesmos. Essas técnicas

são normalmente suportadas teoricamente em princípios físicos e ou físico-

químicos e utiliza-se das mais avançadas tecnologias de fabricação para

viabilizar os diversos tipos de medição de variáveis industriais. Dentre essas

variáveis encontra-se a pressão cuja medição possibilita não só sua

monitoração e controle como também de outras variáveis tais como nível,

vazão e densidade. Assim por ser sua compreensão básica para o

entendimento de outras áreas da instrumentação iniciaremos revisando alguns

conceitos físicos importantes para medição de pressão.

Medição da pressão

É definida como a relação entre a força que atua perpendicularmente a uma

superfície e sua área. Pode-se entender a grandeza pressão, a grosso modo,

como sendo a densidade superficial de força.

Os sensores de pressão podem ser mecânicos e elétricos.

Os mais importantes sensores mecânicos são os de deformação elástica, cujo

sensor principal e o tubo Bordon C. Quando a pressão medida aplicada ao

Bordon C varia, ha uma variação proporcional no formato do Bordon,

provocando um pequeno deslocamento mecânico que pode ser amplificado por

elos e links ou associado a algum mecanismo de transmissão pneumática ou

eletrônica.

SEMANA 2 Igor thyerry vieira da silva

3

DISCIPLINA: Instalações Elétricas

Os sensores elétricos de pressão são: o cristal piezoelétrico e o strain gauge. O

cristal piezoelétrico e muito pouco usado, por ser caro. E um sensor ativo, que

gera uma tensão em milivolts proporcional a pressão aplicada. O sensor de

pressão mais usado e o strain gauge ou célula de carga (load cell) que varia

sua resistência elétrica em função do stress mecânico (tração ou compressão).

A medição da resistência do strain gauge e medida por meio da clássica ponte

de Wheatstone.

Medição de nível

O nível e uma variável importante na indústria não somente para a operação do

processo, mas também para cálculos de custos e inventários. E os sistemas de

medição variam em complexidade, de simples visores para leitura local ou

remota, ate registro e controles automáticos. Para facilitar a compreensão, a

definição mais simplória, para treinamentos básicos, de nível seria a altura do

conteúdo de um reservatório contendo um líquido ou um solido.

E existem dois métodos para medição: um direto e outro indireto, sendo que o

primeiro se utiliza da superfície do produto como sua referência, como uma

boia, um cabo com uma régua, ou uma trena milimetrada.

A medição indireta se utiliza de outras variáveis para se obter nível – como, por

exemplo, num tanque de diesel, usar a pressão hidrostática na base, que e

proporcional a altura e, com a formula de volume, chega-se ao nível. A coluna

vai ter um peso – que depende do produto — mas e preciso ter cuidados

porque, com o aumento de temperatura, o peso de um produto pode modificar.

A medida do nível de um reservatório contendo líquido ou sólido, é efetuada a

fim de manter esta variável em um valor fixo ou entre dois valores

determinados, ou ainda para determinar a quantidade (volume ou massa) do

fluido em questão.

Existem dois métodos de medição que são usados nos processos em geral.

a) Método de Medição Direta

SEMANA 2 Igor thyerry vieira da silva

4

DISCIPLINA: Instalações Elétricas

É a medição que se faz tendo como referência a posição do plano superior da

substância medida.

b) Método da Medição Indireta

É o tipo de medição que se faz para determinar o nível em função de uma

segunda variável.

AULA 06 Malhas de Instrumentação e Controle

Os sistemas de controle são classificados em sistemas de controle em malha

aberta e sistemas de controle em malha fechada. A diferença entre esses

sistemas reside na forma em que o controle atua para produzir a saída

desejada.

Sistemas em malha aberta

Num sistema em malha aberta, o sinal de entrada é um sinal predefinido,

baseado em experiências passadas, de forma que o sistema forneça o sinal de

saída desejado. Nesse sistema, não existe informação de realimentação e é

possível corrigir o sinal de entrada de forma a alcançar um sinal de saída

desejado. Um exemplo prático desse tipo de sistema é o forno de micro-ondas.

Após ter sido programada a função “descongelar”, com tempos pré

determinados, não há possibilidade de verificar se ela foi efetuada de forma

correta. Torna-se necessário retirar o alimento e verificar se ele está nas

condições desejadas pelo usuário. As principais vantagens desse tipo de malha

são a simplicidade e o baixo custo. As desvantagens são a imprecisão devido à

falta de realimentação.

Os elementos básicos de uma malha aberta são:

Controlador – composto por um elemento de controle e um elemento

de correção que envia um ou mais sinais ao processo, conforme os ajustes

predeterminados, para se obter a saída desejada.

SEMANA 2 Igor thyerry vieira da silva

5

DISCIPLINA: Instalações Elétricas

Processo – sistema no qual a variável é controlada.

Controle em malha fechada

Num sistema em malha fechada o sinal de saída é realimentado, fazendo-se

uma comparação com o sinal de entrada, o que gera um sinal corrigido que

entra novamente no sistema de forma a alcançar o sinal de saída desejado.

Este tipo de malha apresenta como vantagens a compensação de erros, saída

constante e robustez (menor sensibilidade a distúrbios). A complexidade e o

maior custo são desvantagens.

Os elementos básicos de uma malha fechada são:

Comparador – compara o valor de referência com o valor medido na saída e

gera um sinal de erro que indica o quanto o sinal de saída está longe do sinal

de entrada.

Controlador – determina a ação a ser tomada com base no erro enviado pelo

comparador.

Atuador – a partir do sinal recebido do controlador, atua sobre a variável

manipulada para ajustar e alterar a variável controlada de modo a corrigir o

erro.

Processo – é o sistema no qual a variável está sendo controlada.

Sensor – lê a variável controlada na saída e envia sua condição na forma de

sinal para o comparador, fechando o laço.

SEMANA 2 Igor thyerry vieira da silva

6

DISCIPLINA: Instalações Elétricas

EXERCÍCIOS DE APRENDIZAGEM

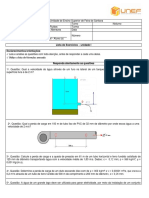

01. No reservatório abaixo, qual deve ser a faixa de medição (em pressão) do

transmissor de nível?

- O reservatório é fechado e pressurizado com 300 kPa.

- O líquido armazenado é água (25 ºC).

- Altura entre as tomadas de pressão : 15 m.

02. Quais a principal vantagem dos medidores de nível tipo ultrassom e

radioativos?

03. Qual a defnição técnica de pressão?

04. Qual é a diferença entre variável controlada (VC) e variável manipulada (V

M)?

05. Qual a diferença entre malha de controle aberta e malha de controle

fechada?

SEMANA 2 Igor thyerry vieira da silva

7

DISCIPLINA: Instalações Elétricas

CHAVE DE CORREÇÃO

01. Sensor diferencial de pressão, para realizar a medição da coluna do liquido

com base nos valores de pressão entre as tomadas de pressão.

02. Medição indireta, não intrusivo. Ausência de contato fisico com o produto.

03. É definida como a relação entre a força que atua perpendicularmente a

uma superfície e sua área. Pode-se entender a grandeza pressão, a grosso

modo, como sendo a densidade superficial de força.

04. Váriavel controlada é a variavel que está sendo mensurada no processo.

Váriavel manipulada é a variavel que está sendo modificada pelo controlador,

para que a váriavel controlada esteja dentro dos limites de tolerância, tendo

como referência o valor de setpoint da malha de controle.

05. Existência de um modulo controlador na malha de controle fechada.

Controlador é responsável pela atualização da saída (variável manipulada)

levando em consideração um erro na entrada.

SEMANA 2 Igor thyerry vieira da silva

Você também pode gostar

- Instrumentação: classificação de instrumentos de medição e tipos de sinais transmitidosDocumento19 páginasInstrumentação: classificação de instrumentos de medição e tipos de sinais transmitidosFagner SantanaAinda não há avaliações

- Apostila InstrumentaçãoDocumento192 páginasApostila InstrumentaçãoGordinhorsAinda não há avaliações

- Medição de grandezas físicas com instrumentosDocumento30 páginasMedição de grandezas físicas com instrumentosRuan Henrique ColomboAinda não há avaliações

- Instrumentação e controle de processos industriaisDocumento17 páginasInstrumentação e controle de processos industriaisRomulo PiresAinda não há avaliações

- Sensores e Transdutores: 1a Lista de ExercíciosDocumento3 páginasSensores e Transdutores: 1a Lista de ExercícioscarlosAinda não há avaliações

- Incerteza Medicao e Ajuste de DadosDocumento24 páginasIncerteza Medicao e Ajuste de DadosHumberto Costa100% (6)

- 1_Instrumentação (NEW)Documento42 páginas1_Instrumentação (NEW)Cory KasemodelAinda não há avaliações

- Implementação de equipamentos e dispositivos módulo específico IDocumento13 páginasImplementação de equipamentos e dispositivos módulo específico IWAGNER RODRIGUES DE ABREUAinda não há avaliações

- Tec InstrumentacaoDocumento5 páginasTec Instrumentacaohellezinha.assisAinda não há avaliações

- Introdução à instrumentação industrialDocumento20 páginasIntrodução à instrumentação industrialPaula Gonçalves de SouzaAinda não há avaliações

- Tec InstrumentacaoDocumento5 páginasTec InstrumentacaoFernanda soaresAinda não há avaliações

- Fundaments Da Metrologia Classica. Grupo 6Documento20 páginasFundaments Da Metrologia Classica. Grupo 6hucuifranciscoAinda não há avaliações

- Instrumentação e controle de processos industriaisDocumento160 páginasInstrumentação e controle de processos industriaisRomulo PiresAinda não há avaliações

- Controle de Processos: Malhas, Instrumentos e TelemetriaDocumento5 páginasControle de Processos: Malhas, Instrumentos e TelemetriaJuliano MachadoAinda não há avaliações

- 2 - Apostila de Instrumentacao EditadaDocumento121 páginas2 - Apostila de Instrumentacao EditadaAlexandre Jusis BlancoAinda não há avaliações

- WEG Cfw700 Manual Do Usuario 10000771684 Manual Portugues BRDocumento38 páginasWEG Cfw700 Manual Do Usuario 10000771684 Manual Portugues BRDiego SouzaAinda não há avaliações

- Respostas Capítulo 1Documento15 páginasRespostas Capítulo 1Eduardo AlmeidaAinda não há avaliações

- Automação 08-11Documento3 páginasAutomação 08-11ayrton.eletrotechAinda não há avaliações

- PCII - Aula 2 - Sensores e AtuadoresDocumento31 páginasPCII - Aula 2 - Sensores e AtuadoresSara MonalizaAinda não há avaliações

- Instrumentacao e Controlo Aula 2.Documento49 páginasInstrumentacao e Controlo Aula 2.Cornélio MalulequeAinda não há avaliações

- Instrumentação de controle e mediçãoDocumento117 páginasInstrumentação de controle e mediçãoRicardo AmenAinda não há avaliações

- Instrumentação e Controle de ProcessosDocumento8 páginasInstrumentação e Controle de ProcessosVirgilioAinda não há avaliações

- Instrumentação e Medidas - 2023Documento22 páginasInstrumentação e Medidas - 2023KD EliseuAinda não há avaliações

- 1.a Aula - CDG - Variáveis de Processo - IntroduçãoDocumento34 páginas1.a Aula - CDG - Variáveis de Processo - IntroduçãoRene LealAinda não há avaliações

- Apresentação Sistema de Controle e AutomaçãoDocumento26 páginasApresentação Sistema de Controle e AutomaçãoLuiz DanielAinda não há avaliações

- Calculo de IncertezaDocumento14 páginasCalculo de IncertezaAlmir SilvaAinda não há avaliações

- Introdução aos sistemas de controleDocumento37 páginasIntrodução aos sistemas de controleRodrigo AdamshukAinda não há avaliações

- Aula - 14 Atividade RespondidADocumento2 páginasAula - 14 Atividade RespondidAAndréia PereiraAinda não há avaliações

- Apostila de Controle e ServomecanismoDocumento37 páginasApostila de Controle e ServomecanismoMarinaldo RodriguesAinda não há avaliações

- 1 Atividade Sensores e TransdutoresDocumento3 páginas1 Atividade Sensores e TransdutorescarlosAinda não há avaliações

- Instrumentação Industrial SamarDocumento18 páginasInstrumentação Industrial SamarLuciano MagalhãesAinda não há avaliações

- Medição de Pressão e Vazão em Processos IndustriaisDocumento10 páginasMedição de Pressão e Vazão em Processos IndustriaisRobert MoraisAinda não há avaliações

- 01 - Abraman Introducao PDFDocumento38 páginas01 - Abraman Introducao PDFCiidaaAinda não há avaliações

- Introducao Ao Controle de Processos QuimDocumento93 páginasIntroducao Ao Controle de Processos QuimDanilo FerreiraAinda não há avaliações

- Sensores Industriais - GabaritoDocumento16 páginasSensores Industriais - GabaritoRicardo Pasquati Pontarolli100% (1)

- NÍVEL - EQUIPE QuestãoDocumento9 páginasNÍVEL - EQUIPE Questãonerd xAinda não há avaliações

- Aula - 3 - Componentes de Uma MalhaDocumento10 páginasAula - 3 - Componentes de Uma MalhaAllan GumesAinda não há avaliações

- Capitulo 2&3Documento11 páginasCapitulo 2&3Yonôs LucasAinda não há avaliações

- PMR3301-aula9 - SensoresDocumento36 páginasPMR3301-aula9 - Sensorespaulo soaresAinda não há avaliações

- Controlador de TemperaturaDocumento12 páginasControlador de Temperaturapavanito4341Ainda não há avaliações

- APOSTILA - ELEMENTOS DE AUTOMAÇÃO - 3o MÓDULO ELETROTÉCNICADocumento85 páginasAPOSTILA - ELEMENTOS DE AUTOMAÇÃO - 3o MÓDULO ELETROTÉCNICAEmerson Santos LealAinda não há avaliações

- Controle de NívelDocumento12 páginasControle de NívelWelligton ResendeAinda não há avaliações

- Sensores Industriais - Fundamentos e AplicaçõesDocumento19 páginasSensores Industriais - Fundamentos e AplicaçõesRafael MorenoAinda não há avaliações

- Instrument A Ç ÃoDocumento69 páginasInstrument A Ç ÃoLuisAinda não há avaliações

- Capa TCCDocumento10 páginasCapa TCChanyel.silvaAinda não há avaliações

- Introdução Aos Sistemas de ControleDocumento11 páginasIntrodução Aos Sistemas de ControleYehudi CarminattAinda não há avaliações

- Introdução Ao Controle de ProcessosDocumento46 páginasIntrodução Ao Controle de ProcessosMarcelo SilvaAinda não há avaliações

- Introducao Ao Controle de Processos Quim PDFDocumento89 páginasIntroducao Ao Controle de Processos Quim PDFThaís FalcãoAinda não há avaliações

- Inst e Cont de ProcDocumento20 páginasInst e Cont de ProcMatheus BastosAinda não há avaliações

- Sistemas de controle industrial: termos técnicos e elementosDocumento55 páginasSistemas de controle industrial: termos técnicos e elementoslcodeçoAinda não há avaliações

- Curso Técnico em Mecatrônica - Instrumentação e Controle de ProcessoDocumento381 páginasCurso Técnico em Mecatrônica - Instrumentação e Controle de ProcessoSistemas Mecatrônicos100% (2)

- Sistemas de Controle: Introdução Teórica e AplicaçõesDocumento10 páginasSistemas de Controle: Introdução Teórica e AplicaçõesIvan Renner GamaAinda não há avaliações

- Sensores Industriais - Resumo CapítulosDocumento19 páginasSensores Industriais - Resumo CapítulosAntonio Pereira0% (1)

- Introdução aos Sensores e Atuadores IndustriaisDocumento16 páginasIntrodução aos Sensores e Atuadores IndustriaisAntónio OliveiraAinda não há avaliações

- Instrumentação e Automação Industrial (Apresentação) Autor Rildo Afonso de AlmeidaDocumento27 páginasInstrumentação e Automação Industrial (Apresentação) Autor Rildo Afonso de AlmeidaRodrigo SilvaAinda não há avaliações

- Erros e instrumentos de medição eléctricaDocumento41 páginasErros e instrumentos de medição eléctricaDemítrio G. PioAinda não há avaliações

- Medição de variáveis industriaisDocumento71 páginasMedição de variáveis industriaisSérgio Cardoso de OliveiraAinda não há avaliações

- Sistemas De Aquisição E Monitoração De Dados Remotos Aplicados Na Indústria 4.0No EverandSistemas De Aquisição E Monitoração De Dados Remotos Aplicados Na Indústria 4.0Ainda não há avaliações

- Eletrônica vs EletrotécnicaDocumento40 páginasEletrônica vs EletrotécnicaFernando GabrielAinda não há avaliações

- Modelo Resumo Das Aulas + Exercícios de Aprendizagem Semana 2 Rev1Documento7 páginasModelo Resumo Das Aulas + Exercícios de Aprendizagem Semana 2 Rev1Igor ThyerryAinda não há avaliações

- Apostila ELT541 2021 Semana 2Documento24 páginasApostila ELT541 2021 Semana 2Igor ThyerryAinda não há avaliações

- AVALS2ELT541T62021Documento1 páginaAVALS2ELT541T62021Igor ThyerryAinda não há avaliações

- Transformada de LaplaceDocumento57 páginasTransformada de LaplaceHellen Monção de Carvalho SantanaAinda não há avaliações

- Resolução de EDOs de Primeira Ordem com Condições IniciaisDocumento36 páginasResolução de EDOs de Primeira Ordem com Condições IniciaisIgor ThyerryAinda não há avaliações

- Intro Eng Controle AutomaçãoDocumento1 páginaIntro Eng Controle AutomaçãoIgor ThyerryAinda não há avaliações

- AULA 21: INDUTÂNCIA E CIRCUITOS RLDocumento3 páginasAULA 21: INDUTÂNCIA E CIRCUITOS RLIgor ThyerryAinda não há avaliações

- Engenharia de Controle e AutomaçãoDocumento16 páginasEngenharia de Controle e AutomaçãoIgor ThyerryAinda não há avaliações

- MecFluidosDocumento62 páginasMecFluidosthayanne4portellaAinda não há avaliações

- Avaliacao - 1 Balanço de MassaDocumento1 páginaAvaliacao - 1 Balanço de MassaLorrany MoubotAinda não há avaliações

- Cálculos e conceitos básicos de hidráulicaDocumento26 páginasCálculos e conceitos básicos de hidráulicaTalys PorciúnculaAinda não há avaliações

- Perda de Carga em TubulaçõesDocumento37 páginasPerda de Carga em TubulaçõesEllen KindermannAinda não há avaliações

- Escoamentos em Canais AbertosDocumento637 páginasEscoamentos em Canais Abertosgabi_si2Ainda não há avaliações

- Unidade e Dimensões - Aula 1Documento52 páginasUnidade e Dimensões - Aula 1Ciro LiraAinda não há avaliações

- Lista MDF Dinamica Fan Unef 05-09-2018Documento4 páginasLista MDF Dinamica Fan Unef 05-09-2018Mauricio GomesAinda não há avaliações

- Cálculo Separador de CondensadoDocumento14 páginasCálculo Separador de CondensadoleslieAinda não há avaliações

- Aula 4 - Redes de FluxoDocumento21 páginasAula 4 - Redes de FluxoLucas Cavalcante de AlmeidaAinda não há avaliações

- Bomba peristáltica ST550T2 manual técnicoDocumento48 páginasBomba peristáltica ST550T2 manual técnicoSmartmed Asistência técnica100% (1)

- Propriedades de fluidos e cálculo de escoamentosDocumento8 páginasPropriedades de fluidos e cálculo de escoamentosQuinton CooperAinda não há avaliações

- Lista 02 - HidráulicaDocumento4 páginasLista 02 - HidráulicaEngenharia CivilAinda não há avaliações

- Manual Nivelco EasyTREK SP-300 PT NivetecDocumento48 páginasManual Nivelco EasyTREK SP-300 PT NivetecfagnerAinda não há avaliações

- Cálculo de Canais de Seções Trapezoidal e CircularDocumento16 páginasCálculo de Canais de Seções Trapezoidal e CircularJordana FurmanAinda não há avaliações

- Função e benefícios dos potes de condensadoDocumento3 páginasFunção e benefícios dos potes de condensadoClerder CardosoAinda não há avaliações

- Calculo de Projeto/dimensionamento de BombasDocumento8 páginasCalculo de Projeto/dimensionamento de Bombasjaqueline balidasAinda não há avaliações

- Exaustão e insuflamento de ambientes confinadosDocumento3 páginasExaustão e insuflamento de ambientes confinadosHelton PimentelAinda não há avaliações

- Apostila - Fertirrigacao PDFDocumento51 páginasApostila - Fertirrigacao PDFClaudio Luiz de SouzaAinda não há avaliações

- Aula 4 - HidrodinâmicaDocumento53 páginasAula 4 - HidrodinâmicaZero GraphicsAinda não há avaliações

- Mecânica dos Fluidos: Conceitos e EquaçõesDocumento15 páginasMecânica dos Fluidos: Conceitos e EquaçõesJúlio César LeiteAinda não há avaliações

- Módulo 4 - Cinemática Dos FluidosDocumento70 páginasMódulo 4 - Cinemática Dos FluidosMárcio Ferreira do NascimentoAinda não há avaliações

- Apostila Instalações Hidráulicas - Água Fria e Quente Schola DigitalDocumento140 páginasApostila Instalações Hidráulicas - Água Fria e Quente Schola DigitalIVANILDOAinda não há avaliações

- Dimensionamento de Reservatórios de Águas PluviaisDocumento23 páginasDimensionamento de Reservatórios de Águas PluviaisPaulo RobertoAinda não há avaliações

- 3º Relatório CompletoDocumento13 páginas3º Relatório CompletoJoel RibeiroAinda não há avaliações

- Aula 05 - FlotaçãoDocumento32 páginasAula 05 - FlotaçãoProfa Vanessa MonteiroAinda não há avaliações

- Hidro 0110Documento1 páginaHidro 0110Carlos ivan de Oliveira sousaAinda não há avaliações

- Teoria dos Testes de Pressão em Poços: Conceitos e Soluções ElementaresDocumento41 páginasTeoria dos Testes de Pressão em Poços: Conceitos e Soluções ElementaresNathan GazonAinda não há avaliações

- Projeto de abastecimento de água para loteamento industrialDocumento27 páginasProjeto de abastecimento de água para loteamento industrialJordana FurmanAinda não há avaliações

- Cálculo Diâmetro TubulaçõesDocumento40 páginasCálculo Diâmetro TubulaçõesMalu MoraesAinda não há avaliações