Escolar Documentos

Profissional Documentos

Cultura Documentos

Operação e manutenção de posto de combustível

Enviado por

Rodrigo J NovotniTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Operação e manutenção de posto de combustível

Enviado por

Rodrigo J NovotniDireitos autorais:

Formatos disponíveis

Ref.

: PO 084

Revisão: 002

Procedimento Operacional - PO Data: 1025/021/2

023

Página: 1 de 12

Título

OPERAÇÃO E MANUTENÇÃO DO POSTO DE COMBUSTÍVEIS E ESTAÇÃO DE TRATAMENTO DE

EFLUENTES.

Sugestor Responsável Aprovação

Caroline Moreira Borsato Meio Ambiente Caroline Borsato

Objetivo Usuário

Este procedimento define a metodologia para a operação e Equipe Operacional do Almoxarifado,

manutenção do Posto de Abastecimento, de lavagem e da Manutenção e Meio Ambiente.

Estação de Tratamento de Efluentes (ETE).

QUADRO DE CONTROLE DE ALTERAÇÕES DO DOCUMENTO

RESPONSÁVEL PELA

VERSÃO MOTIVO DA ALTERAÇÃO DATA

ALTERAÇÃO

000 Revisão Inicial 02/03/2021 Caroline Borsato

001 Revisão geral do de Procedimento 01/03/2022 Renata Bahena

002 Inclusão do item 4.4.5 e item 7 1025/021/2023 Vitor Borsato

Cópia Controlada - Proibida a Reprodução.

Ref.: PO 084

Revisão: 002

Procedimento Operacional - PO Data: 1025/021/2

023

Página: 2 de 12

1. RESPONSABILIDADES

1.1. Almoxarifado:

1.1.1. Manter o estoque dos materiais necessários para operação e manutenção, conforme as

instruções.

1.2. Manutenção:

1.2.1. Realizar a manutenção de equipamentos do Posto de Abastecimento, lavagem e estação de

tratamento de efluentes.

1.2.2. Operar Posto de Abastecimento, Lavagem e da Estação de Tratamento de Efluentes conforme

este procedimento e evitando danos aos equipamentos.

1.3. Meio Ambiente:

1.3.1. Acompanhar o funcionamento correto da Estação de Tratamento de Efluentes – ETE.

1.3.2. Calibrar o pH da ETE.

2. REGISTROS

2.1. IMP 003 – Planilha de Abastecimento Interno

3. PROCEDIMENTO DE OPERAÇÃO DO POSTO DE ABASTECIMENTO E LAVAGEM

3.1. Posto de Abastecimento

3.1.1. A gestão de combustíveis é orientada pelo PO 065 – Gestão de Combustíveis;

3.1.2. A solicitação de combustíveis deverá ser realizada sempre que necessário, de acordo com o

estabelecido pelo PO 065.

3.1.3. O procedimento de recebimento de combustível, abastecimento, controles e lançamentos em

sistema e medidas de segurança estão todos descritos no PO 065.

3.2. Lavagem de veículos

3.2.1. O procedimento de lavagem de veículos é orientado pelo PO 018 – Lavagem de Veículos, o

qual deve ser consultado para maiores detalhes do processo. Os equipamentos de proteção

individual (EPI’s) necessários e procedimentos para cada tipo de lavagem estão descrito nos

PO 018.

3.2.2. Os produtos químicos utilizados na lavagem dos veículos devem ser diluídos nas seguintes

proporções:

Bactericida: 1/10 (1 litro de bactericida para 10 litros de água);

Desengraxante: 1/10 (1 litro de desengraxante para 10 litros de água);

Shampoo: 1/10 (1 litro de shampoo para 10 litros de água);

3.2.3. Deve-se usar o medidor graduado para a dosagem e a ordem de mistura deverá ser

Cópia Controlada - Proibida a Reprodução.

Ref.: PO 084

Revisão: 002

Procedimento Operacional - PO Data: 1025/021/2

023

Página: 3 de 12

preferencialmente, primeiro a água e posteriormente o produto.

4. PROCEDIMENTOS DE MANUTENÇÃO DO POSTO DE ABASTECIMENTO E LAVAGEM

4.1. A manutenção preventiva deverá ser realizada em todos os equipamentos três vezes ao ano.

4.2. Bombas – Inspeção Visual:

4.2.1. Constatação de vazamentos: com a bomba medidora ligada (pressurizada), observar se o

dispositivo medidor, as tubulações anteriores e posteriores ao mesmo, as conexões da

mangueira e demais tubulações não apresentam vazamentos. Em caso positivo corrigir os

vazamentos.

4.2.2. Proteção dos mostradores: verificar se a proteção dos mostradores (vidro, acrílico) não

apresenta quebra ou rachadura. Substituir as peças avariadas, caso necessário.

4.2.3. Alinhamento dos caracteres indicadores (para bombas mecânicas): verificar o correto

alinhamento dos zeros nas indicações do instrumento, após o retorno a zero, sendo o desvio

máximo permitido igual à menor divisão.

4.2.4. Teste dos segmentos dos dígitos (para bombas eletrônicas): verificar se o sistema que permite

testar os segmentos dos dígitos está funcionando corretamente. Observar se todos os

segmentos dos dígitos, em ambos os lados, estão ativados em todos os indicadores.

4.2.5. Verificação da função do desligamento automático (para bombas eletrônicas): interromper um

abastecimento através do bico de descarga, sem desligar a bomba medidora, e aguardar por

um período de tempo de 30 segundos. A bomba medidora deverá desligar-se

automaticamente.

4.2.6. Verificação da permanência das indicações (só para bombas eletrônicas): após um

abastecimento, desligar a energia elétrica da bomba medidora e verificar se as indicações

permanecem disponíveis pelo menos por cinco minutos.

4.3. Avaliações dos componentes mecânicos:

4.3.1. Exame da mangueira: verificar o estado de conservação da mangueira, observar se a mesma

não apresenta deformações, rachaduras ou desgaste excessivo.

4.3.2. Verificação da vazão da bomba: verificar a vazão máxima da bomba, medindo-se o volume

abastecido na unidade de tempo. Fazer o ajuste necessário no by-pass, observando-se que a

vazão máxima da bomba deve ser no mínimo 70% da vazão máxima de placa (limite inferior).

4.3.3. Verificação de sistemas de filtragem: verificar e limpar (ou trocar caso necessário), os

elementos filtrantes.

4.3.4. Verificar a tensão da correia e alinhamento das polias: identificar e corrigir tensões

inadequadas nas correias ou desalinhamento das polias, trocando-se caso necessário.

4.3.5. Registradoras: limpar e lubrificar os mecanismos das registradoras.

4.3.6. Verificação das tensões e correntes de alimentação: verificar a anotar as tensões e correntes

Cópia Controlada - Proibida a Reprodução.

Ref.: PO 084

Revisão: 002

Procedimento Operacional - PO Data: 1025/021/2

023

Página: 4 de 12

de alimentação, tanto para motores como para a parte eletrônica das bombas.

4.3.7. Verificar e corrigir os totalizadores: na verificação dos totalizadores, registram-se os valores de

volume no início do exame metrológico e ao término do mesmo, compara-se com a soma dos

volumes dos ensaios efetuados. Nota: Se aceita uma divergência de ±0,1 litro devido à

incerteza de leitura (100ml). Caso a divergência seja maior que 100ml, ela deve ser

corrigida.

4.3.8. Verificação das vazões máxima e mínima:

Efetuar uma entrega de volume diretamente na medida de capacidade, com o bico de descarga

totalmente acionado, por um período de 10 segundos e imediatamente após, fechar a válvula manual do

bico de descarga, ler no mostrador o volume entregue, ao qual multiplicado por 6 corresponderá à vazão

máxima da bomba medidora.

Efetuar uma entrega de volume lentamente na medida de capacidade, de forma que o líquido

escoe de maneira uniforme e a indicação transcorra de forma contínua e o fluxo constante, por um período

de tempo de um minuto, e imediatamente após, fechar a válvula manual do bico de descarga, ler no

mostrador o volume entregue, o qual expresso em litros corresponderá à vazão mínima.

4.3.9. Ensaio de determinação do erro em função da vazão:

Encher a medida de capacidade e após esvaziá-la, deixar escorrer por 30 segundos.

Proceder a uma entrega de 20 litros na medida de capacidade na vazão máxima e anotar o

erro.

Após esvaziar a medida, e deixar novamente escorrer por 30 segundos, proceder a um entrega

de 20 litros na medida de capacidade com uma vazão de até 20% da vazão máxima nominal (indicada na

placa de identificação da bomba) e anotar o erro.

Cada erro individualmente não poderá ser superior a 100ml (0,5%).

Caso os erros tenham sinais contrários, a soma de seus valores absolutos não poderá ser

superior a 100ml (0,5%).

Nota: Se ao ligar a bomba medidora ocorrer um avanço nas indicações do dispositivo indicador,

proceder à entrega sem efetuar o retorno à zero.

No enchimento da medida assegure que o bico de descarga esteja corretamente posicionado

no interior da medida sem danificar o visor.

Após fechar o bico e cessar o fluxo aguarde 30 segundos para fechar a leitura.

Caso os erros não estejam de acordo com o estabelecido acima, deve-se efetuar a correção e

repetir a medição até que sejam atingidos valores de erros permitidos.

Exemplos:

Cópia Controlada - Proibida a Reprodução.

Ref.: PO 084

Revisão: 002

Procedimento Operacional - PO Data: 1025/021/2

023

Página: 5 de 12

Erro na vazão Erro na vazão

Medição Situação

máxima mínima

A 0 +100 Aprovada, o erro individual na vazão mínima é igual a 0,5 %.

B -60 0 Reprovada, os erros individuais são maiores que 0,3%.

Aprovada, os erros individuais e a soma dos valores.

C -50 +40

absolutos são menores que 0,5%.

Reprovada, mesmo sendo os erros individuais menores que

D -60 +50

0,5% a soma dos valores absolutos é maior que 0,5%.

Reprovada, erro individual na vazão máxima maior que 0,5%

E -120 +20

e a soma dos valores absolutos maiores que 0,5%.

4.4. Tanques e linhas de produtos:

4.4.1. Água no tanque: verificar a existência de água no fundo do tanque, utilizando a régua e a

pasta d´água. Caso seja constatada a existência de água, esta deve ser retirada e jogada na

caixa separadora de água e óleo. Drenar, sempre que possível, em mais de um ponto do

tanque, para evitar que um eventual desnível do tanque impeça a total retirada da água.

4.4.2. Respiro: inspecionar a extremidade da tubulação de respiro, desobstruindo-a caso necessário.

4.4.3. Válvulas de Respiro: inspecionar as Válvulas anualmente, verificar desgastes nas sedes,

lubrificar as partes móveis e verificar obstruções nas telas de ventilação.

4.4.4. Reservatórios de Contenção (Sump de Bomba, Filtro e Spill de descarga): verificar estado de

conservação dos flanges de vedação de entrada das tubulações. Verificar a parede dos

reservatórios se não há trincas, caso haja acionar empresa credenciada e capacitada para os

devidos reparos. Manter o reservatório de contenção sempre seca e limpa.

4.4.5. Caixa de contenção: testar a integridade das caixa de contenção, verificando visualmente

qualquer rachadura ou furo. Verificar se as válvulas registro estão devidamente instaladas e

funcionando para que qualquer vazamento de combustível seja contido na caixa

4.5. Pátio de abastecimento:

4.5.1. Piso de concreto: vistoriar a pista de abastecimento, identificando se possui trincas, que

possibilitem a infiltração de combustíveis no solo, caso haja algum problema, deverá ser

corrigido o mais breve possível.

4.5.2. Canaletas: vistoriar se as canaletas estão em boas condições, sem corrosão, soldas

quebradas, se os ralos não estão obstruídos, mantendo sempre limpas para o bom

escoamento da água para a caixa separadora.

Cópia Controlada - Proibida a Reprodução.

Ref.: PO 084

Revisão: 002

Procedimento Operacional - PO Data: 1025/021/2

023

Página: 6 de 12

4.6. Instalações elétricas:

4.6.1. Verificar o estado de conservação do quadro de bombas. Caso seja constatado que as

condições não são adequadas, registrar a não conformidade.

4.6.2. Remover as conexões e terminais elétricos com folgas ou que apresentem sinais de oxidação.

Limpar e aplicar spray decapante para remoção de impurezas e oxidação. Reapertar todos os

terminais e fixações de componentes existentes no quadro.

4.6.3. Verificar se a tensão no barramento está correta e se a distribuição de cargas está equilibrada.

São aceitas diferenças de no máximo 5%. Caso seja observada qualquer anormalidade, deve-

se registrar a não conformidade.

4.6.4. Vistoriar os disjuntores de força e de iluminação das bombas. Checar a amperagem e

reapertar os terminais, observando-se as pontas dos cabos conectados aos disjuntores estão

“recozidas” (flexibilidade e coloração do condutor alterado). Caso estejam, cortar o cabo

eliminando a parte danificada a adaptar novamente um terminal. Se o comprimento do cabo

não for suficiente para ser cortado, registrar a não conformidade.

4.6.5. Não substituir, em hipótese alguma, disjuntores tripolares por unipolares ou por chave facas.

4.6.6. Verificar, na área classificada, as caixas de passagem a prova de explosão e as caixas de

ligação das bombas. Certificar-se que estão bem vedadas em todas as suas saídas, utilizando

bujões, unidades seladoras e flexíveis metálicos de forma a evitar a passagem de misturas

inflamáveis ou explosivas entre as áreas de diferentes classificações.

4.6.7. Verificar se a cordoalha de aterramento (ou blindagem) dos cabos de comunicação está

aterrada.

4.6.8. Verificar e registrar em relatório de não conformidades a existência de ligações de outros

equipamentos/aparelhos elétricos junto com a bomba, ou, de maneira indevida no quadro

elétrico.

5. PROCEDIMENTO DE OPERAÇÃO DA ESTAÇÃO DE TRATAMENTO DE EFLUENTES

Importante: Antes do expediente deve-se verificar o estoque de produtos químicos e manter os

registros vermelhos sempre fechados e os registros verdes sempre abertos.

5.1. Caixa Desarenadora:

5.1.1. A operação da caixa desarenadora consiste na verificação da arruela de vazão e na retirada

de areia acumulada.

5.1.2. Caso não esteja ocorrendo à alimentação do sistema corretamente, deve-se verificar se há

algo obstruindo a arruela de vazão, abrindo-se a união e retirando a sujeira imediatamente. A

arruela de vazão nunca deve ser retirada.

5.1.3. A retirada da areia acumulada no fundo da caixa desarenadora deve ser realizada a cada 30

dias, através da abertura dos registros localizados no fundo da caixa desarenadora. Caso não

possua registro no fundo da caixa, a limpeza pode ser realizada com a lavadora de alta

Cópia Controlada - Proibida a Reprodução.

Ref.: PO 084

Revisão: 002

Procedimento Operacional - PO Data: 1025/021/2

023

Página: 7 de 12

pressão e pá. Todo o resíduo retirado do fundo da caixa é considerado resíduo perigoso

e deve ser disposto no tambor ou container de resíduos perigosos para posterior

destinação final pela Zero Resíduos.

5.2. Caixa Separadora de Água e Óleo:

5.2.1. A operação da caixa separadora de água e óleo consiste na remoção do óleo separado

semanalmente, que deve ser realizada na seguinte sequência:

Posicione um recipiente coletor de 25 litros na saída de óleo;

Posicione o coletor de óleo do primeiro estágio a cerca de 1,0 a 2,0 cm abaixo do nível d’água,

mantendo o coletor de óleo do segundo estágio acima do nível d’água;

Abra parcialmente o registro da tubulação de coleta de óleo, conduzindo o óleo para o

recipiente coletor;

Feche o registro da tubulação de coleta de óleo assim que observar o início da saída de água;

Retorne o coletor de óleo do primeiro estágio a sua posição original;

Posicione o coletor de óleo do segundo estágio a cerca de 1,0 a 2,0 cm abaixo do nível

d’água, mantendo o coletor de óleo do primeiro estágio acima do nível d’água;

Abra parcialmente o registro da tubulação de coleta de óleo, conduzindo o óleo para o

recipiente coletor;

Feche o registro da tubulação de coleta de óleo assim que observar o início da saída de água.

5.2.2. Todo o óleo retirado do recipiente coletor deve ser disposto em local adequado, como

um galão ou bobona identificado, e armazenado para posterior destinação final pela

Zero Resíduos. Quando o galão ou bombona estiver cheio, o coordenador deve ser

informado.

5.2.3. Mantenha o registro vermelho da caixa separadora de óleo fechado e os coletores acima no

nível da água até a próxima operação de coleta. Mantenha a tampa da caixa separadora de

água e óleo sempre abaixada e encaixada, evitando que as águas pluviais invadam o interior

da caixa, causando transbordamento e contaminação do solo.

Nota: A remoção de óleo poderá ser feita durante a operação normal da ETE.

5.3. Tanque de Captação:

5.3.1. A operação do tanque de captação é automatizada pela eletroboia;

5.3.2. Deve-se realizar a conferência do funcionamento da eletroboia, a fim de evitar

transbordamentos no tanque.

5.3.3. Deve-se realizar a conferência do pH do efluente contido no tanque de captação.

5.4. Tratamento físico-químico:

5.4.1. O sistema utiliza de tecnologias para o tratamento de efluente gerado no processo da lavagem

Cópia Controlada - Proibida a Reprodução.

Ref.: PO 084

Revisão: 002

Procedimento Operacional - PO Data: 1025/021/2

023

Página: 8 de 12

de equipamentos, veículos leves e pesados pertencentes ao Grupo Philus.

5.4.2. O tratamento de efluente acontece por meio da flotação por ar dissolvido e desinfecção.

5.4.3. A operação das bombas dosadoras do tratamento físico-químico é automatizada pelo sistema

CLPA - Comando Lógico Programável Analógico.

5.4.4. O sistema foi ajustado para tratar o efluente no momento da sua geração, onde os produtos

utilizados são responsáveis pelo pH do efluente. Importante não mudar a marca dos

produtos de limpeza, pois poderá ser necessária visita técnica que garantia não cobre!

5.4.5. É necessário realizar a conferência do pH no primeiro tanque do tratamento físico-químico, o

qual deve estar entre 10,5 e 11,0. Caso o valor de pH observado seja menor que 10,5, deve-

se aumentar a concentração de alcalinizante na bomba dosadora, até que o pH atinja o valor

ideal. Já se o valor observado for maior que 11,0, deve-se diminuir a concentração de

alcalinizante na bomba dosadora, até que o pH atinja o valor ideal.

5.4.6. Também é necessário realizar a conferência do pH no segundo tanque do tratamento físico-

químico, o qual deve estar entre 5,5 e 7,0. Caso o valor de pH observado seja menor que 5,5,

deve-se diminuir a concentração de quelante na bomba dosadora, até que o pH atinja o valor

ideal. Já se o valor observado for maior que 7,0, deve-se aumentar a concentração de

quelante na bomba dosadora, até que o pH atinja o valor ideal.

5.4.7. No terceiro tanque do tratamento físico-químico há o processo de floculação e flotação, onde

acontece a separação das partículas sólidas da parte líquida, que também deve ser

monitorado. Com o auxílio de um copo transparente, deve-se retirar uma amostra do líquido e

aguardar que o processo de flotação ocorra. Caso as partículas contidas no efluente não

flotem, ou seja, não subam e se acumulem na camada superficial do efluente, deve-se

aumentar a concentração do catalizador.

5.4.8. É necessário observar a qualidade do efluente no quarto tanque do tratamento físico-químico,

caso este esteja com muita espuma, deve-se mudar a saída de dispersante do terceiro para o

quarto tanque de tratamento.

5.4.9. Para mudar a saída de um produto químico como o alcalinizante, quelante, catalizador ou

dispersante para outro tanque, basta verificar a bomba dosadora que está conectada a uma

mangueira e encaixá-la no tanque desejado.

5.5. Filtração:

5.5.1. A operação do filtro de areia consiste na realização da retrolavagem do filtro sempre que a

pressão do manômetro atingir 10 libras/pol² (faixa amarela).

5.5.2. Deve-se desligar a terceira bomba, abaixar a manopla, girá-la para a posição de lavagem,

abrir o registro vermelho e acionar a terceira bomba novamente.

5.5.3. A retrolavagem deve ser realizada até que a água do mostrador apresente coloração

transparente.

Cópia Controlada - Proibida a Reprodução.

Ref.: PO 084

Revisão: 002

Procedimento Operacional - PO Data: 1025/021/2

023

Página: 9 de 12

5.5.4. Deve-se desligar a terceira bomba, abaixar a manopla, girá-la para a posição de filtração,

fechar o registro vermelho e acionar a terceira bomba novamente.

5.6. Leito de Secagem de Lodo:

5.6.1. O lodo (espuma) produzido no tratamento físico-químico é removido do sistema por nível e

encaminhado ao leito de secagem. A operação do leito de secagem consiste na remoção do

lodo sempre o leito estiver cheio.

5.6.2. Todo o lodo retirado no leito de secagem é considerado resíduo perigoso e deve ser

disposto no tambor ou container de resíduos perigosos para posterior destinação final

pela Zero Resíduos.

5.6.3. Em caso de acumulação de efluente no leito de secagem, é necessário transferir a água para

o sistema de tratamento novamente, a fim de garantir que não ocorrerão transbordamentos.

5.7. Desinfecção:

5.7.1. A operação do sistema de cloração de passagem consiste apenas na verificação das pastilhas

de cloro e reposição quando necessário.

5.7.2. Deve-se abrir a tampa roscada, retirar o difusor de cloro, adicionar as pastilhas de cloro ao

difusor, posicionar o difusor no clorador e fechar a tampa roscada.

5.7.3. Clorador flutuante deve ser verificado e abastecido quando necessário e utilizado quando o

reservatório de água ultrapassar de 2000 litros. A manipulação do cloro deve ser feita apenas

pelo lavador utilizando todos os EPIs aplicáveis na manipulação de produtos químicos.

5.8. Produtos Químicos:

5.8.1. Antes do expediente os produtos químicos devem ser agitados e, quando necessário,

abastecidos.

5.8.2. Caso o pescador de produto não esteja limpo, deve-se lavá-lo com água corrente e retorná-lo

ao galão.

6. PROCEDIMENTO DE MANUTENÇÃO DA ESTAÇÃO DE TRATAMENTO DE EFLUENTES

6.1. Caixa desarenadora

6.1.1. A manutenção da caixa desarenadora consiste na limpeza interna da mesma quando

necessário, seguindo os seguintes passos:

a) Desligar a chave geral da ETE e bloquear o fluxo de água servida para o sistema;

b) Remover os líquidos e resíduos (areia e pedra) contidos no interior da caixa. Eles são

considerados resíduos perigosos e devem ser disposto no tambor ou container de resíduos

perigosos para posterior destinação final pela Zero Resíduos;

c) Realizar a limpeza interna da caixa, sempre destinando a água utilizada na lavagem para a

Cópia Controlada - Proibida a Reprodução.

Ref.: PO 084

Revisão: 002

Procedimento Operacional - PO Data: 1025/021/2

023

Página: 10 de 12

área de contribuição da ETE;

d) Encher com água limpa, através de uma mangueira auxiliar, os três compartimentos da caixa

ao mesmo tempo, mantendo os níveis iguais, até que a água alcance a conexão de saída;

e) Ligar novamente a chave geral da ETE e liberar o fluxo de água servida para o sistema.

6.2. Caixa separadora de água e óleo

6.2.1. A manutenção da caixa separadora de água e óleo consiste na limpeza interna da mesma a

cada 90 dias ou quando necessário, seguindo os seguintes passos:

a) Desligar a chave geral da ETE e bloquear o fluxo de água servida para o sistema;

b) Remover os líquidos e resíduos contidos no interior da caixa e armazená-los em recipientes

estanques apropriados, para posterior destinação final adequada (coleta da Zero Resíduos);

c) Realizar a limpeza interna da caixa, sempre destinando a água utilizada na lavagem para a

área de contribuição da ETE;

d) Encher com água limpa, através de uma mangueira auxiliar, os três compartimentos da caixa

ao mesmo tempo, mantendo os níveis iguais, até que a água alcance a conexão de saída;

e) Ligar novamente a chave geral da ETE e liberar o fluxo de água servida para o sistema.

6.3. Tanques de armazenamento:

6.3.1. Para a limpeza dos tanques deve-se utilizar os equipamentos de segurança apropriados.

6.3.2. Para inspeções internas no tanque de armazenamento de água é recomendada a utilização de

escada. As extremidades da escada deverão ser revestidas com um material macio, para não

danificar o tanque.

6.3.3. Ao entrar no Tanque deve utilizar de sapatos com solado de borracha, sempre tomar cuidado

para que na sola do sapato não tenha incrustados materiais pontiagudos (pedras, metais etc.).

6.3.4. Sempre que o tanque não estiver em uso e permanecer parado por algum tempo, deverá ser

lavado interna e externamente. Caso seja utilizado algum produto químico para a limpeza do

tanque, deverá ser verificado se a resina é compatível com esse produto químico, a fim de

preservar e aumentar a vida útil do tanque.

6.3.5. A superfície interna é totalmente lisa, o que dificulta a formação de incrustações e acúmulo de

resíduo, facilitando o escoamento do produto e a limpeza.

6.3.6. Todas as partes metálicas deverão passar periodicamente por uma nova pintura, caso

necessário, aumentando assim a vida útil dessas partes.

6.4. Bombas dosadoras:

6.4.1. A manutenção das bombas dosadoras consiste na retirada de ar que porventura esteja nas

mesmas.

6.4.2. Todo o ar deverá ser eliminado do sistema hidráulico da bomba antes do envio do líquido a ser

Cópia Controlada - Proibida a Reprodução.

Ref.: PO 084

Revisão: 002

Procedimento Operacional - PO Data: 1025/021/2

023

Página: 11 de 12

injetado na linha pressurizada utilizando a válvula de escorva, seguindo a seguinte sequência:

a) Gire, manualmente, a porca da válvula de escorva no sentido anti-horário;

b) Faça a bomba funcionar até que o líquido saia pela válvula, estando isento de ar;

c) Feche a válvula girando, manualmente, a porca no sentido horário.

6.4.3. Caso a eliminação do ar da mangueira não tenha sido realizada completamente, de tal forma

que o líquido não tenha subido até o cabeçote, pode ser utilizado de uma seringa hipodérmica,

do tipo descartável (preferencialmente de 20cc), fixando-a em uma extremidade da mangueira

de PVC usada na própria válvula de escorva, para puxar o líquido até o interior do cabeçote.

6.5. Filtração

6.5.1. A manutenção da unidade de filtração consiste na troca da carga do leito filtrante de areia,

seguindo a sequência de:

a) Aliviar o peso do filtro abrindo a tampa inferior e a tampa superior com uma chave de corrente

ou grifo;

b) Esgotar a água e a areia;

c) Lavar o filtro;

d) Recolocar a tampa da válvula inferior e colocar a nova carga de areia no filtro com a ajuda de

um funil;

e) Recolocar a tampa da válvula superior.

6.5.2. A especificação da areia deve seguir a tabela abaixo:

Medida da areia 05/08 Medida da areia 06/10 Quantidade

Equipamento Quantidade de sacos de 25 Quantidade de sacos de 25 total de sacos

Kg Kg de 25Kg

ECOQUIM-P1000 1 2 3

6.6. Leito de Secagem de Lodo

6.6.1. A manutenção do leito de secagem de lodo consiste na troca das pedras e da camada de

bidim geotêxtil sempre que necessário.

6.6.2. Deve-se primeiro fazer a retirada do lodo presente no leito e, posteriormente, a troca das

pedras. As pedras e o bidim retirados do leito de secagem devem ser dispostos em local

adequado, como o container de resíduos perigosos para posterior destinação final;

6.6.3. O leito de secagem deve ser novamente preenchido com ¼ de pedra brita 1 e ¼ de pedra brita

2, finalizando com uma camada de bidim geotêxtil.

6.7. Produtos Químicos

6.7.1. Deve-se conferir constantemente o estoque de produtos químicos, não deixando que nenhum

Cópia Controlada - Proibida a Reprodução.

Ref.: PO 084

Revisão: 002

Procedimento Operacional - PO Data: 1025/021/2

023

Página: 12 de 12

deles falte, podendo assim comprometer o processo de tratamento.

6.7.2. Sempre que os produtos químicos forem manuseados, estar utilizando corretamente os EPIs a

fim de garantir a segurança. O contato de produtos químicos nas vias pode causar irritamento

e até sufocação.

6.7.3. Quando necessário substituir o galão de dispersante, este deve ser diluído, colocando-se 5 L

de dispersante para 45 L de água.

7. PROCEDIMENTO DE DRENAGEM DE ÁGUA DE CHUVA.

7.1.

7.1.1. A cobertura dos tanques e fechamento da válvula de drenagem de água de chuva, deve ser realizada

da seguinte maneira:

a) Todos os tanques deverão possuir válvula do tipo registro instalada na saída da drenagem da bacia

acopladacaixa de contenção;

b) A válvula deverá obrigatoriamente ser mantida na posição FECHADA;

c) Após períodos de chuva, deve-se verificar há presença de água acumulada dentro da baciacaixa. Se

houver, é necessário analisar se a água está limpa, caso o diesel tenha vazado do tanque, será visível

na água, uma vez que os mesmos não se misturam;

d) Caso não haja diesel na água, deve ser realizada a drenagem da mesma a partir da abertura da

válvula registro. Ao término da drenagem, obrigatoriamente FECHAR a válvula;

e) Caso a válvula seja mantida na posição aberta a todo tempo, na situação de um acidente com o

rompimento do tanque, a bacia de nada servirá, uma vez que todo o diesel será lançado no solo. Por

isso, é de suma importância a instalação da válvula e especialmente de manter a mesma fechada.

f) No caso de termos água contaminada com diesel, o líquido deve ser acondicionado em bombonas, e

encaminhados para o Departamento de Manutenção da sede do Grupo Philus. Este deverá realizar o

descartadoe do material no sistema de separação tratamento de efluentes que há instalado no

abastecedor principal (tanque de entrada da ETE).

8. CONTROLE DE DOCUMENTOS E REGISTROS

Identificação Proteção Recuperação Retenção Disposição

IMP 003 – Planilha de Físico / Manutenção /

Data decrescente 01 ano Arquivo morto

Abastecimento Interno Fichário

Cópia Controlada - Proibida a Reprodução.

Você também pode gostar

- Pi-Mv-015-Teste Hidrostático de CarretéisDocumento3 páginasPi-Mv-015-Teste Hidrostático de CarretéisSidnei RodriguesAinda não há avaliações

- Sistema de esgoto sanitário da UHE SinopDocumento12 páginasSistema de esgoto sanitário da UHE SinopEdinaldo GonçalvesAinda não há avaliações

- DESTINAÇÃO DO CHORUME DO CTR VILA VELHADocumento6 páginasDESTINAÇÃO DO CHORUME DO CTR VILA VELHARodrigo J NovotniAinda não há avaliações

- Formacao PARTE 1Documento101 páginasFormacao PARTE 1perito7777Ainda não há avaliações

- Procedimento de Posição de VálvulasDocumento9 páginasProcedimento de Posição de VálvulasNykolas MottaAinda não há avaliações

- IT-LAB-008 (INSTRUÇÃO DO PH)Documento4 páginasIT-LAB-008 (INSTRUÇÃO DO PH)Rodrigo KawamuraAinda não há avaliações

- Informacoes Tarefa Chave V0QZwuo5DJ89yqmSKbl0KwDocumento3 páginasInformacoes Tarefa Chave V0QZwuo5DJ89yqmSKbl0KwArthur DivinoAinda não há avaliações

- ENT IT000-R00 Manutenção Postos de Combustíveis InternosDocumento3 páginasENT IT000-R00 Manutenção Postos de Combustíveis InternosAdriano Loureiro De SouzaAinda não há avaliações

- Poan-015-Condutividade-Rev 06Documento4 páginasPoan-015-Condutividade-Rev 06GRAZIELA RODRIGUESAinda não há avaliações

- Condomínio Aero Espaço - Abril 2023Documento10 páginasCondomínio Aero Espaço - Abril 2023Pedro CruzAinda não há avaliações

- Visionaire Manual SERVIÇODocumento46 páginasVisionaire Manual SERVIÇOlucasAinda não há avaliações

- Controle de Nivel de LiquidoDocumento10 páginasControle de Nivel de LiquidoWilson NhimboAinda não há avaliações

- Bancada Bomba CentrífugaDocumento12 páginasBancada Bomba CentrífugaWesley De Souza FariaAinda não há avaliações

- Proc. Oper.-recap 13-Rev 01Documento4 páginasProc. Oper.-recap 13-Rev 01messias.messiAinda não há avaliações

- PO-RECAP 14-Rev 00Documento4 páginasPO-RECAP 14-Rev 00messias.messiAinda não há avaliações

- Ee 0143Documento7 páginasEe 0143Bruno Fonseca PereiraAinda não há avaliações

- Tratamento de efluentes sanitáriosDocumento10 páginasTratamento de efluentes sanitáriosSandro Gibbon RattoAinda não há avaliações

- Leitura diária de parâmetros da água tratadaDocumento4 páginasLeitura diária de parâmetros da água tratadaray_limaaAinda não há avaliações

- Relatorio EstagioDocumento10 páginasRelatorio EstagiojesusedsonAinda não há avaliações

- 0010 - 00 It - Inspeção de Rotina-Manutenção Cofres MB-MV Rev00Documento23 páginas0010 - 00 It - Inspeção de Rotina-Manutenção Cofres MB-MV Rev00Luiz AlmeidaAinda não há avaliações

- Pi-Mv-011-Teste Hidrostático de Tubulações MetálicasDocumento8 páginasPi-Mv-011-Teste Hidrostático de Tubulações MetálicasSidnei Rodrigues100% (1)

- CALIBRAGEM DOS PNEUSDocumento3 páginasCALIBRAGEM DOS PNEUSgilsonfilhoambientalAinda não há avaliações

- BLENDER - INSTRUÇÃO DE REPARO E CALIBRAÇÃODocumento8 páginasBLENDER - INSTRUÇÃO DE REPARO E CALIBRAÇÃOLeandro Luz Costa CostaAinda não há avaliações

- PO-RECAP 13-Rev 00Documento4 páginasPO-RECAP 13-Rev 00messias.messiAinda não há avaliações

- Cap14 And1Documento245 páginasCap14 And1tdbman50% (4)

- Manual Master System ms3000Documento30 páginasManual Master System ms3000Thiago Felipe Soares GonçalvesAinda não há avaliações

- POP Destilador Pilsen MB 1004 1Documento2 páginasPOP Destilador Pilsen MB 1004 1Franklin AlvesAinda não há avaliações

- Manutencao Preventiva (Versão 7)Documento6 páginasManutencao Preventiva (Versão 7)Giuliano Arzamendia100% (2)

- Guia Rápido de Operação e Supervisão - Rev00Documento23 páginasGuia Rápido de Operação e Supervisão - Rev00Mário Silva Neto100% (1)

- Manutenção de equipamentosDocumento6 páginasManutenção de equipamentosmariana50% (2)

- Hidraulica Atps 2º Bimestre 2º Semestre 2015Documento23 páginasHidraulica Atps 2º Bimestre 2º Semestre 2015Edgar TischerAinda não há avaliações

- AutotrafoDocumento45 páginasAutotrafoPaulo SousaAinda não há avaliações

- Manutenção Grupo GeradoDocumento8 páginasManutenção Grupo GeradoPrw Roberto BorgesAinda não há avaliações

- Procedimento operacional padrão para torqueDocumento6 páginasProcedimento operacional padrão para torqueClaudio SilveiraAinda não há avaliações

- Melhoria na Manutenção Preventiva de MotobombaDocumento27 páginasMelhoria na Manutenção Preventiva de MotobombaIsmael Rodrigues PereiraAinda não há avaliações

- Rotinas dos técnicos de operaçãoDocumento22 páginasRotinas dos técnicos de operaçãoGustavo AmaralAinda não há avaliações

- POP - CMECE - 043 - Execução Da Varredura Da AutoclaveDocumento4 páginasPOP - CMECE - 043 - Execução Da Varredura Da AutoclaveCentro de Especialidades Medicas Sarzedo CEMAinda não há avaliações

- Lavadora de Loucas FX40 Manual de InstrucoesDocumento20 páginasLavadora de Loucas FX40 Manual de InstrucoesJoão Kleber capistanaAinda não há avaliações

- Orientações sobre verificação intermediária de balançasDocumento7 páginasOrientações sobre verificação intermediária de balançasJoão Vitor Apolinário FerreiraAinda não há avaliações

- KSB HDB: Bombas Centrífugas de Alta Pressão de Eixo HorizontalDocumento38 páginasKSB HDB: Bombas Centrífugas de Alta Pressão de Eixo HorizontalThiago FariaAinda não há avaliações

- LIMP063 LIMPEZA AR CONDDocumento5 páginasLIMP063 LIMPEZA AR CONDfarmasdecontoAinda não há avaliações

- 14 - Pop - Part. Cald. A Frio Com Diesel (Parada Longa) - Rev 01Documento2 páginas14 - Pop - Part. Cald. A Frio Com Diesel (Parada Longa) - Rev 01Delson FilhoAinda não há avaliações

- Relatório Estágio MecânicaDocumento27 páginasRelatório Estágio MecânicaIsmael Rodrigues PereiraAinda não há avaliações

- PO-RECAP 11-Rev 00Documento4 páginasPO-RECAP 11-Rev 00messias.messiAinda não há avaliações

- Gestão de manutenção de veículosDocumento16 páginasGestão de manutenção de veículosRodrigo J NovotniAinda não há avaliações

- Limpeza e SaneamentoDocumento3 páginasLimpeza e SaneamentoFabio Paixão MachadoAinda não há avaliações

- Manutenção preventiva de aparelho de anestesiaDocumento12 páginasManutenção preventiva de aparelho de anestesiaJuliana Coelho100% (1)

- Passagem de cabos elétricosDocumento6 páginasPassagem de cabos elétricosRenaldo Junior100% (1)

- Filtro PrensaDocumento4 páginasFiltro PrensaLeandro CarlosAinda não há avaliações

- Pop Agua para LaboratorioDocumento2 páginasPop Agua para LaboratorioCarol EmanuelleAinda não há avaliações

- Check List de Manutenção Preventiva CA1500Famema F9035 - 01 - 04 - 2015Documento2 páginasCheck List de Manutenção Preventiva CA1500Famema F9035 - 01 - 04 - 2015CAETANO SCOMBATI JUNIORAinda não há avaliações

- Aquecedor de água a gás Onnsen REU-154BRS manualDocumento8 páginasAquecedor de água a gás Onnsen REU-154BRS manualLeonardo SilveiraAinda não há avaliações

- Procedimento para Calibração de ComparadoresDocumento8 páginasProcedimento para Calibração de ComparadoresAdilson AndradeAinda não há avaliações

- Procedimento de amostragem de óleo para análiseDocumento11 páginasProcedimento de amostragem de óleo para análiseAlan KaireAinda não há avaliações

- PR-BC-RC-003 Rev.00 - RECEBIMENTO, ARMAZENAMENTO E MANUSEIO DE CONSUMÍVEIS DE SOLDAGEM OkDocumento13 páginasPR-BC-RC-003 Rev.00 - RECEBIMENTO, ARMAZENAMENTO E MANUSEIO DE CONSUMÍVEIS DE SOLDAGEM OkIvan NobregaAinda não há avaliações

- Calibragem de pneus e aperto de parafusos de rodaDocumento5 páginasCalibragem de pneus e aperto de parafusos de rodasandrogalvesAinda não há avaliações

- Rtwa SpchillerDocumento128 páginasRtwa Spchillermatrix lunarAinda não há avaliações

- POP - EC.MP.005 AutoclaveHorizontalBarreiraDocumento30 páginasPOP - EC.MP.005 AutoclaveHorizontalBarreiraTaciara MichelAinda não há avaliações

- Procedimento Operacional - PO Ref.: Revisão: PO 069 004 Data: 12/03/2021 Página: 1 de 7Documento7 páginasProcedimento Operacional - PO Ref.: Revisão: PO 069 004 Data: 12/03/2021 Página: 1 de 7Rodrigo J NovotniAinda não há avaliações

- PROCEDIMENTO DE FATURAMENTO, CONCILIAÇÃO E COBRANÇASDocumento26 páginasPROCEDIMENTO DE FATURAMENTO, CONCILIAÇÃO E COBRANÇASRodrigo J NovotniAinda não há avaliações

- Em Casos de Emergência Operacionalpara Crises Bruno Marcondesgustavo AssadDocumento13 páginasEm Casos de Emergência Operacionalpara Crises Bruno Marcondesgustavo AssadRodrigo J NovotniAinda não há avaliações

- PO 076 - Rev000 Procedimento para Emissão de Nota FiscalDocumento20 páginasPO 076 - Rev000 Procedimento para Emissão de Nota FiscalRodrigo J NovotniAinda não há avaliações

- PO 080 - Rev002 Contas A PagarDocumento8 páginasPO 080 - Rev002 Contas A PagarRodrigo J NovotniAinda não há avaliações

- PO 083 - Rev001 Gerenciamento de ProjetosDocumento7 páginasPO 083 - Rev001 Gerenciamento de ProjetosRodrigo J NovotniAinda não há avaliações

- Procedimento Operacional - PO CTR Vila Velha: Ref.: Revisão: PO-CTR 011 000 Data: 17/07/2019 Página: 1 de 5Documento5 páginasProcedimento Operacional - PO CTR Vila Velha: Ref.: Revisão: PO-CTR 011 000 Data: 17/07/2019 Página: 1 de 5Rodrigo J NovotniAinda não há avaliações

- MPI-01 - Matriz de Poder e InteresseDocumento2 páginasMPI-01 - Matriz de Poder e InteresseRodrigo J NovotniAinda não há avaliações

- RDD-00 - Relatório de DefeitosDocumento1 páginaRDD-00 - Relatório de DefeitosRodrigo J NovotniAinda não há avaliações

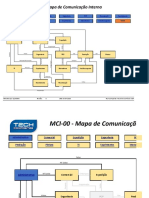

- Mapa Da Comunicação InternaDocumento2 páginasMapa Da Comunicação InternaRodrigo J NovotniAinda não há avaliações

- MDR-02 - Matriz de RiscosDocumento8 páginasMDR-02 - Matriz de RiscosRodrigo J NovotniAinda não há avaliações

- MANUTENÇÃO DAS ESTRADAS DE ACESSO AO CTR VILA VELHADocumento14 páginasMANUTENÇÃO DAS ESTRADAS DE ACESSO AO CTR VILA VELHARodrigo J NovotniAinda não há avaliações

- Procedimento Operacional - PO CTR Vila Velha: Ref.: Revisão: PO-CTR 013 000 Data: 25/07/2019 Página: 1 de 4Documento4 páginasProcedimento Operacional - PO CTR Vila Velha: Ref.: Revisão: PO-CTR 013 000 Data: 25/07/2019 Página: 1 de 4Rodrigo J NovotniAinda não há avaliações

- PCP Planejamento e Controle Da ProducaoDocumento196 páginasPCP Planejamento e Controle Da ProducaoRodrigo J NovotniAinda não há avaliações

- Procedimento Operacional - PO CTR Vila Velha: Ref.: Revisão: PO-CTR 014 001 Data: 16/12/2019 Página: 1 de 8Documento8 páginasProcedimento Operacional - PO CTR Vila Velha: Ref.: Revisão: PO-CTR 014 001 Data: 16/12/2019 Página: 1 de 8Rodrigo J NovotniAinda não há avaliações

- Painel IndicadoresDocumento1 páginaPainel IndicadoresRodrigo J NovotniAinda não há avaliações

- Gestão de manutenção de veículosDocumento16 páginasGestão de manutenção de veículosRodrigo J NovotniAinda não há avaliações

- PO 003 - Rev018 Plano de IntegraçãoDocumento5 páginasPO 003 - Rev018 Plano de IntegraçãoRodrigo J NovotniAinda não há avaliações

- MCI-00 - Mapa de Comunicação InternaDocumento72 páginasMCI-00 - Mapa de Comunicação InternaRodrigo J NovotniAinda não há avaliações

- PO 012 - Rev019 Controle de Dispositivo de Medição e MonitoramentoDocumento8 páginasPO 012 - Rev019 Controle de Dispositivo de Medição e MonitoramentoRodrigo J NovotniAinda não há avaliações

- NBRISO14021 - Arquivo para ImpressãoDocumento41 páginasNBRISO14021 - Arquivo para ImpressãoRodrigo J Novotni100% (1)

- IMP - 237 - Rev - 007 RM - Requisição de Materiais e ServiçosDocumento2 páginasIMP - 237 - Rev - 007 RM - Requisição de Materiais e ServiçosRodrigo J NovotniAinda não há avaliações

- IMP - 071 - Rev - 014 Cronograma Da QualidadeDocumento3 páginasIMP - 071 - Rev - 014 Cronograma Da QualidadeRodrigo J Novotni100% (2)

- IMP - 077 - Rev - 001 Check List Caminhão - GuindautoDocumento2 páginasIMP - 077 - Rev - 001 Check List Caminhão - GuindautoRodrigo J NovotniAinda não há avaliações

- IMP - 065 - Rev - 006 Plano de Ação 5W2HDocumento2 páginasIMP - 065 - Rev - 006 Plano de Ação 5W2HRodrigo J NovotniAinda não há avaliações

- Atestado de Capacidade TécnicaDocumento1 páginaAtestado de Capacidade TécnicaRodrigo J NovotniAinda não há avaliações

- IT 047 - Rev002 - Requisição de Materiais e Solicitação de Compras Via TOTVSDocumento14 páginasIT 047 - Rev002 - Requisição de Materiais e Solicitação de Compras Via TOTVSRodrigo J Novotni100% (1)

- Norma para uso de códigos de serviçosDocumento1 páginaNorma para uso de códigos de serviçosRodrigo J NovotniAinda não há avaliações

- Dados de máquina 840DDocumento21 páginasDados de máquina 840DAbimael LopesAinda não há avaliações

- Lista Cap10Documento5 páginasLista Cap10tecnicoengenAinda não há avaliações

- Resumo Orgânica ExperimentalDocumento18 páginasResumo Orgânica ExperimentalLuana CarrazedoAinda não há avaliações

- Equatorial Pará Distribuidora de Energia S.A.: Informações para O ClienteDocumento1 páginaEquatorial Pará Distribuidora de Energia S.A.: Informações para O ClienteFlaviane Nunes Pinto100% (1)

- Questionários para Seminários - Preparacao para Teste 1Documento4 páginasQuestionários para Seminários - Preparacao para Teste 1joaquim mequeAinda não há avaliações

- RULA: Método de avaliação de postura de trabalhoDocumento1 páginaRULA: Método de avaliação de postura de trabalhoCristian BarbieriAinda não há avaliações

- 2009 Uel Matematica MD Santa VantiniDocumento93 páginas2009 Uel Matematica MD Santa VantiniAllan Victor RibeiroAinda não há avaliações

- Manual Multímetro - Fluke 26 Series IIIDocumento12 páginasManual Multímetro - Fluke 26 Series IIIa.diedrichsAinda não há avaliações

- Algebra Linear Exercicios OlimpoDocumento16 páginasAlgebra Linear Exercicios Olimpoanon_788064665Ainda não há avaliações

- 6 Tipos de Caminhões para Cargas Mais PesadasDocumento2 páginas6 Tipos de Caminhões para Cargas Mais PesadasElias IdianeAinda não há avaliações

- Regulador de tensão contínua para lâmpadas e pequenos motoresDocumento1 páginaRegulador de tensão contínua para lâmpadas e pequenos motoresCorreia FernandoAinda não há avaliações

- Reconstrução do Ser Módulo IDocumento139 páginasReconstrução do Ser Módulo IMarileda Gonçalves100% (4)

- Projeto de pilares de pontesDocumento6 páginasProjeto de pilares de pontesFábbio MirandaAinda não há avaliações

- Catálogo de Produtos 2021Documento12 páginasCatálogo de Produtos 2021José Arnaldo SilvaAinda não há avaliações

- Corrente Alternada - Circuitos Monofásicos e Circuitos Trifásicos (Powerpoint)Documento18 páginasCorrente Alternada - Circuitos Monofásicos e Circuitos Trifásicos (Powerpoint)Miguel Azevedo100% (2)

- Inversor String Trifásico: 366T, Eficiência Máxima de Até Corrente Máxima CC de 'Yzxotm Compatível Com Painel Solar deDocumento1 páginaInversor String Trifásico: 366T, Eficiência Máxima de Até Corrente Máxima CC de 'Yzxotm Compatível Com Painel Solar deDaniel Lopes Dias SilvaAinda não há avaliações

- D7 3° Ano Ensino Médio Matemática RespostaDocumento4 páginasD7 3° Ano Ensino Médio Matemática RespostaAugusto SoaresAinda não há avaliações

- Exame Modelo 13 - Resolução - 230602 - 145417Documento21 páginasExame Modelo 13 - Resolução - 230602 - 145417Carolina CostaAinda não há avaliações

- Microondas Philco 18 LitrosDocumento24 páginasMicroondas Philco 18 LitrosJose Luiz da SilvaAinda não há avaliações

- Análise de Redes ElétricasDocumento307 páginasAnálise de Redes Elétricasemilio antonio arteta romanAinda não há avaliações

- Fluxo de Caixa para Clínicas e ConsultóriosDocumento223 páginasFluxo de Caixa para Clínicas e Consultóriosjosenato1970Ainda não há avaliações

- Problemas de MatemáticaDocumento4 páginasProblemas de MatemáticaFelipe AlmeidaAinda não há avaliações

- Teores de CorteDocumento6 páginasTeores de CorteDavisson M. Francisco100% (3)

- Artigo Permeação Cutânea - Desafios e OportunidadesDocumento12 páginasArtigo Permeação Cutânea - Desafios e OportunidadesCaroline OdaAinda não há avaliações

- Teste2-Contabilidade de Gestao 1Documento11 páginasTeste2-Contabilidade de Gestao 1Jacinto FaustinoAinda não há avaliações

- Protocolo - 25214 - 1 - ISD - Saft - Battery - Manual-Uptimax - 22173-1022-2 - Tra 1Documento42 páginasProtocolo - 25214 - 1 - ISD - Saft - Battery - Manual-Uptimax - 22173-1022-2 - Tra 1marceloabrigovAinda não há avaliações

- 1 - AntenasDocumento3 páginas1 - AntenasbarbosamanddaAinda não há avaliações

- Estruturas Geodésicas PDFDocumento146 páginasEstruturas Geodésicas PDFGuilherme GnipperAinda não há avaliações

- Instalação PV Elite 2018Documento11 páginasInstalação PV Elite 2018Walisson Henrique100% (1)

- Curso Técnico em Informática - Banco de DadosDocumento17 páginasCurso Técnico em Informática - Banco de DadosCidinha SilvaAinda não há avaliações