Escolar Documentos

Profissional Documentos

Cultura Documentos

Metal Duro - Versão Final

Enviado por

Ramon André Silva MachadoTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Metal Duro - Versão Final

Enviado por

Ramon André Silva MachadoDireitos autorais:

Formatos disponíveis

UFF – Universidade Federal Fluminense

Escola de Engenharia

Departamento de Engenharia Mecânica

Fundição e Sinterização

Prof. : Juan Pardal

METAL DURO

Alunos: Daniel Gondim Pinheiro

Hugo Luz

Mariana Cristina de O. Telles

Yan Castilholi

Niterói, 16 de dezembro de 2013

1. INTRODUÇÃO

O metal duro é um compósito de matriz metálica, composto por uma fase dura, os

cabornetos, e uma fase dúctil, o metal ligante/aglomerante. Os carbonetos são compostos por

materiais refratários, como tungstênio, molibdênio, titânio, nióbio, tântalo e cromo, que

confere ao metal duro alta dureza e elevada resistência ao desgaste. O cobalto, níquel e ferro

são utilizados como metal ligante/aglomerante. Estes materiais confere ao metal duro a

necessária tenacidade.

O metal duro é produzido por metalurgia do pó. As suas propriedades são

dependentes da composição, das características do pó e do processo de fabricação. Assim, o

tamanho, a forma e a distribuição de partículas, a homogeneidade da microestrutura e a

porosidade afetam as propriedades mecânicas dos materiais.

O metal duro é utilizado em diversas áreas de usinagem, mineração e construção civil

devido a sua alta dureza a altas temperaturas.

2. FABRICAÇÃO

A fabricação do metal duro possui as etapas mostradas na Figura 1.

Figura 1: Etapas de fabricação do metal duro.

2.1. Carbonetação

A primeira etapa do processo de fabricação do metal duro é a carbonetação do pó

metálico. A carbonetação é um processo que adicionar carbono à superfície de um material,

conferindo-lhe elevada dureza. Ele é conseguido pela exposição da peça a uma atmosfera rica

em carbono em alta temperatura, permitindo a transferência de átomos de carbono para o

material.

Na carbonetação do tungstênio emprega-se negro de fumo. A mistura do pó do

tungstênio com este material é aquecida em botes de grafitas, utilizando fornos de indução de

alta frequência ou fornos de resistência ao molibdênio ou de tubo de carbono. A temperatura

de aquecimento varia de 1375 °C a 1650 °C, dependendo do tamanho do grão final desejado

no carboneto de tungstênio.

Da carbonetação do tungstênio deve resultar um carboneto contendo 6,10 % a 6,15%

de carbono. Para o carboneto de tungstênio (WC) contendo 6,13 % de carbono observa-se

duas fases, uma é o WC e a outra é uma solução rica em cobalto.

A carbonetação do tântalo é feita a partir da mistura de pentóxido de tântalo e

carbono aquecida a cerca de 1540 °C. A carbonetação do tântalo também pode ser obtida a

partir de ligas contendo tântalo e nióbio ou com ácido tantálico-nióbico. Já o carboneto de

titânio é obtido a partir de uma solução sólida de carboneto de titânio e carboneto de

tungstênio, aquecida à temperatura da ordem de 2050 °C. Outra forma de se obter o

carboneto de titânio é através do aquecimento de uma mistura constituída por tungstênio,

carbono e carboneto de tungstênio à temperatura da ordem de 1700 °C.

2.2. Mistura do Pó e Compactação

A mistura do carboneto e do metal ligante ocorre em meio líquido como água,

acetona, benzina ou tetracloreto de carbono a fim de facilitar a mistura dos pós e,

principalmente, evitar o aquecimento e consequente oxidação das finas partículas. A mistura é

feita em um moinho de esferas. Durante a mistura é conseguido mecanicamente um contato

íntimo entre as partículas de carbonetos e as do metal ligante, o que é fundamental para que o

pó esteja suficientemente reativo durante a sinterização.

Em seguida, o líquido é removido por decantação, filtragem a vácuo ou centrifugação.

Após a mistura o pó é secado por destilação a vácuo ou em uma estufa a 650 °C e 750 °C, e

depois granulado em tamanhos de 0,2 a 0,3 mm para melhor escoar no preenchimento da

matriz.

Após a secagem a mistura é preparada para a compactação através da adição da

adição de parafina ou etileno glicol. Estas substâncias funcionam como lubrificante,

melhorando as características de compressibilidade da mistura. Então, a mistura é compactada

com pressões que variam de 80 MPa a 150 MPa. Em casos especiais, pode-se utilizar pressões

menores ou muito maiores como na compactação isostática a quente de peças de grandes

dimensões, que pode chegar a 300 MPa. A pressão utilizada na compactação depende da

classe de metal duro a serem produzidas e das dimensões especificadas para os compactados.

Do processo de compactação a peça sai com uma pré-forma que já poderá ser a final,

com a resistência apenas suficiente para ser manuseada, dado que grande parte do material é

cerâmico e a aglutinação das partículas deve-se à presença da parafina ou etileno glicol.

Também as dimensões da peça não são as finais, pois 40 a 50% em volume do compactado é

porosidade que deverá desaparecer na sinterização, causando um encolhimento linear de 14

% a 21 %, o que depende, basicamente, da quantidade de ligante e dos parâmetros de

sinterização.

2.3. Sinterização

A maioria das peças de metal duro utilizadas são de forma dimensional padronizadas,

compactadas em matrizes cujas cavidades correspondem as formas das peças, descontadas as

variações dimensionais esperadas na sinterização.

Por outro lado, na produção de peças em quantidades menores, para aplicações

especiais, cuja forma e volume não justificam a utilização para sua compactação de matrizes

de forma complexa e custo elevado. Quando isso ocorre, são produzidas por compactação

peças ou briquetes de forma regular, que depois de compactadas, são submetidas a uma

sinterização preliminar ou pré-sinterização de 700º a 800ºC, temperaturas bem inferiores às

de sinterização final, empregando-se fornos contínuos, geralmente, em atmosfera de

hidrogênio. A operação deve ser bem controlada para permitir a eliminação da parafina, entre

75º e 200ºC, adicionada na mistura para facilitar a compactação. Na pré-sinterização não se

verifica qualquer alteração dimensional e as briquetes resultantes, embora frágeis,

apresentam suficiente resistência para serem manuseadas e usinadas ou esmerilhadas, pelo

emprego de ferramentas de metal duro ou diamante.

A sinterização final é a operação mais importante na produção de metal duro,

realizada a temperaturas acima de 1450ºC, as vezes, 1600ºC. Essas temperaturas são bem

inferiores às dos carbonetos presentes e, geralmente superiores à de fusão do cobalto. A

sinterização exige atmosfera do hidrogênio puro, em forno contínuo ou o emprego de forno a

vácuo, este último sendo a técnica mais comum.

Mesmo sem ultrapassar a temperatura de fusão do cobalto, admite-se que, durante a

sinterização de compactos, contendo carboneto de tungstênio e cobalto, forme-se uma fase

líquida a 1350ºC, abaixo do ponto de fusão do cobalto, que é de 1495ºC. A fase líquida surge a

essa temperatura de 1350ºC devido a formação de uma solução parcial do carboneto de

tungstênio no cobalto. A fase líquida forma uma espécie de cimento que aglomera as

partículas de carboneto, dando ao conjunto quase que total isenção de porosidade, e as

resistências e dureza desejadas. O Cobalto é considerado o melhor metal aglomerante nos

sistemas mais complexos.

A maior quantidade de peças de metal duro são produzidas por compactação a frio e

sinterização posterior, peças de grandes dimensões e formas complexas são obtidas por

compactação a quente ou isostática a quente. Neste caso, as pressões são bem mais baixas,

que resulta em peças praticamente isentas de porosidade, muito duras e resistentes ao

desgaste.

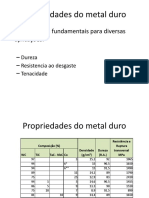

3. PROPRIEDADES DO METAL DURO

As propriedades fundamentais do metal duro para suas diversas aplicações são:

a) Dureza (nas diversas temperaturas de trabalho);

b) Resistencia ao desgaste, que depende diretamente da dureza;

c) Tenacidade, que no caso é medida pela resistência a ruptura transversal e que indica

igualmente a resistência ao choque do material.

Tabela 1: Propriedades típicas de diversas composições de metal duro.

Resistência a

Composição (%) Ruptura

Densidade Dureza transversal

WC TiC TaC - NbC Co (g/cm³) (R.A.) MPa

97 3 15,2 92 1065

94 6* 15 90,5 1650

94 6** 15 91,5 1490

89 11 14,2 89 1790

75 25 12,9 83 2410

94 1 5 14,6 90,5 1455

86 5 9 13,3 90 1510

75 18 7 8,9 92,5 890

81 10 9 14,4 89 1650

85 4 1 10 13,3 90 1720

76 7,5 6,5 10 12,1 90 1820

*pó grosso **pó fino

O sistema mais simples, constituído apenas por WC e Co, é utilizado para usinagem de

FoFos e materiais não-ferrosos, com exceção da composição de cobalto mais elevado. Quando

se aumenta o percentual de Co, a propriedade que se deseja aumentar é a tenacidade em

detrimento da dureza, que tem seu valor reduzido.

Analisando a tabela acima, verifica-se que à medida que se aumenta o teor de cobalto,

ocorre a redução da dureza e aumento da tenacidade. Outro ponto é que quanto maior o teor

de Carboneto de Tungstênio, maior a dureza do material.

3.1. Dureza a Quente

Dureza a quente é a capacidade de manter a dureza a altas temperaturas e é uma

característica de grande importância para as aplicações do metal duro. É necessário que a

dureza original seja mantida ou sofra apenas uma queda relativamente pequena.

Tabela 2: Efeito da temperatura sobre a dureza do metal duro.

Temperatura (°C)

Composição

0 200 250 400 500 600 750 800 1000

WC 1850 1820 1800 1700 1300 900

WC + 6% 1490 1450 1400 1150 950 800

Co

WC + 15% Co 1200 1180 1120 900 630 580

WC + 16% TiC 1750 1700 1450 1100 850

WC + 5% TiC 1550 1500 1250 1100 800

Aço rápido 800 750 700 300 250

Dureza Vickers (kgf/mm²)

Figura 2: Dureza a quente do metal duro WC + Co, comparada com a do aço rápido.

3.2. Resistência a Ruptura Transversal e Resistência ao Choque

Esta propriedade varia com o teor de cobalto presente na composição do material,

conforme observado na Tabela 1. Contudo, a correspondência não é linear. Por outro lado,

verifica-se que o máximo da tenacidade é observado para teores de cobalto próximos a

20% - 25%, pois a partir destes valores, observa-se uma queda abrupta desta propriedade. Isso

de deve a não só a dificuldade de se conseguir materiais densos para valores de cobalto

superiores a 25%, como também porque, já a partir de 15% de Co, cessa gradualmente a

chamada formação “em ponte” entre as partículas de carboneto de Tungstênio, que então

aparecem mais ou menos na forma de cristais individuais envoltos pelo metal aglomerante.

Outro fator importante para a resistência ao choque é a granulometria do material.

Pela Tabela 3 abaixo, podemos verificar uma tendência de maior resistência ao choque à

medida que a granulometria se tona mais grosseira, salvo para teores de Co elevados.

Tabela 3: Relação entre composição, tamanho do grão e resistência ao choque.

Tamanho Resistência

Composição de Grão do média ao

WC Co WC choque

fino 2,06

94 6 médio 2,94

grosso 3,83

fino 4,61

85 15 médio 6,38

grosso 7,36

fino 5,59

75 25 médio 12,07

grosso 8,44

4. CLASSES DE METAL DURO

As aplicações do metal duro abrangem os seguintes campos:

a) Usinagem;

b) Ferramentas para a mineração e construção civil;

c) Matrizes para a trefilação e extrusão.

Para a usinagem de materiais que produzem cavacos curtos, como o ferro fundido, as

composições empregadas no metal duro são constituídas basicamente de WC (carboneto de

tungstênio) mais Co (cobalto). Nota-se frequentemente e presença de pequenas quantidades

de TiC (carboneto de titânio) e TaC (carboneto de tântalo).

Já para a usinagem de materiais que produzem cavacos longos, como o aço, as

composições empregadas são constituídas de WC mais TiC mais Co ou WC mais TiC mais TaC

mais Co. A Tabela 4 resume o efeito da composição sobre algumas características do metal

duro.

Na usinagem com formação de cavaco curto, a principal causa de desgaste da

ferramenta é o atrito que se desenvolve no seu “flanco” à medida que se processa a usinagem

da peça. Para esse tipo de usinagem, preferencialmente, deve ser utilizado metal duro do tipo

mais simples – WC mais Co.

Na usinagem com formação de cavaco longo e contínuo, é gerada uma pressão

relativamente elevada que somada ao atrito desenvolvem temperaturas que podem ser muito

altas no ponto de contato. Processa-se então como uma soldagem numa área limitada entre o

cavaco e a ferramenta. Com o deslizamento da usinagem parte do material da ferramenta é

arrancado resultando na formação da chamada “cratera”. Já para esse tipo de usinagem deve

ser utilizado metal duro de composição mais complexa, contendo além de WC e Co, outros

carbonetos.

Tabela 4: Efeito da composição sobre característicos do metal duro.

Resistência à

Quantidade Resistência Dureza a Resistência

Componente Formação de

Relativa ao Desgaste Quente Mecânica

Cratera

Aumenta Aumenta Diminui

Pequena Aumenta

muito ligeiramente muito

Cobalto

Diminui Diminui Aumenta

Grande Diminui

muito ligeiramente muito

Diminui Diminui Aumenta

Pequena Diminui

muito ligeiramente muito

WC

Aumenta Aumenta Diminui

Grande Aumenta

muito ligeiramente muito

Aumenta Aumenta Aumenta Aumenta

Pequena

ligeiramente ligeiramente ligeiramente ligeiramente

TaC

Diminui Aumenta Aumenta Diminui

Grande

ligeiramente ligeiramente grandemente ligeiramente

Aumenta Aumenta Aumenta Diminui

Pequena

ligeiramente ligeiramente ligeiramente ligeiramente

TiC

Aumenta Aumenta Aumenta Diminui

Grande

grandemente grandemente moderadamente grandemente

Na usinagem com formação de cavaco curto, a principal causa de desgaste da

ferramenta é o atrito que se desenvolve no seu “flanco” à medida que se processa a usinagem

da peça. Para esse tipo de usinagem, preferencialmente, deve ser utilizado metal duro do tipo

mais simples – WC mais Co.

Na usinagem com formação de cavaco longo e contínuo, é gerada uma pressão

relativamente elevada que somada ao atrito desenvolvem temperaturas que podem ser muito

altas no ponto de contato. Processa-se então como uma soldagem numa área limitada entre o

cavaco e a ferramenta. Com o deslizamento da usinagem parte do material da ferramenta é

arrancado resultando na formação da chamada “cratera”. Já para esse tipo de usinagem deve

ser utilizado metal duro de composição mais complexa, contendo além de WC e Co, outros

carbonetos.

Tabela 5: Temperatura do aço com metal duro de diversos teores de cobalto.

Temperatura de Soldagem (°C)

Aço com Resistência à Tração

Média Alta

WC + 0% Co 1000 1050

WC + 0,5% Co 900 900

WC + 1% Co 775 800

WC + 5% Co 625 750

WC + 20% Co 625 -

5. APLICAÇÕES DO METAL DURO

O metal duro é aplicado nas seguintes áreas:

a) Siderurgia: rolos de laminação, fieiras de trefilação e ferramentas de corte.

b) Mineração: pastilhas e botões para brocas de perfuração.

c) Automotiva: matriz para a extrusão de eletrodo de velas.

d) Óleo & Gás: bicos, sedes e selos.

Nos EUA, Japão e Alemanha há aparentemente uma tendência em direcionar as

ferramentas de cerâmica a operações de corte, conformação de metais e peças resistentes ao

desgaste devido ao fato de que esses países dão grande importância à tecnologia e se

preocupam com sua dependência em relação a minerais importados.

6. BIBLIOGRAFIA

CHIAVERIN, Vicente. Metalurgia do Pó. 4ª edição.

Você também pode gostar

- Cementação A VácuoDocumento19 páginasCementação A VácuoMario Carvalho JuniorAinda não há avaliações

- Ciclones Na Indústria de Cimento - Parte EscritaDocumento34 páginasCiclones Na Indústria de Cimento - Parte EscritaFatima Maria Alves LinoAinda não há avaliações

- Aço Ferramenta Série MDocumento7 páginasAço Ferramenta Série MSylvia GuarneriAinda não há avaliações

- Soldagem de Ligas Cobre-NíquelDocumento26 páginasSoldagem de Ligas Cobre-Níquelmaderada100% (2)

- Refratários para Convertedor LDDocumento22 páginasRefratários para Convertedor LDWeslleySoaresAinda não há avaliações

- Engrenagens ConicasDocumento53 páginasEngrenagens ConicasRamon André Silva MachadoAinda não há avaliações

- Ciclo Dos 4 Passos - Manual Completo - V1.3Documento139 páginasCiclo Dos 4 Passos - Manual Completo - V1.3Allex MorenoAinda não há avaliações

- Educação Moral e Cívica B-105Documento4 páginasEducação Moral e Cívica B-105Fabricio MachadoAinda não há avaliações

- Pesquisa Cementação e NitretaçãoDocumento6 páginasPesquisa Cementação e NitretaçãoAndré Luis Moreira MoraisAinda não há avaliações

- Aula 17 - Tratamentos TérmoquimicosDocumento51 páginasAula 17 - Tratamentos Térmoquimicosjoao castroAinda não há avaliações

- Aços RápidosDocumento14 páginasAços Rápidosapi-3727963100% (4)

- Cementação - Slide de ApresentaçãoDocumento33 páginasCementação - Slide de ApresentaçãoPAULO ROBERTO BITU MOREIRAAinda não há avaliações

- Tde IiDocumento6 páginasTde IiPaulaAinda não há avaliações

- Aula 07 - Materiais CerâmicosDocumento43 páginasAula 07 - Materiais CerâmicosMaikol Tiago RibeiroAinda não há avaliações

- Fundicao Por Gravidade em Molde PermanenteDocumento32 páginasFundicao Por Gravidade em Molde PermanenteKauan CruzAinda não há avaliações

- MdCCII - Aula 2Documento18 páginasMdCCII - Aula 2Guilherme Lopes - Conta Universitária UVA100% (1)

- 8 - Tratamentos Termoquímicos - Cementação, Nitretação e Carbonitretação - Tratamentos Térmicos Dos Aços - Aço - Processos de Fabricação - Aços & Ligas - InfometDocumento3 páginas8 - Tratamentos Termoquímicos - Cementação, Nitretação e Carbonitretação - Tratamentos Térmicos Dos Aços - Aço - Processos de Fabricação - Aços & Ligas - InfometFelipeAinda não há avaliações

- Tudo Sobre MaterialDocumento28 páginasTudo Sobre MaterialNilson PereiraAinda não há avaliações

- Soldagemdas Ligas Cobre NíquelDocumento26 páginasSoldagemdas Ligas Cobre NíquelAlessandro sergio de souzaAinda não há avaliações

- Relatório 1Documento5 páginasRelatório 1Jéssica MarquesAinda não há avaliações

- Cementação PDFDocumento3 páginasCementação PDFfilipercastro2736Ainda não há avaliações

- Resumo Cimento Portland e Sua FabricaçãoDocumento16 páginasResumo Cimento Portland e Sua FabricaçãoPaulo Roberto Teles BatistaAinda não há avaliações

- Cromo DuroDocumento10 páginasCromo Durotiago_mataoAinda não há avaliações

- RELATORIO CementaçãoDocumento29 páginasRELATORIO CementaçãoMarcos AcciolyAinda não há avaliações

- Processamento Dos MateriaisDocumento226 páginasProcessamento Dos MateriaisÉrikinha CristinaAinda não há avaliações

- Metalurgia Do PóDocumento27 páginasMetalurgia Do PójorgecamilaAinda não há avaliações

- Elementos Constituintes Do ConcretoDocumento5 páginasElementos Constituintes Do ConcretoMailtonDiasAinda não há avaliações

- Cementação Sólida e Líquida Atualizado 3.0Documento12 páginasCementação Sólida e Líquida Atualizado 3.0rafa.dallrochaAinda não há avaliações

- Aula 10 - RevenidoDocumento36 páginasAula 10 - RevenidoLazaro Coutinho100% (1)

- Aglomerantes - CimentoDocumento86 páginasAglomerantes - CimentoPedro MiguelAinda não há avaliações

- Aula Metalurgia Do Po (Modo de Compatibilidade)Documento73 páginasAula Metalurgia Do Po (Modo de Compatibilidade)Henry MorenoAinda não há avaliações

- FornosDocumento27 páginasFornosmariaAinda não há avaliações

- Aula 18 - Tratamentos TermoquimicosDocumento45 páginasAula 18 - Tratamentos TermoquimicosBruno Alves MartinsAinda não há avaliações

- Aula 4 e 5 - Tratamentos TermoquímicosDocumento103 páginasAula 4 e 5 - Tratamentos TermoquímicosJOAO VITOR FERRAZ DE CASTRO MATOSAinda não há avaliações

- Resumo Materiais Deconstrução MecânicaDocumento5 páginasResumo Materiais Deconstrução MecânicaArtur PinheiroAinda não há avaliações

- SinterizaçãoDocumento57 páginasSinterizaçãozmariogomesAinda não há avaliações

- Apostila de Cimento Portland - MCC1Documento17 páginasApostila de Cimento Portland - MCC1alinecarrascosaAinda não há avaliações

- Cementação e NitretaçãoDocumento16 páginasCementação e NitretaçãoLeandroAinda não há avaliações

- Trabalho de FundiçãoDocumento11 páginasTrabalho de FundiçãoJoão MoutaAinda não há avaliações

- Apostila de Materiais de Construção II - 4 Ed.Documento79 páginasApostila de Materiais de Construção II - 4 Ed.Rafael RamosAinda não há avaliações

- Tratamento Termoquímico Dos AçosDocumento42 páginasTratamento Termoquímico Dos AçosEmílio DavidAinda não há avaliações

- Módulo I AglomerantesDocumento48 páginasMódulo I AglomerantesJanine BarcelosAinda não há avaliações

- P1 PqiiDocumento9 páginasP1 PqiiCarolyne AguilarAinda não há avaliações

- Especificação Aços SaeDocumento5 páginasEspecificação Aços SaelelegilAinda não há avaliações

- Refratários BásicosDocumento29 páginasRefratários BásicosGuilherme Henrique50% (2)

- Aula 6 - Cimento Portland - Materiais de Construo IIDocumento140 páginasAula 6 - Cimento Portland - Materiais de Construo IImenirafaAinda não há avaliações

- Trabalho de Química - BERNARDO PESSÔA MEGALEDocumento6 páginasTrabalho de Química - BERNARDO PESSÔA MEGALEbemegaleAinda não há avaliações

- 08 Tratamento TermoquímicoDocumento8 páginas08 Tratamento TermoquímicoEmerson CastroAinda não há avaliações

- Nitretação em Banho de Sais e IonicaDocumento5 páginasNitretação em Banho de Sais e IonicaVitória SalazarAinda não há avaliações

- Caracterização Mecânica e Microestrutural de Compósitos de Al2o3Documento12 páginasCaracterização Mecânica e Microestrutural de Compósitos de Al2o3Thiago Do Santos FerreiraAinda não há avaliações

- Refratários BásicosDocumento31 páginasRefratários BásicosRafael CruzAinda não há avaliações

- Extrusao em Materiais CeramicosDocumento45 páginasExtrusao em Materiais CeramicosNilton DóriaAinda não há avaliações

- Processo de Conformação PDFDocumento21 páginasProcesso de Conformação PDFInspeção TreinamentosAinda não há avaliações

- Aula 2 - Aglomerantes e AgregadosDocumento28 páginasAula 2 - Aglomerantes e AgregadosAntonio Tavares Franca JuniorAinda não há avaliações

- RefratariosDocumento25 páginasRefratariosBruno VieiraAinda não há avaliações

- Aplicação de insertos de metal duro com diferentes acabamentos no torneamento da liga Ti-15MoNo EverandAplicação de insertos de metal duro com diferentes acabamentos no torneamento da liga Ti-15MoAinda não há avaliações

- Aços Inoxidáveis - Corrosão E Métodos Para DetecçãoNo EverandAços Inoxidáveis - Corrosão E Métodos Para DetecçãoAinda não há avaliações

- Efeito da Adição de Coque Verde de Petróleo na Microestrutura e Características Metalúrgicas do CoqueNo EverandEfeito da Adição de Coque Verde de Petróleo na Microestrutura e Características Metalúrgicas do CoqueAinda não há avaliações

- Dosagem e controle da qualidade de concretos convencionais de cimento portlandNo EverandDosagem e controle da qualidade de concretos convencionais de cimento portlandAinda não há avaliações

- Apresentação Eng Mat IIDocumento325 páginasApresentação Eng Mat IIRamon André Silva MachadoAinda não há avaliações

- Propriedades Do Metal DuroDocumento5 páginasPropriedades Do Metal DuroRamon André Silva MachadoAinda não há avaliações

- Trabalho 1 de UsinagemDocumento4 páginasTrabalho 1 de UsinagemRamon André Silva MachadoAinda não há avaliações

- Trabalho 2 de Usinagem RamonDocumento3 páginasTrabalho 2 de Usinagem RamonRamon André Silva MachadoAinda não há avaliações

- Dissertacao CVTDocumento205 páginasDissertacao CVTRamon André Silva MachadoAinda não há avaliações

- Ferro Carbono 2Documento25 páginasFerro Carbono 2Waltênio Lopes MeirelesAinda não há avaliações

- CV4 Mecanica GeralDocumento219 páginasCV4 Mecanica GeralArnaldoAinda não há avaliações

- EDITAL CONCURSO PRF #11, DE 27 DE MAIO DE 2021 - EDITAL CONCURSO PRF #11, DE 27 DE MAIO DE 2021 - DOU - Imprensa NacionalDocumento89 páginasEDITAL CONCURSO PRF #11, DE 27 DE MAIO DE 2021 - EDITAL CONCURSO PRF #11, DE 27 DE MAIO DE 2021 - DOU - Imprensa NacionalDouglas SantosAinda não há avaliações

- Ficha de Avaliação Da Unidade AstrosDocumento2 páginasFicha de Avaliação Da Unidade AstrosGustavo Andrew100% (1)

- Catalogo Rimafel 2011Documento54 páginasCatalogo Rimafel 2011Ícaro MoreiraAinda não há avaliações

- Patrocínio, Paulo Roberto Tonani - TeseDocumento222 páginasPatrocínio, Paulo Roberto Tonani - TesefluxosAinda não há avaliações

- Cinemática Do TraumaDocumento46 páginasCinemática Do TraumaJean Carlos SouzaAinda não há avaliações

- Hipertensão Arterial PDFDocumento12 páginasHipertensão Arterial PDFLuís MiguelAinda não há avaliações

- Direito Do Trabalho II - ApostilaDocumento10 páginasDireito Do Trabalho II - ApostilaRosana BrittoAinda não há avaliações

- Literatura - Barroco - 10Documento2 páginasLiteratura - Barroco - 10Vivian NinaAinda não há avaliações

- Apogeu e Declínio Da Influência EuropeiaDocumento3 páginasApogeu e Declínio Da Influência EuropeiaMarta ChagasAinda não há avaliações

- Distúrbio Da Aprendizagem - TDAH - 4º EntregaDocumento17 páginasDistúrbio Da Aprendizagem - TDAH - 4º EntregaSandra NascimentoAinda não há avaliações

- Contrato de Aluguel SimplesDocumento5 páginasContrato de Aluguel SimplesMarcio EscobarAinda não há avaliações

- Machzor de Iom KipúrDocumento438 páginasMachzor de Iom KipúrServiços Litúrgicos Judaicos100% (2)

- Frases de Importantes Judeus Tradicionais Sobre o Nosso YeshuaDocumento2 páginasFrases de Importantes Judeus Tradicionais Sobre o Nosso YeshuaFelippe_SDGAinda não há avaliações

- Revista Inovacao 08Documento8 páginasRevista Inovacao 08Adolfo NeufeldAinda não há avaliações

- Programação Orientada A Objetos II QUESTIONÁRIO UNIDADE III 6862 - Programação Orientada A ObjetosDocumento1 páginaProgramação Orientada A Objetos II QUESTIONÁRIO UNIDADE III 6862 - Programação Orientada A ObjetosxnoohardAinda não há avaliações

- Aula 08 - Introdução de Anemias HemolíticasDocumento9 páginasAula 08 - Introdução de Anemias HemolíticasIvan Jose P GarciaAinda não há avaliações

- 7221 - Atividades Diárias 22Documento83 páginas7221 - Atividades Diárias 22Sandrina Tralhão100% (2)

- Ame O Próximo Como A Ti Mesmo: PerguntasDocumento4 páginasAme O Próximo Como A Ti Mesmo: PerguntasJederson TavaresAinda não há avaliações

- Apostila QMC5125 2021Documento93 páginasApostila QMC5125 2021XxBestxX 23Ainda não há avaliações

- Cliente 14427 Receber 273621 740590679096001637661638Documento1 páginaCliente 14427 Receber 273621 740590679096001637661638Karol DamascenoAinda não há avaliações

- Manual Masterchip 2Documento29 páginasManual Masterchip 2RafaelAinda não há avaliações

- Ficha Freq. Gestao EducacionalDocumento5 páginasFicha Freq. Gestao EducacionalCristiana CorreaAinda não há avaliações

- Biogeo11 Teste1Documento8 páginasBiogeo11 Teste1clahs rodrigues100% (1)

- Gil Cleber - Teoria Da Relatividade 1671042244 PDFDocumento230 páginasGil Cleber - Teoria Da Relatividade 1671042244 PDFJorgeAinda não há avaliações

- PPA - VOL 1-Revisado1Documento109 páginasPPA - VOL 1-Revisado1Neilton FelicianoAinda não há avaliações

- CCT Reajuste SindilojasDocumento23 páginasCCT Reajuste SindilojasJosé victor CoutinhoAinda não há avaliações