Escolar Documentos

Profissional Documentos

Cultura Documentos

AULA 2 MSE Equipamentos Moveis de Mineração - Darlan Castro 22 - 11 - 22

Enviado por

Iago Neto AlvesDescrição original:

Título original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

AULA 2 MSE Equipamentos Moveis de Mineração - Darlan Castro 22 - 11 - 22

Enviado por

Iago Neto AlvesDireitos autorais:

Formatos disponíveis

Pós-Graduação em Engenharia de

Manutenção

Disciplina: MSE- Manutenção de Sistemas

Elétricos

MSE _ Engenharia de Manutenção Eletromecânica

Sistemas Elétricos de Equipamentos Móveis de

Mineração AULA 2

Professor: Darlan Pitter Cardoso Castro

MSE _ Engenharia de Manutenção Eletromecânica

Conceitos Indicadores de Manutenção

MSE _ Engenharia de Manutenção Eletromecânica

Indicadores da Manutenção

Os indicadores de manutenção são os números chaves KPI’s utilizados

como métrica para avaliar e gerenciar o processo de manutenção como

um todos.

“O que não pode ser medido não é gerenciável”. Medir, avaliar,

gerenciar, transformando dados em informações, assegura:

1. Imagem precisa do desempenho atual versus benchmarks locais e

globais

2. Sólida previsão do desempenho futuro

3. Discernimento de áreas de oportunidade

4. Base para a tomada de decisões,

MSE _ Engenharia de Manutenção Eletromecânica

Principais KPI’S da Manutenção

DF - Disponibilidade Física

ou

MTBF - Tempo médio entre falhas

MTTR - Tempo médio para reparo

OEE – Eficiência Geral do Equipamento

DESCRÇÃO % % MTON

REALIZADO 85 75 100 637500

OEE META 70 90 130 819000

78%

MSE _ Engenharia de Manutenção Eletromecânica

KPI’S da Manutenção – Material de Apoio

MTTR - O MTTR (Mean Time To Repair) como é conhecido no inglês, e o TMPR (Tempo Médio para Reparo)

como é conhecido em português, é uma medida que mostra o tempo médio para reparar um determinado equipamento, frota

ou o que estiver analisando. De acordo com Santos (2018), o indicador mostra o tempo gasto em média que os funcionários

levam para colocar o equipamento novamente em funcionamento. Para este indicador, o aconselhado é manter o tempo o

mais baixo possível.

O indicador tem por finalidade apontar a esperança matemática do tempo de reestabelecimento do equipamento desde a

falha até o equipamento ser aceito como em condições de operação (ASSOCIAÇÃO BRASILEIRA DE NORMAS

TÉCNICAS, 1994).

O tempo médio para reparos é um dos indicadores que afetam a disponibilidade física do equipamento, que se faz sentido

somente quando se busca uma melhoria na manutenção, verificando seus pontos de deficiências. Para então, ser possível

treinar as pessoas, adquirir ferramentas, sobressalentes e outros itens para se ter um tempo de reparo menor (Branco Filho,

2006).

O indicador de tempo médio de reparo é dado em hora (h) e calculado por Lafraia (2001), através da formula abaixo:

Onde:

• HMNP ou Horas de manutenção Não Programadas é a somatória das horas de manutenção corretivas que o equipamento

necessitou ser submetido;

• N° Falhas é a quantidade de paradas não programadas para manutenção do equipamento.

MSE _ Engenharia de Manutenção Eletromecânica

KPI’S da Manutenção – Material de Apoio

MTBF - O MTBF (Mean Time Between Failures) como é conhecido em inglês ou TMEF (Tempo Médio Entre

Falhas) como é conhecido em português, é um indicador que mostra o qual é o tempo médio entre o fim de uma falha e o

início de outra. O tempo médio entre falhas reflete a frequência de intervenções no equipamento durante determinado tempo

específico (Martins, 2012).

Conforme Branco Filho (2006), o indicador tem por finalidade medir o tempo médio de funcionamento de um equipamento

entre uma manutenção corretiva e outra manutenção corretiva no mesmo equipamento. O aconselhável para este indicador

é manter o número de horas o mais alto possível, indicando que o equipamento possui uma boa eficiência mecânica, devido

à grande quantidade de horas entre as manutenções realizadas.

O indicador de tempo médio entre falhas é dado em hora (h) e calculado segundo Lafraia (2001), através da formula abaixo:

cia mecânica, devido à grande quantidade de horas entre as manutenções realizadas.

Onde:

• HT ou Horas Trabalhadas é a somatória das horas trabalhadas do equipamento;

• N° Falhas é a quantidade de paradas não programadas para manutenção corretivas do equipamento.

MSE _ Engenharia de Manutenção Eletromecânica

KPI’S da Manutenção – Material de Apoio

Disponibilidade física - A Disponibilidade física ou DF, segundo Kardec e Nascif (2009), é a capacidade de um

item estar em condições de executar uma certa função em um dado instante ou durante um intervalo de tempo determinado.

O indicador de disponibilidade física é o valor da probabilidade de o equipamento estar em condições de operação quando

necessário.

Fogliatto e Ribeiro (2009), definem disponibilidade como a capacidade de um equipamento, mediante manutenção

apropriada, desempenhar sua função requeria em um período de tempo predeterminado

O indicador de disponibilidade física segundo Branco Filho (2006), mostra quanto o equipamento está disponível para o

emprego de sua função, dentro do que foi planejado para estar disponível, levando em consideração o tempo que ele esteve

parado para a manutenção. Para o indicador procura-se manter o percentual de disponibilidade o mais elevado possível.

O cálculo utilizado para encontrar a disponibilidade física dos equipamentos é dado por Menezes e Almeida (2002), de

acordo com a formula a baixo, levando em conta todas as intervenções, corretivas e preventivas.

Onde:

• HC ou Horas Calendário é o total de horas do período considerado;

• HM ou Horas de Manutenção é a somatória de horas de manutenção do equipamento no período considerado.

MSE _ Engenharia de Manutenção Eletromecânica

De posse destes, vamos trabalhar

Exercício:

1.1 Em Sala: Defina junta mente com a equipe qual família/frota será analisada, ex:(MC500, ME350, TE200).

2. Individualmente: Escolha 2 equipamentos pertencente a família/frota do seu grupo (carregadeiras, escavadeiras, trator

de esteireira). Não tem problema se dois alunos do mesmo grupo escolherem dois equipamentos iguais, serve como forma de

conferir os valores apurados. Este deve ser anexado junto aos memoriais de calculo posteriormente postados no canvas junto

ao trabalho final. Cada aluno deve calcular a DF, MTBF e MTTR dos equipamentos escolhidos.

1.2 Em grupo: Após os cálculos escolham 1 equipamento para realizarem a análise dos seus indicadores fazendo um

comparativo com os gráficos de sua família, arvores de falhas e suas contribuições para os valores totais da frota/família. Crie

uma defesa que justifique ou critique os números levantados comparados ao da frota e apresente a turma.

MSE _ Engenharia de Manutenção Eletromecânica

Exemplo utilizando equipamento MC503

Exemplo:

Escolhido a MC503 circulada em vermelho no gráfico. Filtrado a mesma na

planilha CM e avaliado suas horas paradas, seus principais ofensores e

comparado com indicador para análise do números levantados.

720 − ( 68,57 + 169,68)

ã .

MTBF = = 26,7h

MTTR = = 3,8h

720− (68,57 +169,68)(

DF= X100 = 66,9%

MSE _ Engenharia de Manutenção Eletromecânica

Planilha do Exemplo MC503 analise

Microsoft Excel

Relato do Operador

VAZAMENTO HIDRÁULICO

VAZAMENTO HIDRÁULICO

VAZAMENTO HIDRÁULICO

TRAVANDO ELEVAÇÃO E CONCHA

PROGRAMADA 1000HS + BACKLOG

EQUIPAMENTO APAGANDO

EQUIPAMENTO APAGANDO

NÃO DA PARTIDA

EQUIPAMENTO SEM PARTIDA

EXCESSO DE ÓLEO DE TRANSMISSÃO

BARULHO ANORMAL NO EIXO DIANTEIRO ESQUERDO

ALARMANDO E03

INSPEÇÃO DE CAMPO

EXCESSO DE ÓLEO DE TRANSMISSÃO

AVALIAR TRINCA NO CHASSI Analise: O equipamento apresenta um MTBF mediana o MTTR está inferior ao menor turno.

EXCESSO DE ÓLEO TRANSMISSÃO

BARULHO ANORMAL NO EIXO TRASEIRO

Indicando uma incoerência com o valor de DF apresentado. Contudo quando feito uma analise

BACKLOG em sua arvores de falhas identificado que seu principal ofensor não foi as paradas em

MESA DO JOYSTICLK NÃO DA REGULAGEM

corretiva (74h) e sim as programadas(169h). Equipamento com mais de 30 mil horas , feito

PROGRAMADA MANUTENÇÃO DE PNEUS

paradas longas para provável retiradas de vazamento, item bem ofensor nas paradas não

VAZAMENTO DE ÓLEO NA ARTICULAÇÃO

programadas. E chama atenção a quantidades de vezes que drena óleo da transmissão e

VAZAMENTO DE ÓLEO DE TRANSMISSÃO

PARALAMA TRASEIRO LADO DIREITO SOLTANDO

remove do hidráulico. Carece acompanhamento.

MSE _ Engenharia de Manutenção Eletromecânica

Elétrica embarcada

MSE _ Engenharia de Manutenção Eletromecânica

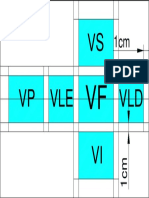

Tipos de diagramas

• Nesta seção vamos abordar os tipos de diagramas, como eles

são usados por cada fabricantes e introdução a simbologia.

Para discutir:

1. O que é um diagrama?

2. Quais os tipos de diagramas são convencionais ?

3. Qual a diferença entre eles?

4. Quais as Principais simbologias vistas nos exemplos a seguir

você reconhece?

MSE _ Engenharia de Manutenção Eletromecânica

Tipos de Diagramas

Multifilar – Komatsu WA500

MSE _ Engenharia de Manutenção Eletromecânica

Perguntas boas para prova:

1. O que é um diagrama?

2. Quais os tipos de diagramas são convencionais ?

3. Qual a diferença em

4. Já memorizou as simbologias abaixo, o que elas representam ?

MSE _ Engenharia de Manutenção Eletromecânica

Multifilar - John Deere 310L

MSE _ Engenharia de Manutenção Eletromecânica

Multifilar – Komatsu WA500

MSE _ Engenharia de Manutenção Eletromecânica

Multifilar planta industrial PC 5500 – 7.2 KV - 900 KW - 1800 rpm

MSE _ Engenharia de Manutenção Eletromecânica

CAT 416E

MSE _ Engenharia de Manutenção Eletromecânica

Motor de partida

• Ciclo de funcionamento do motor de partida.

MSE _ Engenharia de Manutenção Eletromecânica

Automático

MSE _ Engenharia de Manutenção Eletromecânica

Ligação elétrica

MSE _ Engenharia de Manutenção Eletromecânica

O que está acontecendo aqui?

MSE _ Engenharia de Manutenção Eletromecânica

Qual a diferença dos dois momentos?

MSE _ Engenharia de Manutenção Eletromecânica

Quem está energizado?

MSE _ Engenharia de Manutenção Eletromecânica

Quando que o motor de partida sai de funcionamento?

MSE _ Engenharia de Manutenção Eletromecânica

Motor de partida vista Catalogo de peças

MSE _ Engenharia de Manutenção Eletromecânica

Perguntas boas para prova:

1. O motor de partida possui quantos tipos de cabos? Ex: positivo, negativo, pós

chave? Explique a função

2. É possível ligar um motor sem ter a chave do equipamento ? Explique se sim e

se não quando?

3. Como testar o motor sem ligar o equipamento ?

4. Qual a peça mais frágil, mais da defeito?

5. Quais os sintomas ?

6. Como tratar e identificar cada possível sintoma?

MSE _ Engenharia de Manutenção Eletromecânica

Alternador

MSE _ Engenharia de Manutenção Eletromecânica

Funcionamento

MSE _ Engenharia de Manutenção Eletromecânica

MSE _ Engenharia de Manutenção Eletromecânica

MSE _ Engenharia de Manutenção Eletromecânica

MSE _ Engenharia de Manutenção Eletromecânica

MSE _ Engenharia de Manutenção Eletromecânica

MSE _ Engenharia de Manutenção Eletromecânica

MSE _ Engenharia de Manutenção Eletromecânica

MSE _ Engenharia de Manutenção Eletromecânica

Alternador vista Catalogo de peças

MSE _ Engenharia de Manutenção Eletromecânica

Alternador – material apoio ao aluno

Como funciona e para que serve cada peça :

• Carcaça: ela serve para dar proteção aos componentes internos do alternador. Deve possuir aberturas estratégicas para a

refrigeração, mesmo havendo uma hélice destinada a esse fim.

• Estator: é uma estrutura circular, feita com ligas de ferro ou silício e fios de cobre esmaltado (que constituem a bobina). Nessas

bobinas é induzida a corrente elétrica originada com o giro do rotor.

• Rotor: trata-se de um eixo de aço, uma bobina, dois polos em forma de garras e anéis coletores. A bobina de excitação é feita de fios

de cobre esmaltado e, quando recebe uma corrente elétrica, forma um campo eletromagnético polarizado.

• Anéis coletores: são fabricados em cobre e têm a função de conduzir a corrente elétrica da bateria para a bobina de excitação do

rotor. Estão fixados nas extremidades do rotor.

• Escovas: pequenos componentes fabricados com ligas à base de carvão. Estão entre os poucos itens do alternador que sofrem

desgaste, porque têm contato constante com os anéis coletores. As escovas alimentam os anéis com a corrente proveniente da

bateria.

• Regulador de tensão: é a placa de diodos que transforma a corrente alternada em corrente contínua. O item também protege a

bateria contra uma possível descarga, impedindo a passagem da sua corrente para o alternador.

• Polia: é um componente montado no eixo do rotor. Trata-se de uma roda, que gira conforme a velocidade de rotação do motor,

movida por uma correia de distribuição.

• Ventoinha de refrigeração: é uma hélice que tem a função de ventilar todos os componentes internos do alternador. Ela é montada

no eixo do rotor e gira junto com ele, ou então, no lado externo do equipamento.

MSE _ Engenharia de Manutenção Eletromecânica

• Simbologia do Esquema Elétrico

MSE _ Engenharia de Manutenção Eletromecânica

Simbologia do Esquema Elétrico

MSE _ Engenharia de Manutenção Eletromecânica

Você também pode gostar

- KPI ManutencaoDocumento54 páginasKPI ManutencaoRoberto Reis100% (2)

- Workbook PCMDocumento33 páginasWorkbook PCMAndréNeves100% (1)

- Aula 4 - Indicadores de ManutençãoDocumento44 páginasAula 4 - Indicadores de ManutençãoVitor Pena50% (2)

- Indicadores de Manutenção IndustrialDocumento16 páginasIndicadores de Manutenção IndustrialNewton MagalhãesAinda não há avaliações

- Ánalise de Vibração de Compressores de ParafusosDocumento12 páginasÁnalise de Vibração de Compressores de ParafusosAlessandro Gonçalves dos Santos100% (1)

- Indicadores de manutenção: MTBF, MTTR, taxa de falha e disponibilidadeDocumento54 páginasIndicadores de manutenção: MTBF, MTTR, taxa de falha e disponibilidadeMarcio LuizAinda não há avaliações

- Termografia Aplicada A Manutenção IndustrialNo EverandTermografia Aplicada A Manutenção IndustrialAinda não há avaliações

- Indicadores MTBF e MTTRDocumento3 páginasIndicadores MTBF e MTTRHENRIQUEOCTAVIANOAinda não há avaliações

- 8 indicadores para gestão da manutençãoDocumento17 páginas8 indicadores para gestão da manutençãoRodrigo ModestoAinda não há avaliações

- KPIs manutenção industrialDocumento9 páginasKPIs manutenção industrialArthur AlmeidaAinda não há avaliações

- Prova Manutenção IndustrialDocumento6 páginasProva Manutenção IndustrialHenriqueAinda não há avaliações

- MTBF e MTTR: Indicadores de confiabilidadeDocumento12 páginasMTBF e MTTR: Indicadores de confiabilidadeJosianeLobato100% (2)

- Indicadores de Manutenção: MTBF, MTTR, Disponibilidade e maisDocumento27 páginasIndicadores de Manutenção: MTBF, MTTR, Disponibilidade e maisalisson lengler100% (1)

- AULA 1 MSE Equipamentos Moveis de Mineração - Darlan Castro 08 - 11 - 22Documento85 páginasAULA 1 MSE Equipamentos Moveis de Mineração - Darlan Castro 08 - 11 - 22Iago Neto AlvesAinda não há avaliações

- Aula 05.1 - MTBF MTTRDocumento20 páginasAula 05.1 - MTBF MTTRLuciano DantasAinda não há avaliações

- MTTR x MTBF: entenda as métricas de disponibilidadeDocumento4 páginasMTTR x MTBF: entenda as métricas de disponibilidadeSonia SenaAinda não há avaliações

- Os Primeiros Seres Humanos by Roselis Von SassDocumento139 páginasOs Primeiros Seres Humanos by Roselis Von SassKevyn Abadias AbadiasAinda não há avaliações

- Indicadores de ManutencaoDocumento29 páginasIndicadores de ManutencaoRenan SoaresAinda não há avaliações

- Simulação de Monte CarloDocumento43 páginasSimulação de Monte CarloIago Neto AlvesAinda não há avaliações

- Manual técnico cervejeira Consul 120LDocumento46 páginasManual técnico cervejeira Consul 120LAlberto Junior100% (3)

- Confiabilidade e MTBF emDocumento50 páginasConfiabilidade e MTBF emVictor Jansen100% (1)

- Indicadores de Performance Da Manutenção IndustrialDocumento8 páginasIndicadores de Performance Da Manutenção IndustrialYunnusAinda não há avaliações

- Manutenção industrial: atividade avaliativa individual 1Documento5 páginasManutenção industrial: atividade avaliativa individual 1Alexandre MulinaAinda não há avaliações

- Vetores e Estática: exercícios resolvidosDocumento122 páginasVetores e Estática: exercícios resolvidosYasmin Gomes PereiraAinda não há avaliações

- 39 - Operação e Condução de Caminhão de HidrossemeaduraDocumento8 páginas39 - Operação e Condução de Caminhão de HidrossemeaduraGustavo Benegas100% (3)

- Manutenção Centrada no Negócio: Bancos de Dados e RelatóriosDocumento13 páginasManutenção Centrada no Negócio: Bancos de Dados e RelatóriosclaudiogbgAinda não há avaliações

- MTBF MTTR DF Metodologia de Implantação de Indicadores de Gestão Da ManutençãoDocumento8 páginasMTBF MTTR DF Metodologia de Implantação de Indicadores de Gestão Da ManutençãoRegis XnaldoAinda não há avaliações

- KPI-Indicadores de Performance Da Manutenção IndustrialDocumento7 páginasKPI-Indicadores de Performance Da Manutenção IndustrialFelipeCantisano100% (1)

- Identificador Caixas FaltantesDocumento10 páginasIdentificador Caixas FaltantesSpecc0Ainda não há avaliações

- Revisão de Conteúdo sobre Engenharia de ManutençãoDocumento29 páginasRevisão de Conteúdo sobre Engenharia de ManutençãoMarco TúlioAinda não há avaliações

- IndiceDocumento15 páginasIndiceBasilioAinda não há avaliações

- Diagnóstico de falhas em sistemas de automaçãoDocumento14 páginasDiagnóstico de falhas em sistemas de automaçãoLuiz Santos ResendeAinda não há avaliações

- Diagnóstico de Falhas e Alarmes em Sistemas Supervisórios e CLPsDocumento16 páginasDiagnóstico de Falhas e Alarmes em Sistemas Supervisórios e CLPsLeonardo Cruz100% (1)

- Manutenção Mecânica: Curva da Banheira e BacklogDocumento5 páginasManutenção Mecânica: Curva da Banheira e BacklogGustavo SacramentoAinda não há avaliações

- Importância dos indicadores na programação da manutençãoDocumento6 páginasImportância dos indicadores na programação da manutençãoHernani LopesAinda não há avaliações

- Manutenção FiabilidadeDocumento16 páginasManutenção FiabilidadeRafael Figueiras100% (1)

- KPIS DE MANUTENÇÃO TerminadoDocumento3 páginasKPIS DE MANUTENÇÃO TerminadoFernando GaiaAinda não há avaliações

- TT054 - Sensor de GasDocumento17 páginasTT054 - Sensor de GasDaniel BouabsiAinda não há avaliações

- Unidade 2 - Ferramentas de Gestão para A Manutenção PDFDocumento54 páginasUnidade 2 - Ferramentas de Gestão para A Manutenção PDFIvanAinda não há avaliações

- Melhores resultados para manutenção industrial com baixa de índicesDocumento31 páginasMelhores resultados para manutenção industrial com baixa de índicesDanilo GuiaAinda não há avaliações

- Trabalho Tolerância a FalhasDocumento4 páginasTrabalho Tolerância a Falhasmauriciobraga30Ainda não há avaliações

- DM PauloMarinho 2020 MEMDocumento129 páginasDM PauloMarinho 2020 MEMRobson MonteAinda não há avaliações

- Índices da ManutençãoDocumento54 páginasÍndices da ManutençãoWagner AlvesAinda não há avaliações

- 1 Lista Sistemasdemanutencao 2015 1 RespondidaDocumento4 páginas1 Lista Sistemasdemanutencao 2015 1 RespondidaDaniel FernandoAinda não há avaliações

- Kpi's Na Mecânica: 1. MTBF - Mean Time Between FailuresDocumento2 páginasKpi's Na Mecânica: 1. MTBF - Mean Time Between FailuresMarina MartinsAinda não há avaliações

- Engenharia Mecânica: Metas de Manutenção usando o Método SMARTDocumento3 páginasEngenharia Mecânica: Metas de Manutenção usando o Método SMARTGabriel FerreiraAinda não há avaliações

- 1298801-Indicadores ManutDocumento8 páginas1298801-Indicadores ManutRafael AlvesAinda não há avaliações

- Indicadores de desempenho em manutençãoDocumento27 páginasIndicadores de desempenho em manutençãoEng. Bruno MarinhoAinda não há avaliações

- Silo - Tips - Aplicaao de Tecnicas de Mediao Da Produtividade Da Manutenao em Portos o Caso Do Porto de Tubarao Es Da ValeDocumento19 páginasSilo - Tips - Aplicaao de Tecnicas de Mediao Da Produtividade Da Manutenao em Portos o Caso Do Porto de Tubarao Es Da ValeRafael CardosoAinda não há avaliações

- Atividade 01 - Tópico 1 - Icaro SantosDocumento7 páginasAtividade 01 - Tópico 1 - Icaro SantosÍcaro SantosAinda não há avaliações

- Análise Estruturada de Falhas aumenta MTTF e reduz dispersão de tempos entre falhasDocumento27 páginasAnálise Estruturada de Falhas aumenta MTTF e reduz dispersão de tempos entre falhasSilva JoãoAinda não há avaliações

- Manutenção Preventiva, Como OrganizarDocumento6 páginasManutenção Preventiva, Como Organizarreativo3521Ainda não há avaliações

- Gestão de ativos e manutençãoDocumento8 páginasGestão de ativos e manutençãotaynah mayaraAinda não há avaliações

- Indicadores de Manutenção - o Que São e Quais Os PrincipaisDocumento53 páginasIndicadores de Manutenção - o Que São e Quais Os PrincipaisdeodetoAinda não há avaliações

- Projeto Final - Manutenção Mecânica BajaDocumento21 páginasProjeto Final - Manutenção Mecânica BajaJoão RicciardiAinda não há avaliações

- Indicadores de manutenção: MTBF, MTTR e disponibilidadeDocumento10 páginasIndicadores de manutenção: MTBF, MTTR e disponibilidadeLeandro AguiarAinda não há avaliações

- Administração da manutenção: conceitos e métodos preventivosDocumento28 páginasAdministração da manutenção: conceitos e métodos preventivosNilsonAinda não há avaliações

- Grupo 3A - L.E N°2 Manutenção MecânicaDocumento3 páginasGrupo 3A - L.E N°2 Manutenção MecânicaEduardo SantosAinda não há avaliações

- Revisao Dos Indicadores de Manutencao e Suas Inter-RelacoesDocumento6 páginasRevisao Dos Indicadores de Manutencao e Suas Inter-RelacoesGabriel HamashiaAinda não há avaliações

- Indicadores de ManutençãoDocumento61 páginasIndicadores de ManutençãoPedro AvelarAinda não há avaliações

- Manutencao - Tipos de Reportagens de ManutencaoDocumento17 páginasManutencao - Tipos de Reportagens de ManutencaoAdao VictorAinda não há avaliações

- Aula 7 - 01-04-2024Documento61 páginasAula 7 - 01-04-2024Cleber Pizzatto DallegraveAinda não há avaliações

- Gestão da manutenção de edifíciosDocumento67 páginasGestão da manutenção de edifíciosmvlxlxAinda não há avaliações

- Manutenção industrial: tipos, ferramentas e importância do históricoDocumento3 páginasManutenção industrial: tipos, ferramentas e importância do históricoHenrique EngelhardtAinda não há avaliações

- Medidas de Tendência Central no ExcelDocumento33 páginasMedidas de Tendência Central no ExcelIago Neto AlvesAinda não há avaliações

- Separatrizes e VariabilidadeDocumento31 páginasSeparatrizes e VariabilidadeIago Neto AlvesAinda não há avaliações

- Distribuições de Probabilidades no Processo de FabricaçãoDocumento79 páginasDistribuições de Probabilidades no Processo de FabricaçãoIago Neto AlvesAinda não há avaliações

- Escolha da melhor medida para análise de dadosDocumento8 páginasEscolha da melhor medida para análise de dadosIago Neto AlvesAinda não há avaliações

- Aula 2 - MSE - GLeão - 18102022Documento77 páginasAula 2 - MSE - GLeão - 18102022Iago Neto AlvesAinda não há avaliações

- AULA 3 - Darlan Castro 29 - 11 - 22Documento93 páginasAULA 3 - Darlan Castro 29 - 11 - 22Iago Neto AlvesAinda não há avaliações

- Aula 1 - MSE - GLeão - 04102022Documento87 páginasAula 1 - MSE - GLeão - 04102022Iago Neto AlvesAinda não há avaliações

- Exercícios PDFDocumento2 páginasExercícios PDFIago Neto AlvesAinda não há avaliações

- MICRO - Topic 1Documento57 páginasMICRO - Topic 1Iago Neto AlvesAinda não há avaliações

- PICDocumento262 páginasPICGustavo Prado100% (1)

- Probabilidade e Estatística: 1a Lista de ExercíciosDocumento8 páginasProbabilidade e Estatística: 1a Lista de ExercíciosIago Neto AlvesAinda não há avaliações

- A Evolução Do Conceito de Qualidade - Dos Bens Manufaturados Aos Serviços de Informação PDFDocumento8 páginasA Evolução Do Conceito de Qualidade - Dos Bens Manufaturados Aos Serviços de Informação PDFIago Neto AlvesAinda não há avaliações

- Exercícios Corte e CotasDocumento1 páginaExercícios Corte e CotasIago Neto AlvesAinda não há avaliações

- ExercíciosDocumento2 páginasExercíciosIago Neto AlvesAinda não há avaliações

- 1 DiedroDocumento1 página1 DiedroIago Neto AlvesAinda não há avaliações

- LivrooDocumento49 páginasLivrooIago Neto AlvesAinda não há avaliações

- 3 DiedroDocumento1 página3 DiedroIago Neto AlvesAinda não há avaliações

- Lista de Exercicios IDocumento2 páginasLista de Exercicios IDaiane Silva de AbreuAinda não há avaliações

- Dimensões de pilares de madeira para suportar cargasDocumento22 páginasDimensões de pilares de madeira para suportar cargaspatrick018Ainda não há avaliações

- Relatório Cilindro HermasaDocumento4 páginasRelatório Cilindro HermasaLucas NevesAinda não há avaliações

- Aula 5 - VertedoresDocumento22 páginasAula 5 - VertedoresBeatriz Brasileiro100% (1)

- 2019 - Nvel 01 - ProvaDocumento2 páginas2019 - Nvel 01 - ProvaparquedalagoafaunaAinda não há avaliações

- Balanceamento de equações químicasDocumento14 páginasBalanceamento de equações químicasCarine BonifácioAinda não há avaliações

- Manual Phillips MG7715Documento5 páginasManual Phillips MG7715edezio100Ainda não há avaliações

- Campo magnético de bobinas de Helmholtz e razão carga-massa do elétronDocumento9 páginasCampo magnético de bobinas de Helmholtz e razão carga-massa do elétronMarcos do HawaiiAinda não há avaliações

- Nhanchengo, Armando, SaideDocumento14 páginasNhanchengo, Armando, SaideMussage Virgilio SaideAinda não há avaliações

- AR-PST Área de Lazer e Lanchonete 22.06.2022 Thermoset SECPV - Rev.02Documento20 páginasAR-PST Área de Lazer e Lanchonete 22.06.2022 Thermoset SECPV - Rev.02leonardo guerraAinda não há avaliações

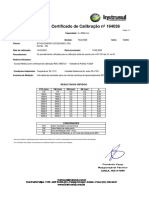

- Trena 164038 - Ethos Energy Sociedade LtdaDocumento1 páginaTrena 164038 - Ethos Energy Sociedade LtdaJOÃO BATISTA PADILHAAinda não há avaliações

- Moagem e PeneiramentoDocumento10 páginasMoagem e Peneiramentooliveira.camilaAinda não há avaliações

- 1 Aula Do Cap11 RolamentoDocumento13 páginas1 Aula Do Cap11 RolamentoLarissa GalvãoAinda não há avaliações

- Relatório de Aula Prática de Inst. Elétrica (1) - RemovedDocumento5 páginasRelatório de Aula Prática de Inst. Elétrica (1) - RemovedDiogo Ribeiro dos SantosAinda não há avaliações

- Encarte NR10-Básico Unid01Documento51 páginasEncarte NR10-Básico Unid01Guilherme SousaAinda não há avaliações

- De Gotinha em GotinhaDocumento1 páginaDe Gotinha em GotinhaFrancine Dos Santos AlexandreAinda não há avaliações

- Lua, Fases e Eclipes Versão 2023Documento20 páginasLua, Fases e Eclipes Versão 2023Karlus Samuel Rodrigues SandeaAinda não há avaliações

- Peça Punk RockDocumento173 páginasPeça Punk RockRaquel MendesAinda não há avaliações

- Otimizando a análise de componentes de vidroDocumento16 páginasOtimizando a análise de componentes de vidroJulio AlmeidaAinda não há avaliações

- Lista - 17 PDFDocumento2 páginasLista - 17 PDFSamuel Corazza JungesAinda não há avaliações

- A Matematica Na Construcao de Imoveis SustentaveisDocumento6 páginasA Matematica Na Construcao de Imoveis SustentaveisPablo AlbinoAinda não há avaliações

- Cálculo de Parafusos de PotênciaDocumento2 páginasCálculo de Parafusos de PotênciaRodrigo MachadoAinda não há avaliações

- MNPEF Produto Educacional Igor Bellucio Turma 2016Documento71 páginasMNPEF Produto Educacional Igor Bellucio Turma 2016Victor CarvalhoAinda não há avaliações

- Ciência Dos Materiais - Lista 04 ResolvidaDocumento9 páginasCiência Dos Materiais - Lista 04 Resolvidarmelo120686Ainda não há avaliações

- Aula 3 - Eletrodinâmica, Corrente Elétrica e Leis de OhmDocumento13 páginasAula 3 - Eletrodinâmica, Corrente Elétrica e Leis de OhmAnisio ManhiçaAinda não há avaliações

- Prompt Book - Act AsDocumento62 páginasPrompt Book - Act Ascassiano.ricardo.francaAinda não há avaliações

- 3º Aula OS ASTROSDocumento30 páginas3º Aula OS ASTROSjefferson lemosAinda não há avaliações