Escolar Documentos

Profissional Documentos

Cultura Documentos

N00012PD - 3ed - Nov 2006

Enviado por

Rafael Dutil LucianaTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

N00012PD - 3ed - Nov 2006

Enviado por

Rafael Dutil LucianaDireitos autorais:

Formatos disponíveis

EMDEC

Guia de Operação

e Eliminação de

Defeitos

Controle do

Motor Diesel

Electro-Motive

N00012PP

Terceira Edição - Maio de 2005

Reconhecimentos

O Guia de Operação e eliminação de defeitos foi preparado para o uso

de pessoal qualificado envolvido na manutenção e reparação de sistemas

de injeção eletrônica aplicados em motores Diesel da Electro-Motive.

NOTA:

Para ficar assegurada a conformidade com as normas de emissão e

garantia, use somente os caminhos de substituição O.E.M. certificados.

Consulte o Catálogo apropriado do Serviço de Partes para a aplicação.

A publicação foi produzida e ilustrada para a Electro-Motive Inc. pelo Serviço

Técnico Internacional na Avenida Queens 400, London NO Canadá N6B 1X9

Tel. (519) 439-2362 Fax. (519) 675-1868

Versão em Português elaborada por TechTrains Locomotivas Limitada, Rio de

Janeiro – Brasil, Tel. (+55 -21) 2512-3308 Fax. (+55 -21) 2294-7298.

Copyright, Maio de 2005.

O conteúdo deste documento é propriedade do Grupo Electro-Motive Diesel Inc. Todos

os direitos são reservados. Nem este documento e nem qualquer de suas partes, pode ser

reproduzido ou armazenado por qualquer meio sem o consentimento expresso por escrito

da Electro-Motive Diesel Inc. Contate a Electro-Motive Diesel Inc. no escritório de

Publicações para o Cliente em LaGrange, II, USA60525.

Tabela de Conteúdos

Capítulo 1 Introdução e Desenvolvimento do Sistema

1.1 INTRODUÇÃO............................................ 1

1.2 RAZÕES PARA O DESENVOLVIMENTO

DO EMDEC............................................... 1

1.3 COMPONENTES DO EMDEC...................... 2

1.3.1 Módulos de Controle do Motor Diesel

(ECM´s).................................................... 2

1.3.2 Injetores de Combustível Eletrônicos

(dois-tempos)........................................... 3

1.3.3 Bombas e Injetores de Combustível

Eletrônicos (quatro-tempos)..................... 4

1.3.4 Sensores.................................................. 5

1.3.5 Módulo de Interface e Suprimento de

Potência.................................................. 5

1.3.6 CONCLUSÃO............................................ 5

1.3.7 GLOSSÁRIO E TERMOS DO EMDEC............ 6

Capítulo 2 Sistema de Fornecimento de Combustível EUI

2.1 INTRODUÇÃO............................................ 9

2.2 O SISTEMA DE FORNECIMENTO DE

COMBUSTÍVEL TIPO 710............................. 9

2.2.1 Coador de Sucção................................ 11

2.2.2 Bomba de Combustível.......................... 11

2.2.3 Pré-aquecedor de combustível e Filtros

Primários................................................. 12

2.2.4 Bloco de Combustível............................ 13

2.2.5 Tubo de Elementos do Filtro Secundário

de Combustível...................................... 14

2.2.6 Injetores de Combustível........................ 17

2.2.7 Vazão de Retorno................................... 18

2.2.8 Válvula de Verificação........................... 18

2.3 SISTEMA DE FORNECIMENTO DE

COMBUSTÍVEL 265H................................. 19

2.3.1 Tanque de Combustível......................... 19

2.3.2 Coador de Sucção................................ 19

2.3.3 Bomba de Combustível.......................... 19

2.3.4 Filtro de Combustível.............................. 21

2.3.5 Bloco de Distribuição de Combustível... 21

2.3.6 Bombas Injetoras................................... 21

EMDEC Guia de Operação e Eliminação de Defeitos v

Capítulo 3 Equipamento de Injeção Eletrônica e

Componentes do Combustível

3.1 INTRODUÇÃO.......................................... 23

3.2 INJETOR DE UNIDADE ELETRÔNICA DA

SÉRIE 710................................................ 23

3.2.1 Porção de Controle (Solenóide)............. 25

3.2.2 Armadura............................................... 25

3.2.3 Válvula de Alça Oca.............................. 25

3.2.4 Porção da Bomba de Alta Pressão......... 26

3.2.5 Porção do Injetor.................................... 26

3.2.6 Vazão de Combustível através do EUI.... 26

3.2.7 Operação do EUI................................... 28

3.2.7.1 Partida da Injeção................................. 29

3.2.7.2 Levantamento do Pistão no Cilindro....... 30

3.2.7.3 Decisões de Abastecimento de

Combustível........................................... 30

3.2.7.4 Injeção................................................... 30

3.2.7.5 Passagens de Sangramento................... 32

3.2.7.6 Fim da Injeção....................................... 32

3.2.7.7 Retro informação do Injetor para o

EMC (Tempo de Resposta)...................... 33

3.2.7.8 Tempo de Resposta do Injetor................ 34

3.3 EQUIPAMENTO ELETRÔNICO DE INJEÇÃO DA

SÉRIE H.............................................. 34

3.3.1 Operação da Bomba............................ 35

3.3.2 Sequência de Partida da Injeção.......... 35

3.3.3 Sequência de Parada da Injeção......... 35

3.4 OPERAÇÃO DO INJETOR.......................... 36

3.5 LINHA DE CORTE DE VAZAMENTO OU

SANGRAMENTO....................................... 36

vi Publicação de Serviço da Electro-Motive

Capítulo 4 Operação e Componentes Eletrônicos do

EMDEC

4.1 INTRODUÇÃO.......................................... 39

4.2 MÓDULOS DE CONTROLE DO MOTOR

DIESEL (ECM´s)........................................ 41

4.2.1 Organização.......................................... 42

4.3 SUPRIMENTO DE POTÊNCIA...................... 44

4.4 MÓDULO DE INTERFACE........................... 46

4.5 CONTROLE DE VELOCIDADE.................... 47

4.5.1 Controle de Velocidade - União Serial de

um caminho (Aplicação em Locomotiva)...... 47

4.5.2 Controle de Velocidade - União Serial de

dois caminhos (Aplicação em Locomotiva).... 48

4.5.3 Controle de Velocidade (aplicação

marítima)................................................ 48

4.5.4 Controle de Velocidade (geração de

potência)............................................... 48

4.6 SENSORES............................................... 51

4.6.1 Sistema de Sensores............................... 52

4.6.1.1 Disposições de Montagem do Sistema

de Sensores - Primeiros da Série 710...... 53

4.6.1.2 Ajuste dos Sensores SRS e TRS................. 54

4.6.1.3 Organização de Montagem do

Sistema de Sensores - Série H................. 54

4.6.1.4 Sensor de Referência Síncrona.............. 55

4.6.1.5 Sensor de Referência de Temporização..... 55

4.6.2 Sensores de Desempenho...................... 56

4.6.2.1 Sensor de Elevação do Turbo (TBS)......... 58

4.6.2.2 Sensor de Temperatura do Ar................. 60

4.6.2.3 Sensor de Temperatura do Combustível. 62

4.6.2.4 Sensor de Pressão do Combustível......... 63

4.6.3 Sensores de Proteção............................. 65

4.6.3.1 Sensor de Pressão de Óleo..................... 67

4.6.3.2 Sensor de Temperatura do Óleo............. 68

4.6.3.3 Sensor de Temperatura do Líquido

Refrigerante........................................... 69

4.6.3.4 Detector (CCP) de Pressão do Carter..... 70

4.6.3.5 Sensor de Pressão do Carter.................. 71

EMDEC Guia de Operação e Eliminação de Defeitos vii

Capítulo 5 Controle de Carga

5.1 INTRODUÇÃO.......................................... 73

5.2 MAPAS DO COMBUSTÍVEL........................ 75

5.3 CONTROLANDO A VELOCIDADE DO

MOTOR DIESEL........................................ 76

5.4 % DO SINAL DE TORQUE PERMISSÍVEL...... 78

Capítulo 6 Ferramentas de Diagnóstico

5.1 INTRODUÇÃO.......................................... 81

5.2 LEITOR WINNEMON & PC

5.3 (DIAGNÓSTICO COM UM PC LAPTOP)...... 82

Usando o WinEMMON, ou o conjunto

5.4 leitor de PC............................................ 83

Carregando o software WinEMMON

para um Computador Laptop................ 84

Carregando o Leitor de PC para um

Computador Laptop............................... 86

Para editar o arquivo de comando do

EMMON.................................................. 87

Conectando o WinEMMON e o leitor

PC no EMDEC......................................... 87

Porta de Acesso..................................... 88

Utilizando o programa de leitura do

WinEMMON & PC.................................... 90

Tela principal do WinEMMON................. 92

Dados ECM............................................ 99

Dados secundários............................... 100

Tela do monitor..................................... 102

Salvando dados................................... 104

Diagnósticos......................................... 105

Compreendendo a tela de falha......... 106

Selecionando a fonte de falhas........... 106

Salvando dados de falhas.................... 107

Limpando as falhas.............................. 107

Usando a descarga mágica................ 108

Tela dos injetores.................................. 112

viii Publicação de Serviço da Electro-Motive

Capítulo 6 6.2.8.1 Tempo de subida do injetor.................. 113

6.2.8.2 Calibração do injetor............................ 113

cont. 6.2.8.3 Processo de calibração........................ 114

6.2.8.4 Corte do injetor..................................... 115

6.2.8.5 Largura do pulso................................... 116

6.2.9 Monitor de barra................................... 117

6.2.10 Tela de miscelâneas............................. 121

6.2.11 Ajuda.................................................... 125

6.2.11.1 Tópicos de ajuda.................................. 127

6.2.11.2 Falhas....................................................132

6.3.1 Tela principal do leitor de PC................ 138

6.3.1.1 Caixas de dados do ECM..................... 138

6.3.1.2 Caixa de dados de parâmetros do

motor Diesel.......................................... 139

6.3.1.3 Editando a tela principal....................... 142

6.3.1.4 Tempo de resposta do injetor................144

6.3.1.5 Usando a tela do injetor........................ 144

6.3.1.6 Dados de falhas....................................145

6.3.2 Usando a tela de diagnósticos............. 146

6.3.2.1 Para ver as falhas.................................. 147

6.3.2.2 Para salvar o arquivo de falhas para

um arquivo A (descarga de falhas do

EMDEC)................................................. 147

6.3.3 Usando a função de descarga.............148

6.3.4 Usando o sensor A/D............................. 157

6.3.5 Usando os pinos I/O digitais...................158

6.3.6 Outras funções do leitor PC...................159

6.3.6.1 Procedimento de calibração do injetor..159

6.3.6.2 Processo de calibração........................ 160

6.3.7 Entrando com os códigos de

calibração do injetor.............................161

6.3.7.1 Verificando injetores individuais,

usando o recurso de corte de cilindro

do leitor de PC do EMDEC................... 162

6.3.7.2 Procedimento do software de descarga. 163

6.4 PAINEL ANUNCIADOR............................. 164

6.4.1 Lâmpadas de indicação de falhas

(LED´s).................................................. 164

6.4.1.2 Lâmpada de temperatura de óleo

quente.................................................. 165

6.4.1.3 Lâmpada de baixa pressão de óleo.... 165

EMDEC Guia de Operação e Eliminação de Defeitos ix

Capítulo 6 6.4.1.4 Lâmpada de baixa pressão de água... 165

6.4.1.5 Lâmpada de pressão do carter............. 166

cont. 6.4.1.6 Reajuste do sistema............................... 166

6.4.1.7 Lâmpada de diagnóstico do motor

Diesel......................................................167

6.4.1.8 Lâmpada de parada do motor Diesel

(SEL)........................................................ 167

6.4.1.9 Lâmpada de verificação do motor

Diesel (CEL)............................................. 168

6.4.1.10 Interruptor de injeção de combustível... 168

6.4.1.11 Lâmpada de sistema pronto................. 169

6.4.1.12 Código/ Interruptor de teste................... 170

6.4.2 Lendo os códigos de diagnóstico –

Método lampejo.................................... 170

6.4.3 Códigos de diagnóstico do EMDEC.......172

Capítulo 7 Procedimentos de Manutenção

7.1 Ajuste de procedimentos e troca de

injetores EMDEC.................................. 179

7.1.1 Ajuste e troca. Procedimentos para a

série 710 de injetores unitários

(Inclusive procedimentos de

temporização).................................... 179

7.1.1.1 Removendo injetores existentes do

motor Diesel........................................ 179

7.1.1.2 Instalando novos injetores no motor

Diesel.................................................. 180

7.1.1.3 Temporização dos injetores

eletrônicos unitários............................. 183

7.1.2 Procedimentos de troca para as

bombas de combustível do EMDEC

da série H............................................ 184

7.1.2.1 Troca dos bicos injetores..................... 184

7.1.2.2 Troca das bombas de injeção............ 188

7.2 AJUSTE E APLICAÇÃO DOS SUPORTES

TRS/SRS (Modelos antigos)................... 193

7.2.1 Verificando as folgas de ar................. 193

7.2.2 Trocando os suportes TRS/SRS.............. 194

7.3 AJUSTE E APLICAÇÃO DOS SUPÓRTES

TRS/SRS (Últimos modelos).................... 198

7.3.1 Ajustando os sensores do TRS e SRS..... 198

x Publicação de Serviço da Electro-Motive

Capítulo 7 7.4 REMOÇÃO DA VÁLVULA DE

VERIFICAÇÃO DO SISTEMA DE

cont. COMBUSTÍVEL “ESTILO PLATAFORMA”

70/80/90 MAC....................................... 202

7.4.1 Instruções para motores Diesel com

filtros montados no canto frontal direito

do motor Diesel – Válvula de 40 LB/POL². 202

7.4.2 Instruções para motores Diesel com

filtros montados no canto frontal

direito do motor Diesel – Válvula de

verificação 120 LB/POL²........................ 203

7.4.3 Instruções para motores Diesel com

filtros montados no centro – Válvula

de verificação de 40 ou 120 LB/POL²... 206

7.5 SUBSTITUINDO OS TERMINAIS DO EMDEC. 208

7.5.1 Sensor de pressão da caixa de ar........ 208

7.5.2 Protetor do motor Diesel....................... 209

7.5.3 Sensores remanescentes e todos

conectores no ECM.............................. 210

7.5.4 Conectores do chicote de sensores e

potência para motores Diesel de 12

cilindros................................................ 211

7.5.5 Conector do chicote de sensor do

motor Diesel de 16 cilindros.................. 212

7.5.6 Conector do chicote de potência do

motor Diesel de 16 cilindros.................. 213

7.5.7 Temperatura do rabicho do plugue do

sensor................................................... 213

7.5.8 Quadro de interface e plugues AMP

no suprimento de potência.................. 214

Capítulo 8 Detecção de Defeitos

8.1 INTRODUÇÃO........................................ 217

8.2 DETECÇÃO GERAL DE DEFEITOS NO

MOTOR DIESEL....................................... 218

8.2.1 Motor Diesel não parte......................... 218

8.2.1.1 Verifique a posição dos interruptores.... 218

8.2.1.2 Verifique a potência no EMDEC............ 218

8.2.1.3 Verifique a tensão elétrica de bateria... 218

EMDEC Guia de Operação e Eliminação de Defeitos xi

Capítulo 8 8.2.1.4 Verificação da operação da bomba

de combustível.....................................218

cont. 8.2.1.5 Verifique os acionadores magnéticos...219

8.2.1.6 Verifique por falhas de comunicação

ativa..................................................... 220

8.2.1.7 Verifique as conexões de plugues........ 220

8.2.1.8 Verifique se não há aterramentos nos

chicotes de sensores/injetores.............. 221

8.2.1.9 Verifique o turboalimentador................ 221

8.2.1.10 Substitua o módulo ECM...................... 221

8.2.2 A unidade não desenvolve potência... 222

8.2.2.1 Verifique o valor R do motor Diesel....... 222

8.2.2.2 Verifique a tempo de resposta de

cada injetor individualmente................ 222

8.2.2.3 Verifique a pressão de entrada de

combustível...........................................223

8.2.2.4 Verifique as conexões de plugues........ 224

8.2.2.5 Verifique o sensor da caixa de ar

(Sensor MAP)......................................... 224

8.2.2.6 Verifique os injetores............................. 225

8.2.3 A unidade está carregando em 90%...225

8.2.3.1 Verifique as comunicações de falhas

pelo EMDEC..........................................225

8.2.4 Problemas de solicitação do

acelerador............................................227

8.2.4.1 Verifique o EM2000............................... 227

8.2.4.2 Verifique os conectores no quadro de

interface............................................... 227

8.2.5 Parada de proteção do motor Diesel... 229

Parada de proteção do motor Diesel

8.2.5.1 – Pressão do carter............................... 229

Parada de proteção do motor Diesel

8.2.5.2 – Pressão do líquido refrigerante........... 230

Parada de proteção do motor Diesel

8.2.5.3 – Pressão de óleo lubrificante............... 231

Parada de proteção do motor Diesel

8.2.5.4 – Temperatura do óleo lubrificante.......235

8.3 SUPRIMENTO DE POTÊNCIA DE

DETECÇÃO DE DEFEITOS DO EMDEC......237

xii Publicação de Serviço da Electro-Motive

Capítulo 8 8.3.1 Não há luz no suprimento de

potência de 24 volts..............................237

cont. 8.3.2 A lâmpada vermelha incandesce no

suprimento de potência de 24 volts..... 237

8.4 INSPEÇÃO VISUAL DA FIAÇÃO DO

EMDEC.................................................. 239

8.4.1 Circuito aberto...................................... 239

8.4.2 Curto circuito........................................ 239

8.5 DETECÇÃO DE DEFEITOS NO TRS & SRS... 240

8.5.1 Detecção de defeitos no circuito do

sensor do TRS/SRS.................................. 240

8.6 DETECÇÃO DE DEFEITOS NOS

CIRCUITOS DE SENSORES........................ 242

8.6.1 Informação geral.................................. 242

8.6.2 Detecção de defeito no interruptor

de saída do circuito de detecção de

pressão do carter.................................. 243

8.6.3 Detecção de defeito no circuito do

sensor analógico de pressão do

carter (Saída do analógico).................. 246

8.6.4 Detecção de pressão no circuito de

pressão do líquido refrigerante............. 250

8.6.5 Detecção de pressão no circuito de

pressão do líquido refrigerante............. 253

8.6.6 Detecção de defeito no circuito de

pressão de óleo lubrificante................. 256

8.6.7 Detecção de defeito no circuito de

pressão de óleo lubrificante................. 259

8.6.8 Detecção de defeito no circuito do

sensor de temperatura do óleo

lubrificante............................................ 261

8.7 DETECÇÃO DE DEFEITO NA UNIÃO

SERIAL DE DUPLA-VIA.............................. 263

8.8 DETECÇÃO DE DEFEITO NO PAINEL

ANUNCIADOR DO EMDEC

(SERIE 70/75)......................................... 266

8.8.1 Não há lâmpadas iluminadas no

painel anunciador................................ 266

8.9 DETECÇÃO DE DEFEITOS NA CAIXA DE

SENSORES DA SÉRIE 710........................ 268

EMDEC Guia de Operação e Eliminação de Defeitos xiii

Capítulo 8 8.10 DETECÇÃO DE DEFEITOS DO

FLUXOGRAMA....................................... 270

cont. 8.10.1 Falha código 994................................. 270

8.10.2 Falha código 996................................ 273

8.10.3 Falha código 997................................. 276

8.10.4 Falha código 998................................ 279

8.10.5 Falha código genérico......................... 282

8.10.6 Problemas de partida do motor

Diesel 710............................................ 290

8.11 GUIA DE REFERÊNCIA RÁPIDA PARA

DETECÇÃO DE DEFEITOS DO EMDEC..... 301

Apêndice A Cartas de localização de componentes de

referência do Sistema

A.1 CARTA DE LOCALIZAÇÃO RÁPIDA DO

EMDEC................................................. 307

Apêndice B Acrônimos de sinais do EMDEC EM2000

B.1 ACRÔNIMO DE SINAIS DO EMDEC

EM2000................................................ 315

B.2 ACRÔNIMO DO EMDEC........................ 320

Apêndice C Referências de Sistema

C.1 CONECÇÕES E CHICOTES ELÉTRICOS.... 323

Apêndice D Ferramental recomendado e material de

referência....................................................353

Apêndice E Carta de aplicação de sensores................ 357

xiv Publicação de Serviço da Electro-Motive

Visão Geral do

Sistema e Introdução

1.1 O manual foi preparado por pessoal envolvido na

manutenção e reparação da General Motors do sistema

INTRODUÇÃO

de injeção de combustível EMDEC (Controle de

motor Diesel da Electro-Motive). O sistema de entrega

de combustível eletronicamente controlado está

correntemente disponível para os motores Diesel da série 1

710, da série 265H e também para modernização para

motores Diesel mais antigos apropriados. O EMDEC é

aplicável para uso em trilhos, emprego em geração de

potência, uso naval e industrial.

Este teste tem a intenção de prover um conhecimento

sólido e trabalhável do sistema básico do EMDEC, seus

componentes, operação e detecção de defeitos.

Devido às variações significativas entre aplicações do

equipamento, o sistema usado nesta apresentação reflete

a configuração básica. Sempre se refira ao Manual

de Manutenção correto do motor Diesel (EMM), e o

diagrama esquemático de fiação para dados específicos

de serviço.

O sistema de diagnóstico do EMDEC pode ser

desenvolvido usando-se um computador “laptop” com

um programa de diagnóstico chamado “WIN-EMMON”,

e em aplicações de algumas locomotivas, usando-se o

computador de controle EM2000. Este texto ilustrará

técnicas de diagnose para ambas as situações.

1.2 O sistema EMDEC foi desenvolvido para permitir um

RAZÕES PARA O certo número de melhorias no desempenho do motor

Diesel. O sistema de injeção de combustível por controle

DESENVOLVIMENTO eletrônico ajuda na economia do combustível, e na

DO EMDEC redução de certos tipos de emissões de exaustão. Isso

foi possível devido à habilidade do sistema em sensoriar

mudanças no motor Diesel ou das condições ambientes, e

ajustar a razão de entrega de combustível e compensar a

temporização de injeção.

EMDEC Guia de Operação e Eliminação de Defeitos 1

Um benefício adicional é a facilidade com que o sistema

pode ser modificado. Em se alterando a programação

entre os módulos de controle, os mesmos componentes

físicos podem ser usados em motores Diesel diferentes,

de diferentes características de desempenho.

1.3 O sistema EMDEC consiste de vários componentes

COMPONENTES principais que são comuns entre as várias aplicações em

motores Diesel. Esses componentes serão examinados

DO EMDEC em detalhe mais adiante no texto. Uma descrição breve

se segue.

ECM´S

INJETORES

SENSORES

Figura 1.1 Componentes principais do

EMDEC.

1.3.1 Os módulos de controle do motor Diesel desempenham

Módulos de todas as funções do governador Woodward, tais como

controle de injeção e proteção do motor Diesel. Eles

Controle do

são microprocessadores auto-contidos, programados

Motor Diesel individualmente para emprego específico. Através

(ECM’s) de chicotes de fiação internos, estão conectados aos

injetores e vários sensores. “Cold Plates” (Placas Frias)

(se aplicáveis) usam o combustível de retorno para

estabilizar a temperatura das unidades e estão fixados à

face frontal dos ECM’s

2 Publicação de Serviço da Electro-Motive

1.3.2 Os motores Diesel equipados com EMD’s de dois

tempos usam injetores de unidade eletronicamente

Injetores de

controladas. Os injetores são ajustados às cabeças de

Combustível cilindros, de forma semelhante ao estilo mecânico.

Eletrônicos Todavia ao invés de uma união mecânica um chicote de

(dois-tempos) fiação liga cada injetor ao seu controlador ECM.

Figura 1.2 Injetor EUI.

EMDEC Guia de Operação e Eliminação de Defeitos 3

1.3.3 Diferentemente do injetor unitizado da série 710

de motores Diesel, os motores 16V265H estão

Bombas e

correntemente equipados com uma bomba de

Injetores de combustível e montagens de bicos injetores separados

Combustível para cada cilindro. Apesar de serem componentes

Eletrônicos separados, funcionam de maneira idêntica à montagem

(quatro-tempos) unitizada. A Bosch fabrica os equipamentos de injetores

de quatro tempos com especificação da EMD. Como

outras aplicações do EMDEC, todas as bombas de

combustível estão conectadas ao ECM de controle, por

um chicote elétrico.

Figura 1.3 Bomba de injeção e bico para o motor

diesel H.

4 Publicação de Serviço da Electro-Motive

1.3.4 O EMDEC usa vários sensores para a determinação da

velocidade e posição do eixo virabrequim, pressões de

Sensores

sistemas, e temperaturas. Os sensores estão conectados

aos ECM’s por meio de chicotes de fiação externa.

1.3.5 O módulo de interface do suprimento de potência em 24

Módulo de volts converte a tensão elétrica de controle do sistema

em uma tensão estável de 24 volts, como requerido pelos 1

Interface e componentes do EMDEC.

Suprimento de

Potência Em adição, o módulo de interface permite a comunicação

entre o sistema de injeção e o controle do sistema. As

entradas de velocidade, por exemplo, são convertidas

a partir dos comandos do solenóide encontrados em

um governador Woodward, para requisitos de RPM,

entendidos pelo sistema EMDEC.

1.3.6 De nenhuma forma, ainda o EMDEC é um sistema

acabado. Na medida em que os requisitos de desempenho

Conclusão

e de sistema mudam, os componentes e a programação

estarão sendo refinados para melhor se encontrar com

as necessidades dos nossos clientes. Aplicações antigas

podem ser modernizadas a fim de refletir as mudanças e

manter a parte comum dos componentes.

EMDEC Guia de Operação e Eliminação de Defeitos 5

1.3.7 ECM Módulo de controle do motor

Diesel

Glossário de

termos do EM2000 Computador de controle da

EMDEC locomotiva

EMDEC Controle do motor Diesel “Electro-

Motive”

Engine Ratio Expressão da quantidade de

(Razão do combustível sendo consumido

motor Diesel) como um porcentual do total de

combustível disponível a uma dada

velocidade do motor Diesel

Engine_R A razão do motor Diesel como

visto pelo computador EM2000

EUI Injetor de unidade eletrônica

MUI Injetor de unidade mecânica

Pulse Width Duração de uma seqüência de

(Largura de injeção, medida em graus de

pulso) rotação do eixo virabrequim.

SRS Sensor de referência síncrona,

usada pelo sinal de temporização e

velocidade.

TRS Sensor de referência de

temporização, usado para sinal de

temporização e velocidade.

PID Parâmetro ID

SID Sistema ID

MID Mensagem ID

EHC Conector de chicote do motor

Diesel.

6 Publicação de Serviço da Electro-Motive

Notas:

EMDEC Guia de Operação e Eliminação de Defeitos 7

Notas:

8 Publicação de Serviço da Electro-Motive

Sistema de

Fornecimento de

Combustível EUI

2.1 Em operação, os sistemas de suprimento de combustível

INTRODUÇÃO básicos usados com os motores Diesel equipados com

o EMDEC, funcionam de forma similar aos sistemas

equipados com MUI. As maiores diferenças incluem

as pressões de filtração de combustível e volume de

combustível. Esta seção do texto traçará o fluxo de

combustível através de dois sistemas típicos, aqueles

empregados no 710, e os aplicados no 6000 HP 265 h.

Devido às diferenças de equipamentos, refira-se sempre

à publicação específica de serviço para a sua aplicação.

2

2.2 A função do sistema de suprimento de combustível é a

O SISTEMA DE de prover aos injetores em quantidade um suprimento

de combustível filtrado e às pressões adequadas

FORNECIMENTO para assegurar desempenho apropriado. A Figura 2.1

DE COMBUSTÍVEL na página seguinte mostra o sistema básico como

TIPO 710 configurado tipicamente para a aplicação da locomotiva

com motor Diesel 710.

NOTA:

Antes de desenvolver manutenção ou diagnose no

sistema de combustível, assegure-se que o diagrama

esquemático apropriado está disponível para referência.

EMDEC Guia de Operação e Eliminação de Defeitos 9

Figura 2.1 Sistema de Combustível 710 tipo EUI

padrão.

10 Publicação de Serviço da Electro-Motive

2.2.1 Como no sistema MUI, o combustível é puxado do

Coador de tanque através

de um coador de

Sucção sucção, pela bomba

de combustível.

esse coador mon-

tado no cavalete

do equipamento

(Figura 2.2)

protege a bomba

de combustível de

quaisquer fragmen-

tos grandes conti-

dos no tanque.

Figura 2.2 Coador de Sucção

2

2.2.2 A bomba de combustível (Figura 2.3) é tipicamente

Bomba de montada no cavalete do equipamento. A bomba teve

sua capacidade aumentada acima daquela dos sistemas

Combustível MUI, com sua saída entre, 5 e 8 GPM dependendo da

aplicação. Enquanto ainda suprida com 74 VCC do

sistema de controle, o motor carrega seu próprio conjunto

inversor, e opera em CA para eliminar a manutenção de

escovas e comutador.

Figura 2.3 Bomba de Combustíbvel

EMDEC Guia de Operação e Eliminação de Defeitos 11

2.2.3 A maioria dos sistemas MUI está equipada com um

Pré-aquecedor pré-aquecedor pleno e modulação termostática ou a

válvula AMOT (Figura 2.4). A temperatura de entrada

de combustível e está monitorada por essa válvula que tem um ajuste

filtros primários para 75°F (96°F em modelos prévios de locomotivas)

Se a temperatura cair abaixo do ajuste nominal, o

combustível será direcionado através do preaquecedor

de combustível, onde é aquecido pela sua água morna de

refrigeração do motor Diesel.

Em seguida o combustível flui através dos filtros

primários de 13 microns (Figura 2.4). Esses filtros são

equipados com uma válvula de caminho paralelo que

permitirá ao combustível fluir ao redor dos filtros para

o motor Diesel, no caso em que os filtros possam ficar

bloqueados. Se os filtros começarem a ficar bloqueados,

a pressão subirá na linha entre os filtros primários e a

bomba de combustível.

FILTROS

PRIMÁRIOS

PREAQUECEDOR

DE COMBUSTÍVEL

Figura 2.4 Pré-aquecedor de combustível e filtros

primários

12 Publicação de Serviço da Electro-Motive

O percurso pelo caminho paralelo “bypass” começa

abrir “crack” (romper-se) com 25 lb/pol², e fica

completamente aberto em 30 lb/pol². Qualquer impureza

existente no combustível será presa pelos filtros

secundários, que serão bloqueados rapidamente.

Em certas aplicações EUI, foram adicionados os

transdutores de pressão a entrada filtro e as linhas de

saída, conectadas ao sistema de controle. Se a pressão

diferencial sobre os filtros primários exceder 25 lb/pol²,

o sistema de controle indicará a condição de filtro

bloqueado.

Nos modelos mais tardios sem filtros de combustível

secundário “spin-on” giro ligado, os filtros primários

são de 5 microns e a válvula de caminho paralelo fica

localizada entre a bomba de combustível e a válvula

2

termostática para direcionar o combustível ao tanque, no

caso da ocorrência de filtros bloqueados.

2.2.4 A partir dos filtros primários, o combustível agora viaja

Bloco de a um bloco de combustível nano fundo da parte frontal

direita do motor Diesel do qual três tubos de aço (ou

Combustível mangueiras flexíveis em algumas aplicações) correm

verticalmente para cima até o tubo de elementos do

Filtro de Combustível Secundário “Spinion”. Esse bloco

de combustível alimenta o tubo de elementos do filtro

combustível ao filtro de combustível “Spin-on” (Giro-

ligado) e recebe combustível de retorno do motor Diesel.

as três linhas de combustível que vem do bloco são:

- retorno ao tanque de combustível (perto do

motor Diesel)

- o suprimento de combustível (linha do

meio) e

- o retorno de combustível do filtro de

caminho paralelo “bypass” ao tanque de com-

bustível (terceira linha)

EMDEC Guia de Operação e Eliminação de Defeitos 13

2.2.5 Nos modelos iniciais o combustível entra no tubo de

Tubo de elementos do filtro de combustível secundário “spin-

on” (giro-ligado). Dependendo da aplicação esse tubo de

Elementos do elementos pode estar:

Filtro Secundário

de Combustível • Montado no canto frontal direito do

motor Diesel (Figura 2.5 a)

• Montado no centro frontal do motor

Diesel (Figura 2.5 b)

Figura 2.5a Filtros de combustível montados no

canto frontal direito do motor Diesel

14 Publicação de Serviço da Electro-Motive

2

Figura 2.5c Filtros montados frontalmente

NOTA:

Devido à pressão aumentada do combustível e o risco de

vazamentos de combustível nessa posição, as espias de

vidro foram eliminados nas últimas aplicações do EMDEC.

Figura 2.5c Motor Diesel sem filtros montados

frontalmente

EMDEC Guia de Operação e Eliminação de Defeitos 15

Independentemente da aplicação de montagem,

as entradas internas dentro do tubo de elementos

“manifold” permite ao combustível fluir para a válvula

do filtro de caminhos paralelos “bypass” do lado

da parte de rachadura da alta pressão, e ambos os

filtros secundários “spin-on” (giro ligado). A válvula

de caminhos paralelos “bypass” está localizada

internamente no alojamento sem espias de vidro. Em

aplicações EUI, esses filtros têm uma dimensão de 5

microns. O tamanho do elemento foi aumentado com

relação a sistemas anteriores para se conseguir uma

maior razão de vazão. A pressão do combustível é

monitorada pelo EMDEC neste ponto, por meio de um

transdutor de pressão localizado na parte superior da

mão esquerda do tubo de elementos “manifold”, quando

se olhando a parte de frente do motor Diesel.

NOTA:

NOTA: Em modelos anteriores, se os filtros primários

de combustível estiverem passando pelo caminho

paralelo “bypassing”, os “Spins-on” (gira-ligados) se

bloquearão rapidamente A pressão de retorno entre os

filtros secundários e a bomba de combustível aumentará,

causando a abertura da válvula da alta pressão do

caminho paralelo. O combustível fluirá através da válvula

de alta pressão do caminho paralelo do combustível

e daí de volta para o tanque de combustível. Ao

contrário do caminho paralelo do primário, quando os

filtros secundários bloqueiam o motor Diesel sentirá

a necessidade de combustível , causando problemas

maiores de desempenho. Mudando-se os filtros primários

e secundários de combustível é mandatório para o caso

dos motores Diesel EMD.

Sob condições normais, o combustível flui a partir de

ambos os filtros secundários em uma linha comum

dentro do tubo de elementos “manifold”. Neste ponto foi

instalado um sensor de temperatura para permitir que o

EMDEC monitore a temperatura do combustível.

16 Publicação de Serviço da Electro-Motive

Para aplicações com a montagem do filtro no canto

direito frontal do motor Diesel, o combustível deixa o

tubo de elementos “manifold” e entra em uma montagem

de bloco de distribuição com saídas de combustível,

montado no centro frontal do motor Diesel. A partir

desse bloco de combustível as linhas de suprimento se

conectam com os tubos de elementos “manifold” de

combustível, nos lados direito e esquerdo, para suprir

combustível para os injetores. Nos motores Diesel com

o filtro de tubo de elementos “manifold” montados no

centro do motor Diesel, o combustível é direcionado

diretamente aos tubos de elementos “manifolds” de

combustível nos pisos superiores do motor Diesel.

O combustível movimenta-se para baixo para a linha

superior do tubo de4 elementos “manifold”, para baixo

e para cada lado do motor Diesel, terminando no último

2

cilindro de cada lado. “Note que os tubos de elementos

“manifolds” tiveram seu diâmetro aumentado para 7/8”.

2.2.6 Cada injetor é suprido, com combustível através dos flexíveis,

Injetores de como nos sistemas MUI. Os flexíveis, todavia, são linhas

flexíveis com um diâmetro maior (Figura 2.6). O combustível

Combustível entra nos injetores, através de um elemento de filtro pequeno

em linha, e então circula pelas passagens internas do injetor.

Uma quantidade de combustível é usada para a injeção, o resto

retorna para o tanque de combustível. Note que a lubrificação

e a refrigeração do combustível do injetor é feita com esse

excesso de combustível como nos sistemas anteriores. Para uma

operação mais detalhada do injetor, refira-se ao capítulo 4.

Figura 2.6 Injetores de combustível eletrônicos

EMDEC Guia de Operação e Eliminação de Defeitos 17

2.2.7 O combustível agora deixa o injetor, através da linha

Vazão de flexível para a linha inferior do tubo de elementos

“manifold” de combustível. Nos modelos anteriores, o

Retorno combustível de retorno à vazão dos tubos de elementos

“manifolds” é direcionado através das placas frias (se

aplicadas) presas à face frontal dos ECM’s. As placas

frias consistem de um bloco com passagens usinadas

de combustível, cobertas com uma fina placa. Como a

temperatura de retorno do combustível é normalmente

123 – 140 °F e não muda rapidamente o combustível é

usado para estabilizar a temperatura dos ECM’s.

2.2.8 A partir das placas frias, o combustível de retorno é

Válvula de direcionado para a válvula de verificação de retorno de

combustível.

Verificação

NOTA:

NOTA: A válvula de verificação pode ter uma característica

entre 30 e 60 lb/pol², dependendo da aplicação. Assegure-

se em consultar O Manual de Manutenção do Motor Diesel

para a aplicação correta da válvula de verificação.

Em sistemas anteriores equipados com espias de

vidro, essa válvula está localizada abaixo da espia de

vidro de retorno de combustível (vidro mais próximo

do motor Diesel). N maioria dos sistemas EMDEC a

válvula é montada dentro do bloco do tubo de elementos

“manifold” do filtro. A válvula de verificação assegura

que o sistema mantém pressão de retorno para a operação

apropriada do injetor. Note que as pressões do sistema,

foram aumentadas nos motores Diesel com EMDEC.

Sempre se refira ao Manual de Manutenção do Motor

Diesel apropriado para as pressões corretas do sistema

Depois de passar pela válvula de verificação de

combustível de retorno, o combustível é direcionado

para baixo através do bloco de combustível no canto

frontal direito baixo do motor Diesel, em seguida de

volta para o tanque de combustível.

18 Publicação de Serviço da Electro-Motive

2.3 Enquanto que o sistema básico de suprimento

de combustível aplicado aos motores Diesel H

SISTEMA DE desempenham as funções como nos sistemas do tipo 710,

FORNECIMENTO existiram algumas modificações maiores na operação.

DE COMBUSTÍVEL

265H

2.3.1 O sistema de suprimento de combustível (Figura 2.7)

Tanque de começa com o tanque de combustível (a).

Combustível O tanque está equipado com drenos para o lado do

combustível e a porção do tanque de retenção.

2

2.3.2 O combustível é puxado para cima para o motor Diesel

Coador de através de um coador de sucção (b) que serve para

proteger as bombas de combustível. Algumas aplicações

Retenção de motores Diesel H estão equipadas com duas bombas

de combustível, uma acionada eletricamente (c) e outra

mecanicamente (d).

2.3.3 A bomba elétrica de combustível para o escorvamento

Bomba de do motor Diesel antes da partida; a operação normal é

somente com a bomba mecânica.

Combustível

A bomba elétrica de combustível é do tipo de diafragma,

controlada pelo EM2000, e está montada por baixo do

cavalete de equipamentos Durante o escorvamento do

combustível, essa bomba puxa combustível do tanque

através do coador de sucção e supre o sistema através de

um filtro de combustível.

EMDEC Guia de Operação e Eliminação de Defeitos 19

Figura 2.7 Sistema de suprimento de combustível

20 Publicação de Serviço da Electro-Motive

2.3.4 O filtro de combustível (e) é do tipo de elemento de

Filtro de papel com a característica de 13 microns e está equipado

com uma válvula de caminho paralelo “bypass” de 25 lb/

Combustível pol². Note o aumento de tamanho do filtro para suportar

a maior razão de vazão do novo sistema.

2.3.5 Do filtro, o combustível é transferido para o bloco

Bloco de de distribuição de combustível (f) montado na frente

do motor Diesel. A vazão é dividida neste ponto e

Distribuição do direcionada aos trilhos de suprimento (g) correndo para

Combustível baixo de cada lado do motor Diesel.

Em cada localização de cilindro, ligações flexíveis

levam um suprimento de combustível para a caixa de

alojamento do balancim, e depois com flexíveis internos, 2

através do corpo da bomba.

2.3.5 As bombas injetoras usam uma quantidade do supri-

Bombas mento de combustível para a operação do motor Diesel,

o restante carrega o excesso de calor da bomba de volta

Injetoras para o lado do retorno do sistema. Através de outro

conjunto de ligações flexíveis, o combustível de retorno é

direcionado para os trilhos de combustível de retorno do

lado direito e esquerdo (h). Na frente do motor Diesel, o

combustível é direcionado de cada trilho de retorno para

uma placa fria montada nos lados dos ECM’s a fim de

estabilizar as temperaturas dentro da unidade. Das placas

frias o combustível então flui para o bloco de distribuição

onde uma válvula de verificação de retorno assegura ao

sistema uma adequada pressão de retorno. O excesso de

combustível é então mandado de volta ao tanque.

EMDEC Guia de Operação e Eliminação de Defeitos 21

Notas:

22 Publicação de Serviço da Electro-Motive

Equipamento de

Injeção Eletrônica

e Componentes do

Combustível

3.1 O motor Diesel de dois tempos da EMD usou um projeto

INTRODUÇÃO de injetor unitizado de combustível através de toda sua

história. Enquanto que esse aspecto tenha sido retido na

série 710 de motores Diesel equipados com o EMDEC,

os injetores de unidades eletrônicas (EUI) são de projeto

ligeiramente diferente e usam um sistema de controle

diferente O controle do motor diesel eletrônico está

agora instalado em todos os motores Diesel da nova

produção. 3

3.1 Os EUI’s (Figura 3.1) desempenham ainda as mesmas

INJETOR DE funções dos sistemas antecedentes dos injetores de uni-

dade mecânica (MUI’s). Medem o tempo, pressurizam

UNIDADE e atomizam o combustível. Todavia as funções desem-

ELETRÔNICA DA penhadas pelo governador Woodward foram absorvidas

pelos Módulos de Controle do Motor Diesel (ECM’s). O

SÉRIE 710 eixo jacente e os cavaletes dos injetores foram substituí-

dos por chicotes de fiação. A montagem do tambor e da

hélice do MUI foram substituídos por um solenóide e

uma válvula de cabeçote móvel e vazada localizada no

novo injetor.

Correntemente existe um tipo de EUI disponível para

todas as aplicações de motores Diesel 710.

EMDEC Guia de Operação e Eliminação de Defeitos 23

Figura 3.1 Injetores eletrônicos (EUI) e mecânicos (MUI)

O EUI pode ser decomposto em três partes básicas: con-

trole, bomba de alta pressão e injetor (figura 3.2)

Figura 3.2 Decomposição do EUI

24 Publicação de Serviço da Electro-Motive

3.2.1 A seção de controle consiste de um solenóide, armadura,

Porção de mola de retorno, válvula de alça oca, e porção do corpo.

O solenóide está montado no topo da porção do corpo e é

controle um estator de bobina “E” ligado ao seu ECM de controle

(solenóide) por meio de um chicote de fiação. O solenóide não é

nada mais do que uma bobina de precisão que magnetiza

quando a potência é aplicada pelo ECM. Como nota, o

estator não é sensitivo à polaridade, não faz diferença em

como os fios estejam ligados aos parafusos terminais.

3.2.2 Abaixo do estator está localizada uma montagem de

Armadura armadura carregada por mola. A armadura consiste de

uma placa plana que é puxada para cima na direção da

bobina quando energizada. Quando a bobina fica sem

energia, a mola de retorno mova a armadura para baixo.

3

3.2.3 Conectada com a armadura está a válvula de alça oca.

Essa válvula controla a vazão de combustível através

Válvula de Alça de uma passagem formada pelo cabeçote móvel, e pela

Oca área de assento da porção do corpo. Controlando a vazão

do combustível nesse ponto é o quê de fato controla o

pulso de injeção. Isto será discutido em detalhe na seção

seguinte – Operação. Para reduzir o risco da parte do

cabeçote móvel, devido às altas pressões envolvidas na

injeção, o cabeçote sofreu uma eletrodeposição de uma

camada fina de titânio. Note também que um berço, ou

descanso foi instalado abaixo da válvula de cabeçote

móvel oca para limitar o movimento para baixo do

cabeçote.

EMDEC Guia de Operação e Eliminação de Defeitos 25

3.2.4 A porção da bomba de alta pressão é formada pela mon-

tagem do êmbolo e a porção do corpo do injetor, O êm-

Porção da bolo é operado pelo eixo comando de válvulas através

Bomba de alta do mecanismo do balancim do injetor de forma similar

Pressão a um injetor mecânico. O movimento para baixo do

êmbolo é usado para gerar a alta pressão requerida para

a injeção. Note que o diâmetro do êmbolo é ligeiramente

menor do diâmetro do cilindro. A passagem de enchi-

mento para a câmara da bomba está localizada no canto

superior esquerdo na ilustração. em nenhum momento

essa passagem é bloqueada pelo êmbolo, o qual simples-

mente age para deslocar um volume de combustível na

câmara.

3.2.5 O injetor propriamente dito forma a porção inferior da

montagem e ressalta na câmara de combustão. O injetor

Porção do é composto de uma válvula de verificação, válvula de

Injetor agulha, mola da válvula de agulha, e bico de jato. O

bico de jato tem orifícios que atomizam o combustível

enquanto está sendo forçado através do bico dentro da

câmara de combustão.

3.2.6 O combustível flui da linha de conexão flexível para o

EUI, entrando através de seu filtro de acesso localizado

Vazão de no corpo do injetor. Refira-se a Figura 3.3, a qual mostra

Combustível a vazão do combustível no EUI no estado de não ener-

Através do EUI gização (sem injeção).

26 Publicação de Serviço da Electro-Motive

3

Figura 3.3 Vazão do combustível no EUI (sem injeção).

Uma passagem interna direciona o combustível para

a porção de controle do injetor, enchendo a câmara da

armadura abaixo da bobina “E” do estator. A vazão do

combustível através da câmara da armadura refrigera o

estator e armadura, e também provê lubrificação para os

componentes. dessa câmara, é permitido ao combustível

fluir através de uma passagem no corpo do injetor, para a

câmara de combustível inferior.

Uma vazão adicional de combustível para a câmara

inferior é feita através de uma passagem pelo centro oco

da válvula de cabeçote móvel. O combustível flui através

da válvula para dentro da câmara inferior de combustível,

para proporcionar a refrigeração da válvula. Na medida

em que o combustível entra na câmara inferior, a vazão

se divide, com a maior parte do combustível deixando

o injetor através da passagem de retorno para a linha de

flexível de retorno de combustível. Desse ponto o com-

bustível viaja através do sistema de retorno para o tanque

de combustível.

EMDEC Guia de Operação e Eliminação de Defeitos 27

Se o injetor estiver sem energia, a válvula de cabeçote

móvel é aberta permitindo o combustível fluir para cima

ao seu redor. Esse combustível é conduzido através de

uma passagem usinada, para encher a câmara da bomba

de alta pressão abaixo do êmbolo. Como nos sistemas

anteriores, é importante notar que a maior parte do

combustível mandado através do injetor é usado para

refrigeração e lubrificação; somente uma pequena parte

é de fato usada na injeção.

3.2.7 O injetor propriamente dito forma a porção inferior da

montagem e ressalta na câmara de combustão. O injetor

Operação do é composto de uma válvula de verificação, válvula de

EUI agulha, mola da válvula de agulha, e bico de jato. O

bico de jato tem orifícios que atomizam o combustível

enquanto está sendo forçado através do bico dentro da

câmara de combustão.

As funções de medição e temporização são controladas

pelos ECM’s, que disparam cada EUI individualmente

em um ponto preciso em tempo para uma duração espe-

cífica.

Essa ação é baseada no programa de software contido

nos ECM’s e entradas nos ECM’s tais como:

• Solicitações de velocidade do sistema de

controle via módulo de interface.

• dados de temporização e velocidade dos

tomadores de tempo.

• condições do motor Diesel e ambiente dos

vários sensores do EMDEC.

28 Publicação de Serviço da Electro-Motive

3.2.7.1 A maneira mais fácil de entender a operação do EUI é a

de segui-lo através de uma seqüência de injeção típica.

Partida da Refira-se a Figura 3.4 para a vazão do combustível

Injeção através do injetor durante a seqüência de injeção.

Figura 3.4 Vazão de combustível através do EUI

(durante a injeção)

EMDEC Guia de Operação e Eliminação de Defeitos 29

3.2.7.2 Na medida em que o pistão se eleva no cilindro, a carga

de ar fresco é comprimida, subindo sua temperatura a

Levantamento um nível que dará ignição no combustível atomizado. Ao

do Pistão no mesmo tempo o eixo comando de válvula e o mecanismo

Cilindro do balancim começam a direcionar o êmbolo do injetor

para baixo. Note que apesar do fato de que o êmbolo

esteja se movendo dentro da câmara, nenhuma pressão

é gerada. Porque a passagem de enchimento não está

bloqueada e a válvula de cabeçote móvel está aberta

neste ponto, o combustível que é deslocado pelo êmbolo

simplesmente move-se de volta através da válvula de

cabeçote móvel dentro da câmara de combustível baixa.

3.2.7.3 Baseado no software dos ECM’s e entradas de tem-

porização, velocidade e desempenho no ECM, esses

Decisões de dispositivos farão uma decisão de abastecimento de

Abastecimento combustível. Eles decidirão em que ponto o solenóide

de Combustível do injetor será energizado, e que tempo deve permanecer

energizado. No preciso ponto de tempo o injetor respec-

tivo deve disparar, o ECM gera um sinal de controle ao

solenóide através do chicote de fiação.

3.2.7.4 Quando o solenóide estiver energizado, a armadura e

a válvula de cabeçote móvel movem-se para cima até

Injeção que o cabeçote contate o assento na porção do corpo,

fechando a passagem ao redor do cabeçote. Lembre-se

de que o êmbolo está se movendo para baixo na câmara

da bomba, deslocando o combustível nela contido. Com

o cabeçote fechado, esse combustível é agora lacrado

sem saída. A pressão do combustível na câmara começa

subir instantaneamente. Note que a forma da válvula de

cabeçote evita pressão na passagem da câmara da bomba

30 Publicação de Serviço da Electro-Motive

A alta pressão gerada na câmara da bomba é também

transmitida para baixo para o bico de jato através da

coluna de combustível e a válvula de verificação. Na

medida em que a pressão aumenta, empurra para fora

em todas as direções na área da ponta, incluindo em

sentido contrário contra a superfície cunhada da válvula

de agulha. Quando a pressão na área do bico alcançou

entre 2000 lb/pol² e 2400 lb/pol², a válvula de agulha

será levantada para fora de seu assento e contra a mola

da válvula de agulha. Isso permite que o combustível

flua através da válvula de agulha e os furos de orifício

no bico de jato, para dentro do cilindro.

O movimento contínuo para baixo do êmbolo faz com

que a pressão no injetor suba até a pressão final de

trabalho entre 16.000 lb/pol² e 18.000 lb/pol². Note

que uma vez começada a injeção, e o injetor alcançou

a pressão final de trabalho, a razão da vazão do bico

não pode ser mudada. Por um certo período de tempo, 3

o injetor irá entregar uma quantidade medida de

combustível. Como em qualquer sistema de injeção,

o que tem que ser variado é a temporização (início da

injeção) e tempo de duração (largura do pulso) O injetor

continuará injetando combustível no cilindro pelo tempo

em que: a) o solenóide seja energizado, e b) o embolo do

injetor esteja se movendo para baixo.

Com o sistema mecânico, a temporização era

inicialmente ajustada, e não podia ser variada. A

largura do pulso de todos os injetores era controlada

simultaneamente pelo governador através do mecanismo

do cavalete. Uma maior vantagem do sistema EUI, e

que ambos tanto a temporização e a largura do pulso

são agora eletronicamente controladas pelos ECM’s

para cada injetor individualmente. Isso permite que o

sistema compense melhor a mudança de motor Diesel e

condições de ambiente.

EMDEC Guia de Operação e Eliminação de Defeitos 31

3.2.7.5 Existem duas passagens adicionais mostradas na

ilustração. Essas “passagens de sangramento” evitam

Passagens de ma perda de combustível em alta pressão para fora do

Sangramento injetor.

Durante o processo de alta pressão, o combustível

sangra para cima ao redor do êmbolo dos EUI’s para a

lubrificação. Esse combustível é coletado na passagem

de sangramento e alimentado dentro do sistema de

retorno dos EUI’s, para evitar qualquer outra migração

adicional para cima.

Devido às extremas altas pressões envolvidas

acontecerá algum vazamento entre os componentes

acima do bico do injetor. Uma segunda passagem de

sangramento coleta o combustível nessa área para evitar

vazamento entre a porção do corpo e o alojamento

baixo. Novamente, esse combustível é alimentado de

volta ao sistema de retorno de baixa pressão dos EUI’s.

3.2.7.6 Quando o ECM determinar que a injeção deva cessar,

simplesmente ele “desliga” o injetor removendo a

Fim da Injeção energia do solenóide. Isso permite que a mola de

retorno da armadura faça cair a armadura e a válvula de

cabeçote móvel contra o berço na parte baixa da câmara

de combustível.

Figura 3.4 Vazão de combustível através do EUI

(após a injeção)

32 Publicação de Serviço da Electro-Motive

Na medida em que a válvula de cabeçote móvel abre,

o combustível em alta pressão na câmara da bomba

pode escapar de volta através da válvula para o sistema

de retorno do combustível. A pressão na câmara cai

instantaneamente para terminar a injeção. quando a

pressão vinda da câmara da bomba para o injetor cai

abaixo de 2000 lb/pol², a mola de retorno da válvula de

agulha empurra a válvula de agulha de volta contra seu

assento, para fechar a passagem através do bico para os

orifícios de jato.

Note que a válvula de verificação no injetor não

permitirá a vazão da pressão de combustível de volta

para dentro da câmara da bomba a partir do bico.. Isso

serve a vários propósitos. Primeiro, em se retendo uma

certa quantidade de pressão no bico (pouco abaixo da

pressão de ruptura do injetor), o tempo de resposta

do injetor para a seqüência seguinte fica melhorado.

Segundo, no caso de vazamento na válvula de agulha,

os gases de combustão não terão permissão de ir 3

procurar alojar-se através do injetor dentro do sistema de

combustível.

A ação final no injetor é o retorno do êmbolo à sua

posição inicial. Na medida em que o mecanismo do eixo

comando de válvula roda adiante, a mola de retorno do

êmbolo move o êmbolo para cima para sua posição de

topo. esse movimento para cima puxa combustível de

volta para dentro da câmara vindo da válvula de cabeçote

móvel, reenchendo a câmara, para a próxima seqüência

de injeção.

3.2.7.7 Os ECM’s monitoram o desempenho eletrônico de cada

Retro informação injetor individualmente. Na medida em que o sinal

de controle é enviado pelo ECM para o solenóide do

do Injetor para o injetor, as características do circuito são observadas.

EMC (Tempo de No momento em que a válvula de cabeçote móvel sobe

contra o assento do corpo, a bobina é efetivamente

Resposta) desativada. Os níveis de tensão elétrica e corrente no

circuito, mudarão enquanto isto acontece, dando ao ECM

uma retro informação.

EMDEC Guia de Operação e Eliminação de Defeitos 33

3.2.7.8 A retro informação é chamada de resposta de tempo

do injetor. Tempos de resposta típicos estarão dentro

Tempo de da amplitude de 1.3 a 1.5 milisegundos. Cada injetor

Resposta do variará ligeiramente, mas todos deverão ter aproximada-

Injetor mente tempos similares. Quando se estiver verificando

a resposta de tempo do injetor, usando um computador

laptop, qualquer injetor com uma resposta de tempo

significativamente diferente do resto pode indicar um

injetor defeituoso ou defeito no chicote de fiação. O

problema precisa ser diagnosticado, e corrigido antes

que o motor Diesel retorne ao serviço.

Apesar de que os ECM’s podem monitorar o desempen-

ho eletrônico dos injetores, as porções mecânicas estão

ainda submetidas a falhas, requerendo uma diagnose

mais profunda. Esses procedimentos serão tratados na

seção de ajustes e fixação de detecção de defeitos cober-

tos em uma seção separada.

3.3 A bomba de injeção e o bocal (Figura 3.6) funcionam de

maneira idêntica àquela do injetor de unidade eletrônica

EQUIPAMENTO encontrado na série 710 de motor Diesel, todavia, agora

ELETÔNICO DE separados em dois amplos componentes. A bomba

INJEÇÃO DA injetora está localiza-

da no canto direito su-

SÉRIE H perior do cabeçote do

cilindro e é acionada

diretamente pelo eixo

comando de válvulas

através de uma barra

empurradora e um

seguidor de came. Na

medida em que o came

roda o lóbulo força o

seguidor e a barra em-

purradora para cima,

por sua vez empurran-

do o êmbolo da bomba Figura 3.6 Bomba injetora

injetora para cima. e bocal

34 Publicação de Serviço da Electro-Motive

3.3.1 Internamente, a bomba (Figura 3.7) é semelhante à

porção da bomba do injetor eletrônico do 710. O êmbolo

Operação da viaja em uma câmara que está conectada ao sistema

bomba de suprimento de combustível por uma passagem de

enchimento. A operação da passagem de enchimento está

controlada pelo Módulo de Controle do Motor Diesel,

usando um mecanismo de válvula de cabeçote móvel

com uma bobina de 24 volts. No estado sem energia, o

movimento do êmbolo para cima desloca o combustível

da câmara da bomba, de volta à válvula de cabeçote

móvel para o sistema de suprimento.

3.3.1.1 Quando o ECM determina que a injeção deva começar,

a bobina é energizada para fechar a válvula. Um

Seqüência

movimento seguinte para cima do êmbolo resulta na

de Partida da pressurização do combustível na câmara, o qual é

Injeção entregue ao bocal através da passagem de entregue

válvula de verificação. 3

3.3.1.1 Terminada a injeção

o cabeçote móvel fica

Seqüência sem energia a fim de

de Partida da liberar a pressão do

Injeção combustível de volta

para o sistema de

suprimento. O golpe

de retorno para baixo

do êmbolo puxará um

volume novo de com-

bustível através do

cabeçote e passagem

de enchimento, para

reencher novamente a

câmara da bomba.

Figura 3.7 Bomba Injetora

EMDEC Guia de Operação e Eliminação de Defeitos 35

3.4 O injetor (Figura 3.8) está montado no topo do cabeçote

do cilindro na linha central vertical do cilindro. O in-

OPERAÇÃO DO jetor recebe suprimento de combustível a alta pressão da

INJETOR bomba através da linha flexível de alta pressão durante

o ciclo de injeção. Na medida em que a pressão sobe

devido ao fechamento da válvula de cabeçote móvel,

forma-se pressão internamente no bocal. quando a

pressão é suficiente para levantar a válvula de agulha

do seu assento e contra a mola, o combustível pode fluir

para o cilindro do motor Diesel através do bico de jato.

O combustível é atomizado e se mistura com o ar no

cilindro para a combustão. No final da fase de injeção,

conforme baixa a pressão, a agulha se reassenta para

bloquear a vazão de combustível dentro do cilindro.

3.5 A linha de corte de

sangramento (ou corte

LINHA DE CORTE de vazamento) serve

DE VAZAMENTO para a mesma função das

OU passagens internas de

sangramento nos injetores

SANGRAMENTO das unidades de estilo

antigo. O vazamento de

alta pressão interno

entre os componentes

da montagem do bocal é

coletado e direcionado

de volta ao sistema de

retorno de combustível

antes de poder causar seu

vazamento dentro da área

do piso superior, ou afetar

a operação do injetor.

Quando o motor Diesel

é parado, o combustível

lacrado na linha flexível

de combustível de alta

pressão também irá san-

grar para o retorno.

Figura 3.8 O Injetor

36 Publicação de Serviço da Electro-Motive

Notas:

EMDEC Guia de Operação e Eliminação de Defeitos 37

Notas:

38 Publicação de Serviço da Electro-Motive

Operação e

Componentes

Eletrônicos do EMDEC

4.1 Esta seção do texto se concentrará nos componentes

eletrônicos que compõe o EMDEC, e como funcionam

INTRODUÇÃO os sistemas para controlar a injeção. Com o propósito de

instrução, é usada uma aplicação típica de motor Diesel

710 de 16 cilindros. As aplicações de motores Diesel

265H usam um método de controle similar.

O texto usará um caminho de aproximação de

construção de blocos, discutindo cada componente em

detalhe e como ele pertence à operação. Os principais

componentes elétricos e eletrônicos do sistema EMDEC

são:

1. ECM’s (Módulos de controle do motor Diesel): Os

computadores de controle de injeção vigentes.

4

2. Suprimento de potência: 74 VCC para 24 VCC

para a fonte de potência do EMDEC.

3. Módulo de interface: Interface de comunicação

entre o EMDEC e o sistema principal de controle

4. Sensores: Sensores do motor Diesel para pressão,

temperatura e temporização de injetores/ entradas

de velocidade.

5. Painel anunciador: Painel EMDEC de falhas para

diagnóstico de funções (se equipado).

EMDEC Guia de Operação e Eliminação de Defeitos 39

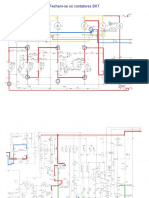

Figura 4.1 Sistema EMDEC

A Figura 4.1 mostra uma visão geral de uma aplicação

típica do EMDEC para um motor Diesel de 16 cilindros

da série 710 de uso em locomotiva (os componentes vi-

gentes podem ser ligeiramente diferentes entre as várias

aplicações) No coração do sistema estão os ECM’s, ou

Módulos de Controle do Motor Diesel, os quais desem-

penham todas as funções de controle Os ECM’s recebem

sinais de controle do sistema principal de controle

através do painel de interface. esse painel é parte do

suprimento de potência que escala para baixo a tensão

elétrica de entrada de 74 VCC para 24 VCC para o uso

do EMDEC. Presos aos ECM’s estão os vários sensores

usados para dados de desempenho e de proteção, e os

injetores eles próprios. Em certas aplicações, um painel

anunciador pode ser ajustado para propósitos de diag-

nóstico.

Agora examinaremos cada componente em mais detalhe

e “construiremos” um sistema funcional EMDEC

40 Publicação de Serviço da Electro-Motive

4.2 Como já afirmado antes, os principais componentes do

sistema são os ECM’s montados no motor Diesel. Essas

MÓDULOS DE unidades são microprocessadores auto contidos que

CONTROLE DO operam com 24 VCC. Cada ECM tem a habilidade para

MOTOR DIESEL controlar 8 injetores.

(ECM”s)” Assim sendo, o número de ECM’s aplicados dependem

da configuração do motor Diesel, por exemplo:

• Um motor Diesel de 8 cilindros tem um ECM.

• Um motor Diesel de 12 cilindros tem 2 ECM’s

(lado direito de 1 até 6, lado esquerdo de 7 até 12).

• Um motor Diesel de 16 cilindros tem 2 ECM’s

(lado direito de 1 até 8, lado esquerdo de 9 até 16).

• Um motor de 20 cilindros tem 3 ECM’s [lado

direito de 3 até 10, lado esquerdo 13 até 20, centro

(1, 2,11e 12)].

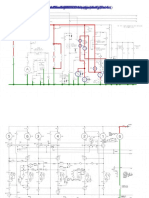

Figura 4.2 Sistema tipo de EMDEC de locomotiva para

20 cilindros.

EMDEC Guia de Operação e Eliminação de Defeitos 41

Fisicamente todos os ECM’s são idênticos, mas o

software é diferente para cada unidade. Cada apli-

cação tem um ECM designado como emissor (ou ECM

controlador). O software provê a identidade da unidade

assim como os parâmetros específicos da operação da

aplicação (programação de velocidades, por exemplo).

O emissor é responsável pelo processamento de dados

primários, e controle geral das funções do motor Diesel.

Os restantes ECM’s levam a designação de receptor(es).

Os receptores de ECM’s são controlados pelos ECM’s

emissores, os quais provêem informação básica tais

como largura do pulso de injeção (quantidade de com-

bustível), e temporização de injeção base. Lembre-se,

o número de ECM’s receptores depende do número de

cilindros do motor Diesel. O software permite alguma

operação independente da unidade, e as solicitações de

RPM e retro-informação de temporização básica são

alimentadas ao(s) receptor(es), independentemente do

emissor.. Isso permitirá ao sistema superar problemas

intermitentes de comunicação entre o emissor e o(s)

receptor (es).

4.2.1 A localização dos ECM’s nos motores Diesel variarão

dependendo da aplicação.

Organização

Modelos primitivos de 710 16 cilindros têm os ECM’s

montados nos lados do motor Diesel perto do lado fron-

tal, simetricamente opostos entre si.

O ECM emissor será localizado no cilindro número nove

(esquerdo frontal), e o ECM receptor no cilindro número

um (direito frontal).

42 Publicação de Serviço da Electro-Motive

Os últimos 16 cilindros e todos os 12 e 20 cilindros do

modelo 710 têm os ECM’s localizados na frente da co-

bertura do alojamento do eixo comando de válvulas

O emissor estará no lado esquerdo do motor Diesel o

receptor no direito (16 cilindros).

Correntemente os modelos G3C-2T 710 de 16 cilindros

têm os ECM’s montados no travador elétrico perto da

porta. O emissor estará no lado do topo e o receptor

estará em baixo.

Todos os motores Diesel 256H têm os ECM’s monta-

dos na frente do motor diesel. Note que em algumas

aplicações, os ECM’s podem estar montados em uma

localização remota adjacente ao motor Diesel.

Placas frias (se aplicadas) estão presas na face frontal de

cada ECM.

Os ECM’s estão conectados entre si, ao módulo de inter- 4

face, para todos os sensores, e para todos os injetores por

meio de chicotes de fiação internos e externos. Diagra-

mas do sistema mostrando os vários plugues de con-

exões, e componentes e localização de sensores em uma

aplicação típica podem ser encontrados no Apêndice A.

Assegure-se que o diagrama esquemático adequado

esteja disponível para referência antes de desempenhar

qualquer tarefa de diagnóstico nesse equipamento. Para

que os ECM’s operem, devem receber do suprimento

de potência uma tensão elétrica constante de 24 VCC,

e uma entrada de velocidade do sistema de controle via

módulo de interface. a operação dessa fonte de potência

e módulo de interface será discutida em seguida.

EMDEC Guia de Operação e Eliminação de Defeitos 43

4.3 Em modelos mais antigos, o suprimento de potência

(Figura4. 3) na página seguinte está localizado no cabi-

SUPRIMENTO DE nete de CA, na direção do fundo da locomotiva. Os úl-

POTÊNCIA timos modelos têm o suprimento de potência localizado

no travador elétrico perto da porta. A função do supri-

mento de potência é escalar para baixo e filtrar a tensão

elétrica do sistema de controle de 74 VCC para 24 VCC.

O EMDEC foi originalmente projetado para aplicações

do tipo de truques pesados, e assim sendo opera em um

sistema de 24 VCC. A saída do suprimento de potência é

alimentada diretamente ao módulo de interface, e através

de um chicote de potência, para os ECM’s montados no

motor Diesel.

Em outras aplicações que não sejam em locomotivas,

a tensão elétrica do sistema de potência será filtrada e

regulada para prover um suprimento de 24 VCC estável.

Enquanto que a aparência do suprimento de potência

será diferente, a função permanece a mesma.

O suprimento de potência é alimentado através do dis-

juntor do circuito de controle do motor Diesel localizado

no painel de fusíveis e disjuntores. Note que ambos os

lados negativo e positivo do circuito estão protegidos. O

suprimento de potência está equipado com dois LED’s

(diodos emissores de luz) nessa face para indicar a

condição.

O LED verde (normalmente ligado) indica que o su-

primento de potência está produzindo 24 VCC. O LED

vermelho (normalmente desligado) se ilumina durante

uma situação de sobre-corrente. Esse LED pode indicar

um problema nos chicotes de fiação dos ECM’s, ou no

próprio suprimento de potência. Nessa situação será

necessário isolar os componentes do sistema em seqüên-

cia para determinar onde a falha está localizada.

44 Publicação de Serviço da Electro-Motive

4

Figura 4.3 Suprimento de potência e módulo de interface

EMDEC Guia de Operação e Eliminação de Defeitos 45

4.4 Em modelos prévios o módulo de interface está locali-

zado no cabinete de CA da locomotiva, e é tipicamente

MÓDULO DE montado ao lado do suprimento de potência. Os últimos

INTERFACE modelos têm o módulo de interface localizado no trava-

dor elétrico. A função do módulo é a de traduzir sinais

sendo enviados do sistema de controle.

A informação sobre velocidade do motor Diesel é comu-

nicada a partir do sistema de controle aos ECM’s através

de uma placa de interface.

Dependendo da aplicação, a conexão a partir do módulo

de interface para o sistema de controle pode ser uma

união de dados seriais de um só caminho ou dois cam-

inhos.

A principal diferença entre os dois tipos de uniões é

a quantidade de dados que podem ser transmitidos. A

união de um só caminho permite instruções para veloci-

dade simples do EM2000 para o EMDEC, e mensagens

de falhas simples e o desempenho de retro informação

do EMDEC para o EM2000. OA união serial de dois

caminhos permite a transmissão aumentada de dados em

ambos os caminhos.

46 Publicação de Serviço da Electro-Motive

4.5 Com a união serial de um caminho o ECM está progra-

mado para aceitar quatro sinais de entrada, que são então

CONTROLE DE traduzidos em velocidades. A informação do acelera-

VELOCIDADE dor é mandada do sistema de controle ao módulo de

interface como sinais de solenóide do governador como

0 ou 74 VCC o módulo de interface traduz esses sinais

4.5.1 Controle de 0 ou 74 em sinais inversos lógicos 0 ou 24VCC para os

Velocidade – ECM’s. considere os exemplos seguintes:

União Serial de Exemplo #1 – Acelerador em vazio “Idle” normal (300

um Caminho RPM)

(Aplicação em

Velocidade ajustada dos sinais Sinais de interface

do sistema de controle

Válvula A - 0 VDC Válvula A - 24 VDC

Válvula B - 0 VDC Válvula B - 24 VDC

Válvula C - 0 VDC Válvula C - 24 VDC

Válvula D - 0 VDC Válvula D - 24 VDC

Exemplo #2 – Acelerador no ponto 6 (730 RPM) 4

Velocidade ajustada dos sinais Sinais de interface

do sistema de controle

Válvula A - 74 VDC Válvula A - 0 VDC

Válvula B - 74 VDC Válvula B - 0 VDC

Válvula C - 74 VDC Válvula C - 0 VDC

Válvula D - 74 VDC Válvula D - 0 VDC

Exemplo #3 – Acelerador no ponto 8 (900 RPM)

Velocidade ajustada dos sinais Sinais de interface

do sistema de controle

Válvula A - 74 VDC Válvula A - 0 VDC

Válvula B - 74 VDC Válvula B - 0 VDC

Válvula C - 74 VDC Válvula C - 0 VDC

Válvula D - 0 VDC Válvula D - 24 VDC

EMDEC Guia de Operação e Eliminação de Defeitos 47

4.5.2 As funções da união serial de dois caminhos são muito

diferentes para o controle da velocidade do motor

Controle de Diesel. Ao invés de sinais de velocidade mandados aos

velocidade – EMDEC como sinais do solenóide do governador (os

União Serial de sinais são ainda gerados para o controle da linha de

trem), O EM2000 cria solicitações exatas de RPM (por

dois caminhos exemplo, 1000 RPM) e passa para os ECM’s pela união

(Aplicação em serial. Este método é muito rápido e diminui a chance

de ocorrerem problemas com os sinais de velocidade.

Locomotiva) Note que a união serial de dois caminhos passa todas as

comunicações através do painel de interface.

Dados de falhas e informação de controle de carga são

mandados de volta ao sistema de controle a partir do

EMDEC, através do módulo de interface. Esses tipos de

dados serão vistos em muito maior detalhe em capítulos

adiante.

4.5.3 Em aplicação marítima, os sinais de controle são repas-

sados aos ECM’s como um sinal do governados de

Controle de velocidade variável. Note que o sinal é fornecido aos

Velocidade ECM’s como Vref (ECM#ID). Na medida em que a ten-

(Aplicação são elétrica original é aumentada os ECM’s traduzirão o

sinal de referência para uma solicitação de RPM.

Marítima)