Escolar Documentos

Profissional Documentos

Cultura Documentos

Manutenção PLCs

Enviado por

Orenço JumaDescrição original:

Título original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Manutenção PLCs

Enviado por

Orenço JumaDireitos autorais:

Formatos disponíveis

Manutenção

Segundo a norma EN 13306:2001[1], versão portuguesa, a manutenção é definida da seguinte

forma: Combinação de todas as acções técnicas, administrativas e de gestão, durante o ciclo

de vida de um bem, destinadas a mantê-lo ou repô-lo num estado em que ele pode desempenhar

a função requerida. É ao feito de assegurar estas condições ao custo global mínimo que se pode

designar como boa manutenção. Esta deve começar na fase de projecto/concepção e participar

na instalação/início de funcionamento dos equipamentos ou fábricas. Após estas fases, a função

da manutenção é de vigilância, permanente ou periódica, desenvolvimento de acções

correctivas (reparações) ou acções preventivas. Isto deve ser feito com monitorização constante,

recolha e tratamento de dados. Hoje em dia, num organigrama estrutural de qualquer

organização, a manutenção deve fazer fronteira com todos os outros sectores da empresa, visto

ser uma actividade necessariamente integrada.

Objectivo da manutenção

Assegurar a segurança das pessoas e bens, tão bem como do meio ambiente;

Assegurar níveis de qualidade;

Assegurar o custo do produto ou serviço.

Hoje em dia, gerir a manutenção significa dominar diversas áreas de acção, como gestão de

pessoal, planeamento, engenharia das maquinas, lubrificação, calibração, gestão de materiais,

técnicas de manutenção, informática, etc, assim sendo, reconhecem-se as seguinte actividade de

gestão:

Tipos de Manutenção.

Manutenção Preventiva É a manutenção que se baseia em tomada de acções com vista a

Evitar alguma avaria, antes de ela vir a acontecer. Tem de ser fundamentada com boa análise

De previsão, fiabilidade e financeira, no sentido de avaliar o benefício da sua utilização.

Pressupõe um vasto conhecimento dos equipamentos ou itens alvos de Manutenção e

disponibilidade em termos de mão-de-obra para a sua execução.

Manutenção Preventiva Sistemática Manutenção Preventiva efectuada com periodicidade

fixa, em intervalos de tempo preestabelecidos ou com um número definido de unidades de

funcionamento.

Manutenção Preventiva Condicionada Manutenção Preventiva efectuada em função do

estado do equipamento; controlo de condição de funcionamento do item, que permite prever

futuras avarias pela evolução das características controladas. Por vezes é designada como

Manutenção Correctiva Manutenção não planeada, efectuada após a detecção de uma

avaria, ou planeada, para repor equipamentos antes de entrarem em funções ou com vista a

actividades de melhoria. Em algumas situações é idêntica à Manutenção Curativa, com o

acréscimo de serem desenvolvidas acções de melhoria juntamente com a reparação. Estas

acções são já uma actividade de Manutenção de natureza técnica, administrativa e de gestão.

Num âmbito mais detalhado dedica-se ao estudo e projecto dos equipamentos, de forma a

evitar ocorrência de novas avarias.

Manutenção Curativa Consiste em reparação de avarias quando estas ocorrem. Este tipo de

manutenção apresenta algumas características indesejáveis, sendo as mais significativas:

- A urgência da avaria não permite a correcta avaliação e preparação do trabalho a realizar;

A equipa de manutenção tem carga de trabalho irregular.

Justifica-se quando os itens alvo de manutenção não são críticos para a produção ou os custos

em caso de avaria não justificam outros meios de acção.

Controladores logicos programavel

Os PLCs modernos possuem pouquíssimas chances de apresentar problemas hoje em dia. Porém

considerando que este equipamento é interligado a dezenas (ou até mesmo centenas) de

dispositivos em uma máquina ou processo industrial, é possível que sofram interferências que

venham a prejudicar seu correto funcionamento ao longo do tempo. Dessa forma, é possível que

um determinado circuito de entrada ou saída do PLC fique sujeito a operar em situações

extremas e acabe sendo danificado. Tal situação é bastante crítica, pois poderá causar uma

interrupção do ciclo produtivo de sua empresa e provocar grandes prejuízos.

2.1Definição de controlador lógico programável (plc)

Controlador lógico programável é um dispositivo electrónico computorizado capaz de armazenar

instruções para implementação de aflições do controlo (sequencia lógica, temporização,

contagem etc.) para além de realizar operações lógicas, e heritimetricas, manipulação de dados e

computação de redes nos sistemas automatizado.

Manutenção dos PLC`S

Esta secção descreve os métodos de manutenção para prevenir a ocorrência de erros. Efectue a

manutenção da Consola para que se mantenha em excelentes condições de funcionamento

(Manutenção preventiva dos PLC`S).

Não tente desmontar o produto nem tocar no interior do mesmo com a alimentação ligada. Caso

contrário, pode resultar em choque eléctrico.

Certifique-se sempre de que o pessoal responsável confirma se a instalação, inspecção e

manutenção da Unidade NB foi realizada correctamente. Pessoal responsável refere-se a

indivíduos qualificados e responsáveis por assegurar a segurança durante a concepção,

instalação, operação, manutenção e eliminação da máquina.

Não tente desmontar, reparar nem modificar a Unidade NB. Caso contrário, poderá comprometer

as funções de segurança.

Como fazer a manutenção dos PLC

Algumas medidas de prevenção ou correção devem ser feitas, como a manutenção CLP. Essa

manutenção tem inúmeras vantagens, tais como:

No caso da manutenção preventiva, a maior vantagem é o aumento da vida útil do equipamento;

Limpeza dos cartões eletrônicos por meio de ultrassom, sem correr risco de danificar. Para secar,

é utilizada estufa com controle da temperatura;

A fonte de alimentação passa por testes rigorosos para medir as variações de tensões;

A manutenção CLP permite realizar testes em todas as entradas e relés do cartão de controle;

A manutenção corretiva tem um custo-benefício a longo prazo por dispensar o investimento em

um novo sistema ou equipamento;

Economia de tempo e investimento, o que evita prejuízos.

Como fazer a manutenção dos PLC

Alguns problemas podem gerar a manutenção dos plcs como por exemplo á variação de tensão

na fonte acoplada ao sistema de plc. A medida de variação de tensão que uma fonte desse

sistema suporta é de10% á 15% e se uma fonte é conectada á uma rede de energia eléctrica de

baixa qualidade e com muita oscilação, poderá ocasionar uma falha, o que causara a necessidade

de manutenção do plc.

Toda poeira contida nos disparadores de calor deve ser removida. Normalmente se utiliza ar

pressurizado para remover á poeira ao invés de pincéis ou outras ferramentas.

2.9 Tarefa de manutenção

Normalmente os plcs são instalados em painéis de aço, ambientes industria. A ventilação interna

dos componentes é forçada por um ventilador, ou exaustor o filtro de ar que fica antes de desse

micro o ventilador deve ser removido periodicamente para evitar que o fluxo de ar fique

obstruído ou reduzido.

2.10Como reduzir paradas não programadas

A execução do plano de manutenção é a primeira etapa para reduzir, até evitar falhas frequentes

nos painéis dos controladores lógicos programáveis. Manter peças de posição seguida por

grandes indústrias. Por fim fazer a cópia de segurança do programa do plc e manter cópias

cursivas.

2.11Quem pode fazer a manutenção dos plcs

A manutenção dos plc's deve ser sempre realizada por equipas treinadas, certificadas

devidamente habilitada para trabalho com equipamento energizado.

Plano de manutenção dos PLC´S

Sempre se trabalha com um equipamento deve se ter em conta as manutenções preventivas, que

são essas que minimiza os gastos em caso do equipamento ter uma avaria porque já neste caso o

equipamento pode vir a ter custos maiores ou até pode vir a precisar do novo equipamento

(substituição do mesmo), então é importante que os PLC´S tenham uma manutenção preventiva

que resulta num plano de manutenção dos mesmos, e estas manutenções devem ser feitas por

pessoas competente na área de manuseio dos PLC´S e num determinado período que pode

semestral ou trimestral, até outros sempre mandam uma equipa de manutenção mensalmente.

Você também pode gostar

- Manutencao CV5Documento13 páginasManutencao CV5Leonildo SandrãoAinda não há avaliações

- Manutenção ApontamentosDocumento10 páginasManutenção ApontamentosAgostinho Figurao ChihungueteAinda não há avaliações

- Aula EOMMEEE ContinuacaoDocumento17 páginasAula EOMMEEE Continuacaomarlon 420Ainda não há avaliações

- Tipso de ManunteçãoDocumento17 páginasTipso de ManunteçãoGABRIEL SILVA TOMAZ DE SOUZAAinda não há avaliações

- Cap 12 - Administtração de Manuteção 2007Documento6 páginasCap 12 - Administtração de Manuteção 2007projetosAinda não há avaliações

- 31 Manuten嚻o Preventiva e CorretivaDocumento25 páginas31 Manuten嚻o Preventiva e CorretivaJulio CesarAinda não há avaliações

- ManutençãoDocumento119 páginasManutençãoNatalicio CardosoAinda não há avaliações

- AULA 1 Conceitos de Manutenção Industrial e Tipos de ManutençãoDocumento40 páginasAULA 1 Conceitos de Manutenção Industrial e Tipos de ManutençãoEdi AraujoAinda não há avaliações

- ManutençãoDocumento14 páginasManutençãoVeríssimo RodriguesAinda não há avaliações

- Manut ConceitosDocumento57 páginasManut Conceitosheronildo123Ainda não há avaliações

- Tipo de ManutencaoDocumento9 páginasTipo de ManutencaoIgor Kaíque AlexandreAinda não há avaliações

- MANUTENSAO PREVENTIVA DzIVA nGUTUDocumento14 páginasMANUTENSAO PREVENTIVA DzIVA nGUTUMalaquias NoveleAinda não há avaliações

- (Tecm-Lab) R-At-02 (Jonasse Salvador)Documento8 páginas(Tecm-Lab) R-At-02 (Jonasse Salvador)Jonasse SalvadorAinda não há avaliações

- Manutenção industrial: tipos de manutençãoDocumento30 páginasManutenção industrial: tipos de manutençãoJonata KleinAinda não há avaliações

- A Gestc3a3o Da Manutenc3a7c3a3o IndustrialDocumento19 páginasA Gestc3a3o Da Manutenc3a7c3a3o IndustrialROGERIO MOREIRA SOBRINHOAinda não há avaliações

- Manutenção industrial: conceitos e classificaçõesDocumento143 páginasManutenção industrial: conceitos e classificaçõesEverton Santos0% (1)

- Tipos de ManutençãoDocumento4 páginasTipos de ManutençãoLázaro AmorimAinda não há avaliações

- Manutenção preventiva, preditiva, proativa e autônoma: resenha sobre práticas e métodosDocumento4 páginasManutenção preventiva, preditiva, proativa e autônoma: resenha sobre práticas e métodosDri CavalcantiAinda não há avaliações

- Gestao Da Manutencao - ResumosDocumento42 páginasGestao Da Manutencao - ResumosPedro CerqueiraAinda não há avaliações

- Manutenção técnica de edifícios: tipos de manutençãoDocumento49 páginasManutenção técnica de edifícios: tipos de manutençãoDeeFreyAinda não há avaliações

- Manutenção: preventiva, corretiva, preditiva e detectivaDocumento4 páginasManutenção: preventiva, corretiva, preditiva e detectivaClaudio SantosAinda não há avaliações

- Atividade 01 - Tópico 1 - Icaro SantosDocumento7 páginasAtividade 01 - Tópico 1 - Icaro SantosÍcaro SantosAinda não há avaliações

- Tipos de Manutenção IndustrialDocumento7 páginasTipos de Manutenção IndustrialWilliam SilvaAinda não há avaliações

- Tipos de ManutencaoDocumento14 páginasTipos de ManutencaoLucas FontesAinda não há avaliações

- 4 Tipos de ManutençãoDocumento10 páginas4 Tipos de ManutençãoTiago FerreiraAinda não há avaliações

- Tipos de manutenção elétrica industrialDocumento9 páginasTipos de manutenção elétrica industrialLuis André DominguesAinda não há avaliações

- Manutenção de torno mecânicoDocumento25 páginasManutenção de torno mecânicoEdson Amado100% (2)

- Manutenção: os seis principais tiposDocumento11 páginasManutenção: os seis principais tiposCamila CalmonAinda não há avaliações

- Os 4 tipos de manutenção: corretiva, preventiva, preditiva e detectivaDocumento6 páginasOs 4 tipos de manutenção: corretiva, preventiva, preditiva e detectivaPaulo LindgrenAinda não há avaliações

- Principais conceitos da manutenção preventivaDocumento75 páginasPrincipais conceitos da manutenção preventivaGEDEON GONCALVES ROCHAAinda não há avaliações

- Gestão da manutenção: tipos e conceitosDocumento120 páginasGestão da manutenção: tipos e conceitosAdomiran AlmeidaAinda não há avaliações

- Aula 3 FINALDocumento25 páginasAula 3 FINALJoão PedroAinda não há avaliações

- Manutencao e Sua Pratica ResenhaDocumento4 páginasManutencao e Sua Pratica ResenhaDri CavalcantiAinda não há avaliações

- Manutencao IndustrialDocumento66 páginasManutencao IndustrialCamila DiasAinda não há avaliações

- Manutenção: objetivos, tipos e importânciaDocumento4 páginasManutenção: objetivos, tipos e importânciaWs MáximosAinda não há avaliações

- Trabalho de Conclusao de CursoDocumento14 páginasTrabalho de Conclusao de CursoLorena AndradeAinda não há avaliações

- Mateus Conteudo PDFDocumento17 páginasMateus Conteudo PDFDomingos MuandaAinda não há avaliações

- Programa de MantenimientoDocumento5 páginasPrograma de Mantenimientoaurora castroAinda não há avaliações

- Gestão da Manutenção: Os principais tipos de manutençãoDocumento49 páginasGestão da Manutenção: Os principais tipos de manutençãoVinicius CarrijoAinda não há avaliações

- 3 - Teoria Da ManutencaoDocumento25 páginas3 - Teoria Da ManutencaoAntonioTeixeiraAinda não há avaliações

- Manutenção elétrica: tipos de manutençãoDocumento7 páginasManutenção elétrica: tipos de manutençãoazribeiroAinda não há avaliações

- Gestão Da Manutenção e Instalação 4Documento15 páginasGestão Da Manutenção e Instalação 4tyago.gsantosAinda não há avaliações

- ManutençãoDocumento49 páginasManutençãoLeopoldo WilleAinda não há avaliações

- Aula VZT 02Documento35 páginasAula VZT 02Rafael FrancoAinda não há avaliações

- Aula 02 - Manutenção Industrial...Documento33 páginasAula 02 - Manutenção Industrial...Adriano FilhoAinda não há avaliações

- Implantação de um plano de manutenção preventiva e lubrificação em indústria de injeção plásticaDocumento17 páginasImplantação de um plano de manutenção preventiva e lubrificação em indústria de injeção plásticamichel lippiAinda não há avaliações

- TCC HaitianDocumento17 páginasTCC Haitianadamos soaresAinda não há avaliações

- Importância da manut. prevDocumento6 páginasImportância da manut. prevManuell MadeiraAinda não há avaliações

- Gestão da Manutenção IndustrialDocumento18 páginasGestão da Manutenção IndustrialRoger MedinaAinda não há avaliações

- AT - 4 - 5 Tipos e Custos de ManutençãoDocumento23 páginasAT - 4 - 5 Tipos e Custos de ManutençãoSamir ChabaneAinda não há avaliações

- TorkDocumento15 páginasTorkproativaengAinda não há avaliações

- Manutenção de Equipamento ElectricoDocumento4 páginasManutenção de Equipamento ElectricoIgor Kaíque AlexandreAinda não há avaliações

- Manutenção sistemas telecomDocumento35 páginasManutenção sistemas telecomLima meyAinda não há avaliações

- Manutenção corretiva de equipamentosDocumento12 páginasManutenção corretiva de equipamentosAntonio Carlos PereiraAinda não há avaliações

- Manutenção - Tipos de Manutenção IndustrialDocumento9 páginasManutenção - Tipos de Manutenção IndustrialRouberioRolimAinda não há avaliações

- Aula ManutençãoDocumento73 páginasAula ManutençãoSamuel PereiraAinda não há avaliações

- Manutenção Preventiva e Manutenção Produtiva Total (TMPDocumento10 páginasManutenção Preventiva e Manutenção Produtiva Total (TMPDavi CanazartAinda não há avaliações

- Controle de Processos Industriais - Vol. 2: Estratégias modernasNo EverandControle de Processos Industriais - Vol. 2: Estratégias modernasNota: 5 de 5 estrelas5/5 (1)

- Lei 4 1992Documento3 páginasLei 4 1992Orenço JumaAinda não há avaliações

- 5 - Linguagem Ladder 1-4 - 2Documento6 páginas5 - Linguagem Ladder 1-4 - 2Orenço JumaAinda não há avaliações

- Memórias semicondutoras e dispositivos lógicos programáveisDocumento20 páginasMemórias semicondutoras e dispositivos lógicos programáveisOrenço JumaAinda não há avaliações

- Teoria Cinética de Gases de Maxwell e ProbabilidadeDocumento72 páginasTeoria Cinética de Gases de Maxwell e ProbabilidadeOrenço JumaAinda não há avaliações

- 10 PDFDocumento6 páginas10 PDFOrenço JumaAinda não há avaliações

- Memórias semicondutoras e dispositivos lógicos programáveisDocumento20 páginasMemórias semicondutoras e dispositivos lógicos programáveisOrenço JumaAinda não há avaliações

- Comportamento da empresa e organização industrialDocumento2 páginasComportamento da empresa e organização industrialOrenço Juma100% (1)

- ProgramaçãoDocumento5 páginasProgramaçãoOrenço JumaAinda não há avaliações

- OrçamentoDocumento2 páginasOrçamentoOrenço JumaAinda não há avaliações

- Diagrama Unifilar Da InstalaçãoDocumento1 páginaDiagrama Unifilar Da InstalaçãoOrenço JumaAinda não há avaliações

- Indobravelll OrençoDocumento2 páginasIndobravelll OrençoOrenço JumaAinda não há avaliações

- Seleçao Do Grupo GeradorDocumento4 páginasSeleçao Do Grupo GeradorOrenço JumaAinda não há avaliações

- Eletrônica Digital: Memórias, Dispositivos Lógicos e ArquiteturaDocumento2 páginasEletrônica Digital: Memórias, Dispositivos Lógicos e ArquiteturaOrenço JumaAinda não há avaliações

- QuisitoDocumento17 páginasQuisitoOrenço JumaAinda não há avaliações

- Camadas de Rede JobDocumento4 páginasCamadas de Rede JobOrenço JumaAinda não há avaliações

- ModeloTCPIPDocumento1 páginaModeloTCPIPOrenço JumaAinda não há avaliações

- AlvaroDocumento3 páginasAlvaroOrenço JumaAinda não há avaliações

- Ficha de Exercicios - 3Documento2 páginasFicha de Exercicios - 3Orenço JumaAinda não há avaliações

- Plano Analítico CONUNJTA HIEPC 2021Documento5 páginasPlano Analítico CONUNJTA HIEPC 2021Orenço JumaAinda não há avaliações

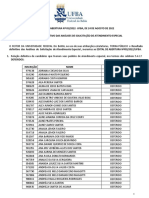

- Lista Dos Formandos de Electrecidade Industrial 5° Nivel: 1. Costa Matias Airone, 844740232 2. Orenço Juma Age Lourrnço, 843727420Documento1 páginaLista Dos Formandos de Electrecidade Industrial 5° Nivel: 1. Costa Matias Airone, 844740232 2. Orenço Juma Age Lourrnço, 843727420Orenço JumaAinda não há avaliações

- Sexta FeiraDocumento1 páginaSexta FeiraOrenço JumaAinda não há avaliações

- Equilíbrio Iônico de Ácidos e BasesDocumento8 páginasEquilíbrio Iônico de Ácidos e BasesOrenço JumaAinda não há avaliações

- Soluções Químicas: Tipos, Classificação e Cálculo de ConcentraçãoDocumento7 páginasSoluções Químicas: Tipos, Classificação e Cálculo de ConcentraçãoOrenço JumaAinda não há avaliações

- História do Pensamento EconômicoDocumento54 páginasHistória do Pensamento EconômicoOrenço JumaAinda não há avaliações

- Ficha 9 - QGDocumento18 páginasFicha 9 - QGOrenço JumaAinda não há avaliações

- Monitoramento de condição de unidade geradora hidrelétrica utilizando técnicas estatísticas multivariadasDocumento75 páginasMonitoramento de condição de unidade geradora hidrelétrica utilizando técnicas estatísticas multivariadasOrenço JumaAinda não há avaliações

- Exercícios de Química Geral: Cinética, Termoquímica e Equilíbrio QuímicoDocumento2 páginasExercícios de Química Geral: Cinética, Termoquímica e Equilíbrio QuímicoOrenço JumaAinda não há avaliações

- MonitoramentoDocumento50 páginasMonitoramentoOrenço JumaAinda não há avaliações

- Análise de circuito elétrico: exercícios resolvidosDocumento2 páginasAnálise de circuito elétrico: exercícios resolvidosOrenço JumaAinda não há avaliações

- Frase, Oração e PeríodoDocumento3 páginasFrase, Oração e PeríodoThaynã MillenaAinda não há avaliações

- Origem Do Eletromagnetismo e Física ModernaDocumento44 páginasOrigem Do Eletromagnetismo e Física ModernaCleniwton AlvesAinda não há avaliações

- Lipídeos: funções, classificação e ácidos graxosDocumento56 páginasLipídeos: funções, classificação e ácidos graxosAnders Teixeira Gomes100% (4)

- Estrutura e Funções Do HipotálamoDocumento4 páginasEstrutura e Funções Do HipotálamoFrescura1Ainda não há avaliações

- UntitledDocumento12 páginasUntitledlinda OliveiraAinda não há avaliações

- Apontamentos de EDIFICIOS - Cap. 1 - CONCEPCAO ESTRUTURAL DE EDIFICIOS. ANALISE ESTRUTURAL RevAGO2019Documento47 páginasApontamentos de EDIFICIOS - Cap. 1 - CONCEPCAO ESTRUTURAL DE EDIFICIOS. ANALISE ESTRUTURAL RevAGO2019Arilson Ngoca100% (1)

- Modelo Carta Anuencia RSMGDocumento2 páginasModelo Carta Anuencia RSMGbidacasartelAinda não há avaliações

- PORTIFÓLIO - MARILDA GestãoDocumento3 páginasPORTIFÓLIO - MARILDA GestãoMarilia GarciaAinda não há avaliações

- Comunicação Oral e EscritaDocumento98 páginasComunicação Oral e EscritaNilton Goulart88% (8)

- 2.A Criação de NegóciosDocumento10 páginas2.A Criação de NegóciosAgnaldo MattosAinda não há avaliações

- ApostilaDocumento99 páginasApostilayehonatanAinda não há avaliações

- Questionário I - Diversidade Linguística e ComunicaçãoDocumento3 páginasQuestionário I - Diversidade Linguística e ComunicaçãoAnalice CabralAinda não há avaliações

- Por que avaliar equipamentos de irrigaçãoDocumento41 páginasPor que avaliar equipamentos de irrigaçãoCésar de OliveiraAinda não há avaliações

- AVANÇADO TREINO 4xDocumento3 páginasAVANÇADO TREINO 4xRaquel SantosAinda não há avaliações

- Tipos de releases paraDocumento10 páginasTipos de releases paraPatricia LemosAinda não há avaliações

- GEOSYSTEM Dmc2051 - GRÁFICODocumento46 páginasGEOSYSTEM Dmc2051 - GRÁFICOMichael DavalosAinda não há avaliações

- Clique Aqui para Realizar A Atividade de Estudo 02 - Prazo Final - 10-01-2024 - Revisão Da TentativaDocumento7 páginasClique Aqui para Realizar A Atividade de Estudo 02 - Prazo Final - 10-01-2024 - Revisão Da TentativaMax Rocha100% (1)

- Cristais de Cura e ProtecaoDocumento8 páginasCristais de Cura e ProtecaoanagrazielaAinda não há avaliações

- Origens Do Bairro Restinga, Entre Versões, A Inversão Do Olhar Sobre A MemóriaDocumento265 páginasOrigens Do Bairro Restinga, Entre Versões, A Inversão Do Olhar Sobre A MemóriaBatista.100% (1)

- Dimensionamento da rede elétrica para MungassaDocumento113 páginasDimensionamento da rede elétrica para MungassachalepedroAinda não há avaliações

- O Batismo No Espirito Santo PDFDocumento13 páginasO Batismo No Espirito Santo PDFRodrigo100% (1)

- PT 2 - Questionário de Avaliação Do Controle Interno - CEBAS - SAUDE - VF-pos RevisaoDocumento14 páginasPT 2 - Questionário de Avaliação Do Controle Interno - CEBAS - SAUDE - VF-pos RevisaoSheize MoraisAinda não há avaliações

- Sonhos no Terceiro Reich revelam impacto do regime nazistaDocumento17 páginasSonhos no Terceiro Reich revelam impacto do regime nazistaMarcello BecreiAinda não há avaliações

- Acolhendo Jesus na Nova LeiDocumento4 páginasAcolhendo Jesus na Nova LeiCarlos SilvaAinda não há avaliações

- 26.01.2024 Prática On Line Prévia NeuropsicologiaDocumento13 páginas26.01.2024 Prática On Line Prévia NeuropsicologiaRebeca TelesAinda não há avaliações

- PDCADocumento4 páginasPDCARoger Paulo Barbosa ChavesAinda não há avaliações

- Instructions For Use Otoread BRPTDocumento71 páginasInstructions For Use Otoread BRPTKarine Duarte JustinoAinda não há avaliações

- WEG Srw01 Els Sensor de Fuga A Terra 10000529296 Guia de Instalacao Portugues BRDocumento32 páginasWEG Srw01 Els Sensor de Fuga A Terra 10000529296 Guia de Instalacao Portugues BRDavid PalhanoAinda não há avaliações

- Método Self-Healing de Meir SchneiderDocumento8 páginasMétodo Self-Healing de Meir SchneiderFabioGerolinAinda não há avaliações

- A mulher ideal como visão transcendenteDocumento3 páginasA mulher ideal como visão transcendenteMatilde MaltaAinda não há avaliações